摘要:变频空调控制器柜机主板在生产过程出现大量IPM炸裂失效 ,IPM炸失效同步自举二极管失效,位置不集中,对主板进行分析,确定是IPM自举电路升压二极管异常导致IPM炸裂失效,经过对大量失效二极管及全检异常二极管分析,分析研究结果表明:二极管因为晶圆设计工艺结构缺陷、焊接工艺问题,导致晶圆焊接时产生高温铜迁移,抗机械应力水平下降,在实际应用中又因为器件引脚跨距设计不合理导致器件受机械应力影响加深失效程度,最终出现过电击穿失效,经大量的方案分析验证最终确定可行的方案,有效解决二极管铜迁移失效。从器件本身提高器件的应用可靠性。

引言

快恢复二极管简称FRD,内部结构与普通二极管不同,属于PIN结型二极管,即在P型硅材料与N型硅材料中间增加基区,构成硅片,因为基区很薄,反向恢复电荷小,所以快恢复二极管的反向恢复时间很短,正向压降低,反向击穿电压高。该二极管在电器产品控制系统中广泛应用,主要应用在空调主板开关电源及压缩机驱动控制逆变电路中,二极管失效直接导致主板电源部分不能正常工作,严重影响产品质量,A企业生产过程短时间内出现大比例的IPM炸失效,经过大量信息统计及电路设计方面排查分析,是二极管异常导致,该问题严重影响我司产品质量,一段时间内一直都没有找到失效原因,对二极管大量失效品深入分析研究及快速解决二极管过电失效尤为重要,研究二极管失效原因及失效机理,采取有效改善预防措施,具有非常重要意义。

1 二极管高温铜迁移失效产生原理

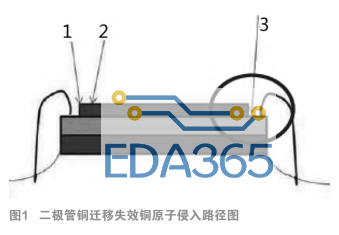

快恢复二极管由两部分组成,即二极管硅晶圆和杜美丝铜引线部分,晶圆与杜美丝采取高温焊接后进行树脂封装成型,硅晶圆主要物质成分SiO2,铜在SiO2中扩散速度很快,而且铜是硅的深能级受主杂质,扩散到Si中并在Si的禁带中形成几个深能级受主能级,这些能级会充当产生复合中心或陷阱而改变非平衡少子的浓度与寿命,如果二极管在制造过程中工艺设计不当,硅晶圆与杜美丝之间实际没有有效覆盖阻挡层,在高温焊接过程中就可能会产生铜迁移,设计必须保证硅晶圆与铜引线之间形成有效阻隔层,隔绝铜原子迁移与Si发生反应,铜迁移产生原理及发生反应过程如图1所示,Si可以和很多金属形成化合物,二极管晶圆焊接实际使用是目前最通用的杜美丝(铜引线),当铜因为受到高温焊接或是高温环境时易产生铜原子迁移,如果二极管工艺结构设计没有对铜与硅晶圆之间采取有效的阻隔,在高温环境下铜原子会产生迁移,并从3位置沟道侵入到Si晶圆表面,并与Si发生反应生成硅酮化合物(硅化铜)Cu3Si、Cu4Si。硅化铜性能差电阻率高,会导致二极管漏电流增大(原极与漏极浅结处产生漏电流),晶元与杜美丝结合力大幅度下降。

2 快恢复二极管应用电路工作过程及器件失效分析

2.1 快恢复二极管应用电路工作过程

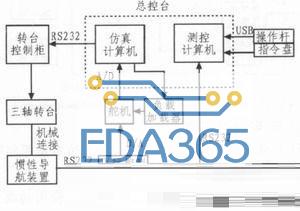

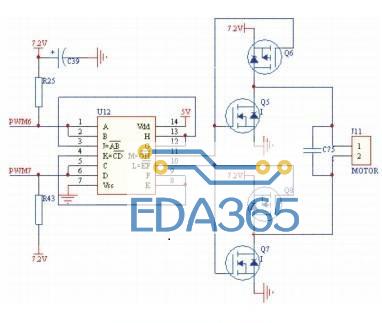

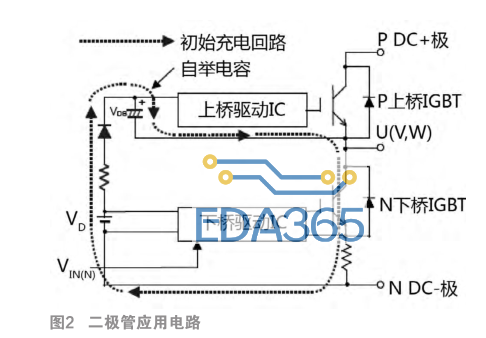

主板失效表现为IPM炸裂失效,经过对失效主板进行检测分析及大量信息收集,确定二极管、IPM等失效集中在DCT测试工序上电瞬间,压缩机未启动即出现失效,接下来简单分析逆变电路上电瞬间工作过程。电路工作简图如图2所示。

二极管失效集中IPM自举电路,对IPM自举电路工作原理及过程进行分析,电压自举抬升就是利用电路自身产生比输入电压更高的电压,实质是利用电容两端电压不能瞬间突变通过对电路进行调节控制来改变电路某点的瞬时电位,自举电路一般由四部分组成,即电源供电部分、自举电阻、自举二极管和自举电容。

2.2 工作过程

系统初始在上电瞬间自举电容两端电压为零,如果IPM需要正常启动工作,驱动电路VCC就需要正常供电,初始化时没有电压,在IPM工作前,需要对自举电容进行充电,通过控制驱动信号足够脉冲数量,精确控制IGBT开通,将电容两端电压抬升至目标电压,具体工作过程为:在上电瞬间需要对自举电容进行充电,下桥臂的IGBT开通将对应相输出电压拉低到地,电源通过自举电阻、自举二极管对电容进行充电。

当上桥IGBT开通时,输出电压再次升至母线电压水平。电容两端电压因不能突变,两端电压仍保持在供电电压水平,同时给IGBT驱动提供电压。自举二极管反向截止,将弱电电源部分与母线电压有效隔离,避免强电导入弱电击穿电路器件,以上是单个循环,后续周而复始进行。

电路分析结果表明,通过对IPM自举电路初始上电工作瞬间工作原理及工作过程进行分析发现,在电路开始工作之前系统初始化阶段,下桥IGBT开启自举电容充电过程二极管承受电压最小,二极管不会存在过压失效可能,上桥IGBT开启过程二极管此时起到强弱电的有效隔离,两端承受电压最大,除IPM外为此电路承受电压冲击频率最大器件,如果器件因各种因素导致反向耐压偏低极易出现器件反向耐压不足击穿失效。导致内部IGBT开通异常急剧发热炸裂,所以经过对失效主板分析及器件应用电路分析判断,二极管异常导致炸板,经过实际模拟验证二极管耐压偏低确实可以导致模块炸失效,与下线故障现象一致。

2.3 二极管X光透射、电镜扫描分析

经过对失效二极管进行X光透射分析,二极管晶元与杜美丝之间焊接部分有焊料融化外延迹象,先烧裂后破损。是融化硅向外延升,使用电镜扫描可以看到有钎料融化迹象,二极管X光透射与电镜扫描分析图片如图3所示。

2.4 开封解析

二极管失效经过分析一直是机械应力导致失效,生产过程问题,后采取大比例对异常批次二极管进行全检,来料全检发现多单二极管反向漏电流严重超标,实测值在1000MA以上,二极管全检异常品未进行强电测试,对全检漏电流超标二极管进行开封解析同样存在晶元裂纹,将二极管寄给安森美分析确认晶圆同样有裂纹,开封解析及电镜扫描图如图4所示。

2.5 二极管晶圆裂纹产生机械应力影响分析

排查二极管自插环节设备发现,二极管插装后引脚存在严重的应力,两边引脚严重变形。有内应力损伤问题,一般设计要求建议打点位置中心点到元件本体侧面的距离在1.5~2倍的D(本体直径),实际主板引脚跨距是1:1的尺寸。一般二极管引线跨距设计要求,引线直径在0.7-0.8,弯脚点离本体距离最小要在3.5左右,下线机型集中在使用了PCB 37002488的机型上面,失效位置集中在IPM(D18-D20)当中,而在开关电源电路D701当中该二极管失效较少;根据对PCB板图纸的排查,同一款PCB:IPM(D18-D20)间距为10.16mm,而电源电路D701却为13.6mm。

按照IPM(D18-D20)间距为10.16mm,达不到此要求,若是弯角时轻微受力再经过波峰焊的作用更容易出问题了;分析判定,部分PCB 35030124二极管插装间距设计不符合厂家推荐的插装间距要求,也不符合我司标准封装库35030124 13.5mm要求。

二极管插装前剪脚没有固定引脚进行成型,导致二极管插装后左右引脚成型不良,实际设备无法保证,存在应力隐患。

二极管应用PCB板设计引脚之间插装跨距设计不合格要求,跨距偏小,导致自插受力隐患大。

3 影响二极管高温铜迁移产生因素分析

3.1 温度

铜产生铜原子并产生迁移温度大约是从350°开始,温度越高铜原子运动越活跃,迁移速率越快,受温度影响很大,该快恢复二极管晶圆实际焊接温度370°,存在铜原子迁移条件。焊接温度是很重要影响因素生产时一定注意温度的控制。

3.2 引线焊接材质

二极管晶圆焊接使用的引线是铜材质,铜材质相对铝材质导热性能好、电阻率低、热膨胀系数小、熔点高。但是使用铜材质引线就避免不了铜原子产生及迁移。

3.3 硅晶圆表面保护阻隔层覆盖不到位

二极管晶圆表面未形成有效的保护阻隔层,设计应保证晶圆表面特别是边缘位置必须有效覆盖防止出现晶圆边缘位置因为封沟设计、或是制造过程出现问题导致硅晶圆实际没有有效的覆盖,为铜原子迁移与硅发生反应提供充足条件。

4 二极管高温铜迁移失效解决方案

二极管过电失效经过分析是二极管晶圆焊接产生高温铜迁移失效,防止铜迁移产生有效手段通过在硅与铜直接建立起有效的阻隔层,一般方法是铜引线部分使用镍进行镀层,防止铜原子迁移,二极管晶圆表面形成有效保护层,可以有效隔离迁移过来铜原子,避免产生还原化学反应。铜硅之间增加活性差的难溶金属SiN、Ta、Ti等。

经过大量实验验证最终确定铜迁移整改方案,具体整改方案如下。

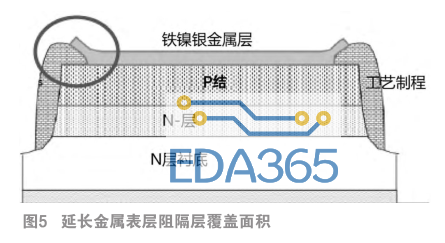

4.1 改善晶圆的设计结构

有效封住晶圆上的裸漏部分沟道,延长覆盖长度,即使有铜迁移,也不会流到硅表面,从而杜绝生成硅化铜。在晶片表面金属层增加覆蓋面到 45μm 从而加强二极管抗压能力。 整改方案如图5所示。

4.2 增加铜引线阻隔防护层

二极管的引脚增加NI层,使在焊接过程中不会产生铜原子迁移。并起到隔热作用。

4.3 PCB跨距整改结果

安森美35030124二极管MUR180E出现炸板异常问题,经过排查分析发现二极管位置引脚跨距存在差异,会增加器件受力可能, 通过排查分析评估后将D18、D19、D20封装焊盘间距进行优化,将间距由10.16mm更改为13.5mm。

5 结论

经过将大量过程失效及全检失效二极管分析,确定全检制品也有存在晶元有裂纹异常。最终确定二极管失效是厂家生产过程晶元与杜美丝焊接工序存在问题,引脚(铜质)上的铜在370度的焊接温度下(在代工厂压接过程中),铜原子迁移到晶圆表面,并生成硅化铜,从而导致器件漏电流增大。导致失效的原因是“铜迁移”,由于产生铜迁移导致晶元与杜美丝结合力大幅度下降,生产过程出现晶元受外在机械应力产生裂纹,后在制造使用过程再次自插剪脚受力导致裂纹程度加重,在整机通电后因器件电性能衰降反向耐压不足导致二极管击穿失效,强电直接引入弱电导致模块与其他器件过电击穿失效炸裂。针对二极管铜迁移采取对晶圆表面增加延长覆盖面积至45μm及引线镀镍有效解决铜原子迁移与硅发生还原反应,解决二极管高温铜迁移失效不良。

APP下载

APP下载 登录

登录

热门文章

热门文章