1、引言

加工与检测是光学制造领域里两个核心部分,光学加工所能达到的精度极大依赖于检测技术水平的高低。长久以来,加工技术与检测技术沿着各自的轨道发展,并达到了很高的技术水平,极大地提高了光学制造的效率与精度,满足了国防与航空等高端技术方面的需求。但同时,加工与检测技术也形成了一个个完善的、独立的功能体,各功能体间不能直接相互通信,不能实现在线测试、在线数据处理、在线加工的一体化光学加工系统,这一个个独立的功能实体形成了所谓的“信息化”孤岛。在实际工作中则表现为检测所产生的测试数据不能直接传给数据处理中心,而必须借助某种存贮媒介 (如软盘) 由人工输进数据处理中心。这样既不利于测试数据的传输,也不利于数据的存贮、处理及确保其安全。针对这种情况,本文设计了基于无线通信的检测制造系统,实现了光学制造的在线检测、在线数据处理、在线加工的一体化。

2、一体化加工系统运行模式及其结构设计

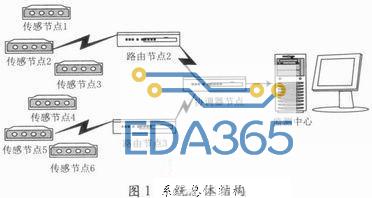

要想实现在线检测、在线数据处理的一体化加工系统,不同功能体之间数据自由通信与传输是其根本要求。在车间单元层上,主要由主控计算机、管理计算机等设备组成,它们通过企业内部的以太网实现相互间的通信。对于工作站层,它运行在某个车间内部,主要实现两个功能,一个实现车间内部各设备间的数据通信,另外它还负责车间底层设备与上层主控计算机间的通信,它充当了底层设备的代理。设备层由分布在车间各个不同方位的底层设备 (如检测设备、加工设备) 组成。根据这三层运行模式的划分,将当前先进的无线射频通信技术引入到光学加工系统中,采用无线网络通信具有以下几个特点:良好的灵活性和移动性;安装便捷;故障定位容易;易于进行网络规划和调整;易于扩展。该系统的逻辑结构功能图如图1所示。

3、嵌入式控制器及无线模块功能分析

3.1 工作站及无线收发接口功能分析

工作站必须要具有将无线通信数据与以太网数据互相转换的功能。此外,由于车间检测设备不止一台,可能同时有多台设备要求实现数据通信,因此工作站是个多任务工作系统,要具有良好的任务管理机制,以确保数据传输不冲突,同时,工作站还要保证数据传输的正确、可靠、及时,有序。对于无线收发模块,由于在车间底层,生产环境恶劣,因而要求其具有较强的抗电磁干扰能力,数据传输稳定、可靠。此外,还要求其通信距离不能太短,要满足整个车间范围内的通信要求。

3.2 模块化设计实现工作站及无线收发

本文采用模块化方法来实现工作站功能的。将工作站在逻辑上分为两部分:前部实现数据的无线收发,该部和设备层的无线收发模块一致。后部由一个具有资源管理的嵌入式控制器来管理多个数据传送任务。由于底层设备大多具有标准串行接口,无线收发模块主要实现无线射频数据与串行数据的转换与控制。工作站的功能模型分析如图2所示。

4、系统硬件设计与实现

4.1 无线模块硬件设计

本文中所选择的无线通信芯片是挪威Nordic公司的nRF2401无线芯片。它是一款非常适合于工业控制的无线通信芯片,它内置点对多点的无线通信协议,可以很方便地实现任意两个指定设备间的无线通信,此外,它的通信速率高达1Mbps,最远通信距离高达1000M,抗干扰能力强,内置硬件CRC检错功能。通过单片机C51控制可实现与外界设备间串行数据的发送、接收。无线模块的硬件结构图如图3所示。

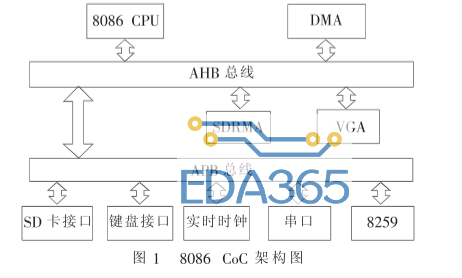

4.2 工作站硬件功能设计与实现

从3.2可知,工作站由两部分组成:无线收发模块和嵌入式控制器。无线收发模块采用统一结构。至于嵌入式控制器,本文中选择BL2600。BL2600是一款集网络通讯和嵌入式控制于一体的嵌入式单板计算机,具有TCP/IP —— RS-232协议转换功能,同时支持合作式微操作系统及抢占式微操作系统(uC/OS-II)对系统任务、资源的管理与控制,能很好地实现多任务的管理。BL2600与无线收发模块通过串口相连,其结构连接图如图4所示。

5、系统软件功能实现

该在线测控系统软件功能主要含有两部分:BL2600的多任务管理模块和基于nRF2401的无线数据通信模块。

5.1 BL2600多任务管理模块

在系统的实现中,采用BL2600自带的Dynamic C开发环境,使用合作式操作系统完成对工作站的多任务的管理与控制。在合作式操作系统的状态控制下,网络连接、串口监听、网络发送、网络接收、串口发送、串口接收等任务能有序地运行。BL2600与无线收发模块间的串口数据通信可采用基于XON/XOFF的软握手协议和基于RTS/CTS的硬握手协议。图4显示了串口传输基于软握手协议时的连接图。多任务管理模块的程序流程图图5所示。

6、实验验证

为检验所设计的系统,本实验分为两步。首先进行模拟实验(防止直接实验对现场设备的破坏),模拟实验主要用主计算机自身的串口来模拟车间加工、检测设备的串口,实验原理图如图7所示。模拟实验成功后,再进行现场实验,图8为现场实验的一个截图。两实验均表明,该在线检测系统设计合理,运行稳定,数据传输正确、可靠。

7、结束语

本文将无线通信引入到光学检测、加工车间,改变了了传统光学检测数据、控制数据的传输方式,实现了一种具有在线检测、在线加工的一体化光学制造系统,为未来光学加工自动化奠定了很好的基础,具有先进性。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多