继联电在2017年进行高阶主管大改组,并宣布未来经营策略将着重在成熟制程之后,格芯(GLOBALFOUNDRIES)也在新执行长Tom Caulfield就任半年多后,于日前宣布无限期暂缓7纳米制程研发,并将资源转而投入在相对成熟的制程服务上。

联电与格芯先后退出先进制程军备竞赛,加上英特尔(Intel)的10纳米制程处理器量产出货时程再度递延到2019年底,均显示先进制程的技术进展已面临瓶颈。展望未来,还有能力持续推动半导体制程微缩的业者,或只剩下台积电、三星电子(Samsung Electronics)跟英特尔三家公司,但可以肯定的是,即便上述三家业者将更先进的制程推向量产,代价也绝不便宜,用得起的芯片商也只会越来越少。

然而,对联电跟格芯而言,专注在成熟制程服务,却也未必意味着公司营运就此步上光明坦途。成熟制程客户虽多,需求更多样化,但锁定这块市场的晶圆代工业者却也更多。两家公司必须尽快做出自己的特色,并争取市场跟客户的认同。

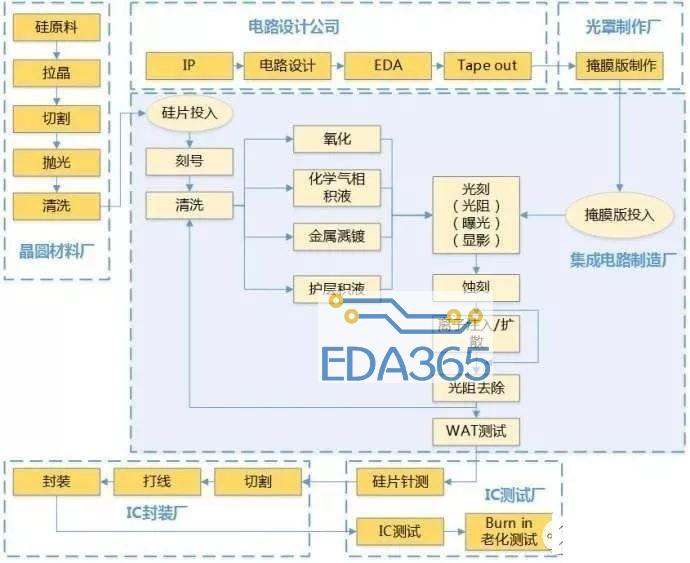

一块芯片的诞生需经历重重考验,从设计到制造再到封装测试,每一关都需用到大量的设备和材料。而在半导体加工的过程中,集成电路制造更是半导体产品加工工序最多,工艺最为密集的环节。

芯片需要经过设计、制造(包括硅片制造以及晶圆制造)、封装测试才能最终落到客户手中。

芯片制造流程图

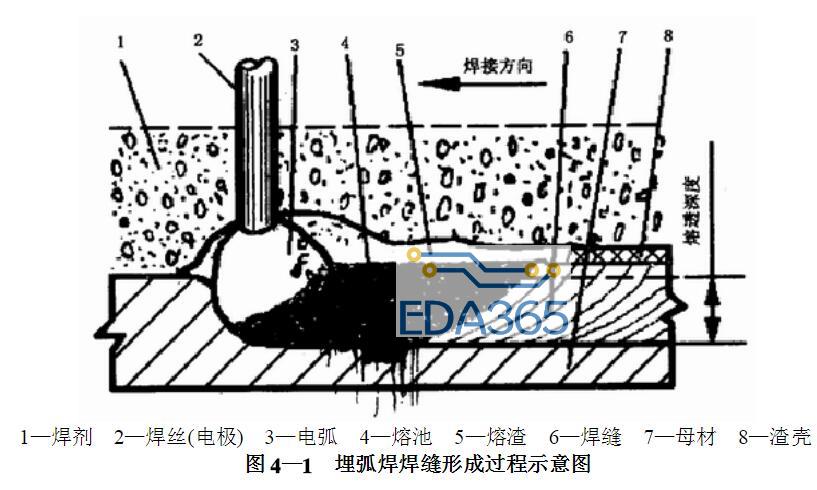

从图中的集成电路制造厂板块我们可以看到,晶圆制造过程中有几大重要的步骤:氧化、沉积、光刻、刻蚀、离子注入/扩散等。这几个主要步骤都需要若干种半导体设备,满足不同的需要。

晶圆制造主要步骤使用工艺及设备

设备中应用较为广泛的有氧化炉、沉积设备、光刻机、刻蚀设备、离子注入机、清洗机、化学研磨设备等。

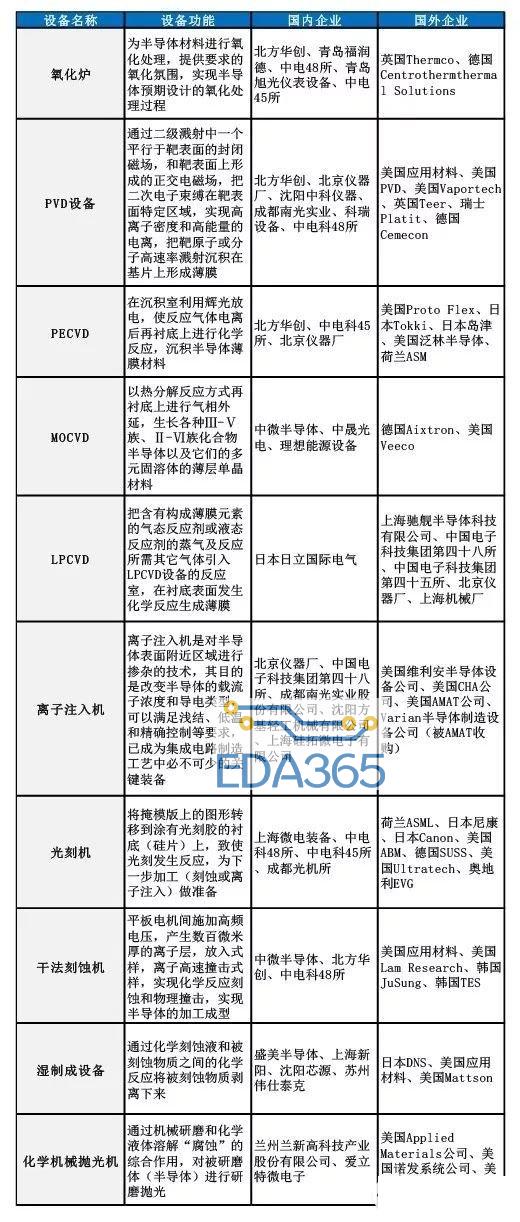

主要设备介绍及其国内外制造企业

晶圆制造设备

单晶圆离子注入机

Optima XE是一款用于DRAM、NAND和NOR闪存、嵌入式存储器和逻辑器件制造的高能离子注入机。它可以提供从10 keV到4 MeV范围的能量。该注入机将公司的RF Linac高能束斑技术与高速、一流的单晶圆终端平台结合在一起。先进的束斑技术可以保证在晶圆上所有离子束的角度相同,可以获得高质量的工艺控制和最大化成品率。

高度精确控制硅片位置片座

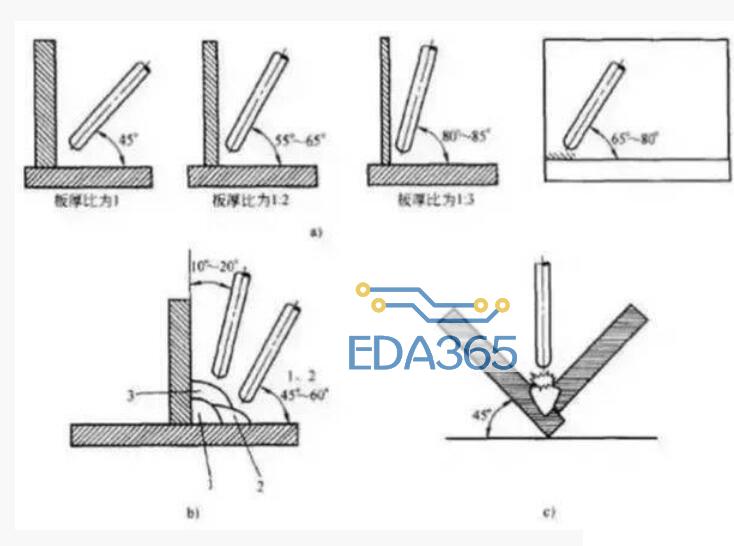

VIISta Roplat是为高倾斜角度离子注入设计的,可用作高度精确控制硅片位置的片座。Roplat在X、Y轴方向均可倾斜±60°,为环圈式(halo)、SD、SDE和象限式(quad)离子注入提供便利。通过倾斜器的简单转动而使晶片重新移动和重新定位的方法,即使quad离子注入,其产能也能维持在300wph以上。单晶片静电晶座的倾斜角度变动可以控制在±0.2°以内,使高电流、中电流和高能量离子注入的入射角度变动降到最低水平。

为高度凹凸不平表面设计的光刻系统

该光刻技术适用于高度凹凸不平的表面,它包含喷雾式光刻胶涂布系统(spray coating,专利在申请中)、全方位曝光掩模版对准系统和大曝光间隙光学系统。通过这些系统可以在严重凹凸不平的表面上得到最佳图形转移能力。新的喷雾式涂布系统采用新颖的光刻胶涂布方式,使光刻胶在平坦和凹凸表面上形成分布均匀的涂层;结合专为大聚焦深度优化的对准系统,该技术可以在凹凸变化达几百微米的平面上部、底部和斜面结构上得到精准的图形。

步进型光刻机

NSR-SF200是世界上第一台KrF Excimer Laser宽曝光范围步进型光刻机,可在90nm以下工艺制程的300mm硅圆片量产线上与ArF光刻机实现Mix&Match的高性价比。而且在26×33mm的宽曝光领域中实现了150nm以下的高解像度,发挥了新一代DRAM和MPU的中间层光刻威力。另外,最新的i线宽曝光范围步进型光刻机“NSR-SF130”在新一代的DRAM和MPU的非细线宽层曝光上发挥了威力,与DUV Excimer光刻机实现Mix&Match最优,在300mm硅圆片上达到同行业中最高水平的每小时120片的处理速度

薄膜蚀刻和沉积

Shuttleline结合了四套系统的技术,适用于R&D和试产阶段。它是为薄膜蚀刻和电介质沉积包括ICP、RIE和PECVD开发的多工艺操作平台,适用于一系列应用包括LED、HBT、HEMT、SAW、光电器件和MEMS。其工艺反应器装备了标准的真空锁(loadlock)和界面友好的操作软件。

光刻胶涂布与显影系统

CLEAN TRACK LITHIUSTM依托CLEAN TRACK ACT的平台的技术优势,以制造出稳定的70 nm技术的制品为目标。总体检查和线宽(CD)测定技能装载在从本装置的制程处理部件独立出来的测定器装载件(MIB)内。CLEAN TRACK LITHIUSTM的CD测定,运用了ODP(Optical Digital Profilometry)技术予以解决。这一技术是针对反射光光谱的变化,实现划时代的高速演算,计算出CD值。将ODP技术与分光反射计相结合,作为模块装载在CLEAN TRACK ACT和CLEAN TRACK LITHIUS内。这一模块组装后,可对CD进行实时监控,一旦发生制程异常不仅可迅速应对,而且可实现制程的高度控制。另外,这一系统可减少非生产晶片数,在光刻工序结束后无须将晶片传送到非线上的测定机作测定。从而缩短了光刻系统全体TAT(Turn Around Time),提高了生产效率。

单晶圆表面清洗设备

单晶圆表面预旋转清洗设备Da Vinci(达芬奇)系列,代表了业界第一个高产能的湿式旋转处理解决方案。Da Vinci系列产品包括一些最初的产品、300毫米DV-38F以及新近推出的DV-28F、DV-34BF 和DV-24BF,它们用于后段工艺过程(BEOL)聚合物的清洗,背面蚀刻和清洗以及新兴应用的处理,如用于90纳米以及以下技术标准200毫米和300毫米晶圆制造的高k(介电率)、金属门极、铁电存储(FRAM)和磁随机存储(MRAM)等技术。Da Vinci?系列的主要优势包括:最大的产出量,最小的空间占用,减少的介质损耗,灵活的化学应用等。

外延反应炉

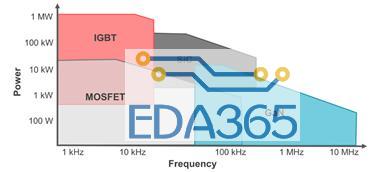

LPE PE3061外延反应炉适合小批量、高灵活性和多种工艺,如新一代分立器件技术、IGBT、PowerMos 及薄层、掩埋层,它使用低频IGBT功率发生器加热,可以节省电力;外延片质量接近于单片炉产品;成本(COO)接近于高产能外延炉,是业界唯一可淀积外延膜厚达200微米以上的外延反应炉。

臭氧化去离子水生成系统

LIQUOZON是IC制造和薄膜工艺中为晶片和衬底清洗提供超纯净臭氧化去离子水(DIO3)的整合系统。当去离子水(DI)的流速为50L/min时,溶解的臭氧(O3)浓度最高可达65ppm。该系统清洁、安全,是传统化学清洗的替代技术,大大减少了有毒废弃副产物的产生。作为第二代系统,LIQUOZON不仅减小了占地面积,而且降低了化学品和去离子水的消耗量,安装也更加容易,成本更低。臭氧化去离子水可以在用户端通过臭氧浓度快速反馈系统进行控制。该系统几乎不需要任何维护,MTBF大于20,000小时。未溶解的臭氧在进入废气排放系统前会重新转变为氧气。该系统的设计还避免了NOX的产生,减少了对金属管道的污染和损害。

鼓式混合机

用于CMP研磨浆料和高纯度化学品的PureBlend混合机可装配到鼓式、槽式混合机以及储存罐中,进行快速或低速的浆料和化学品混合。利用100%的PFA或聚丙烯中的空桨叶和搅拌垫可以消除沾污风险。低速混合动作可以快速有效地完成混合,并且抑制了剪切力引发浆料团聚的可能。如果加装了可选的转速机,则可进一步监控搅拌速度。

CMP研磨垫

VisionPad 500是一款CMP研磨垫,可以降低65 nm及以下工艺节点中浅槽隔离和层间介电材料的缺陷。其特点是采用了先进的高分子材料可以降低所有商用掩膜浆料造成的缺陷。该研磨垫还对垫上孔的尺寸和孔的密度进行了优化,将CMP引起的划痕和擦伤降低了50%。

FA刻蚀设备

Plasma Accelerator干法刻蚀设备主要用于先进芯片的失效分析。它具有更高的刻蚀速度、高质量的复制率、直观的操作和低损伤,可以支持全范围的干法刻蚀失效分析流程。该工具可以去除钝化层和金属间/层间介电材料,可以保证获得清洁、平滑的刻蚀平面,而不产生金属分层或腐蚀现象。Primo D-RIE介电质刻蚀设备

Primo D-RIE是一款用于300mm晶圆制造的多反应室、双反应台室介电刻蚀系统。具有单芯片独立加工环境。 此设备拥有具自主知识产权的、甚高频和低频混合射频去耦合反应离子刻蚀的等离子体源,可加工65、45纳米芯片,并可延伸到下一代更高端芯片制造。系统可安装多达3个反应器,包括6个单芯片反应台,在占用较少洁净室空间的同时,大大提高了芯片加工的输出量。刻蚀机的应用包括极深接触孔刻蚀、硬模板刻蚀、金属接触孔刻蚀、浅槽刻蚀等各种介电质刻蚀。量计量工具Metryx Mentor SF3

内嵌的Mentor SF3 是一种单一负载端口 300 mm 的质量计量工具,该工具可监测任何一个流程步骤之后发生的所有产品晶圆的质量变化,从而快速确定该设备制造的制程是否如预期般顺畅进行。该工具使流程变化在沉积、湿蚀、干蚀或是化学机械研磨(CMP)制程后能够被可靠精确地测定。Mentor SF3 提供原子层计量精度并可测量精度等同埃(?级材料厚度的质量变化。小型 Mentor SF3 工具每小时能够计量60个晶圆,可对产品、测试和空白晶圆实施纳米技术质量测量——不论基片尺寸或材料。作为一项独立工具的 SF3 在正常用户界面右侧90度的位置拥有一个单独的 300mm FOUP。

300mm/200mm PVD系统

Clusterline 300 是多模组单晶圆工艺的高产量生产系统。它的特定设计可满足最大300mm晶圆工艺,还有200/300mm转换装置。最多可配备6个完善的工艺腔体从而实现工艺的高度灵活性和最佳的产能。主要应用领域是先进的封装及背面金属化等,最新开发的超薄晶圆工艺能力适合于费用级敏感元器件的制造。新型的Clusterline200 II提供先进的最大200mm晶圆工艺的批量生产设备。开放式系统架构实现了简易灵活的系统配置用于PVD、PECVD和预刻蚀的工艺。它可应用于许多尖端和特殊工艺领域, 例如:薄片晶圆工艺、先进封装(包括3D 封装)、RF-MEMS、压电式、BAW、IC互连线及其他特殊的薄膜溅射。

全自动晶圆检测系统MX2000IR

除了作为桌面型解决方案的晶圆检测系统MX100IR外, Viscom 还提供具有自动处理功能的检测系统MX2000IR。这一解决方案最适于对半导体生产过程中的大批量和中型批量产品进行检测。 MX2000IR系统的运用范围有:对微机电系统(MEMS)、Wafer-Bonds、绝缘体上硅(SOI)、 FlipChips、裸晶圆以及光电学领域产品的检测。其中,晶圆可以由各种材料如硅、砷化镓或者三五价化合物半导体组成。

钨CMP研磨垫调节剂

3000系列是用于钨CMP的金刚石研磨垫调节剂,采用共烧技术控制金刚石的放置,并具有强劲的金刚石保持能力,会降低可能的微划痕。严格的平坦度规格提高了研磨垫消耗的均匀性和平坦度,可获得优化的研磨垫寿命。改进的工艺性能可以提供一致的去除率,可以减少晶圆的非均匀情况以及降低缺陷率。

介电层刻蚀系统

Lean Etch是一款为需要腐蚀介电层的客户开发的制造系统。其主机具有高产量的特点,带有晶圆处理系统,可以实现200 wph的吞吐率。高度灵活的模块平台支持多达六个独立的工艺腔室。独特的“T源”等离子技术和“即刻”脉冲能力简化了工艺调节并可实现无损伤的原位等离子清洁。

PECVD系统

Vector Extreme是一款PECVD工具,其生产率高达250 wph。该工具可以集成多达三个顺序工艺操作模块,在一个中心晶圆处理腔的基础上可以实现12个沉积台。如果采用这样的设置沉积用于存储器器件较厚的薄膜,其吞吐率可加倍。

45nm光刻掩膜刻蚀技术

Centura Tetra III是一款先进掩膜刻蚀系统,可用于刻蚀纳米制造技术需要的45 nm光刻掩膜。该系统可以将整个石英掩模板的深度控制在低于10A范围内,将CD损失降低到小于10 nm,这样可以采用交替式相移掩模和最尖端的OPC技术。该系统的特征是零缺陷、高产率的刻蚀工艺,以及可用于下一代光刻应用的各种材料。

深槽刻蚀纳米系统

Applied Centura(R)MarianaTMTrench Etch系统特别针对深槽刻蚀纳米制造技术,具有先进的技术性能和优化的生产能力,能够刻蚀的深槽的长宽比达80:1,高出现有系统30%,可以扩展DRAM电容到70nm技术节点。双频调谐功能够精密控制刻蚀轮廓和临界尺寸,使刻蚀深度不一致性小于2%。系统独特的等离子化学反应提供了优异的硬掩膜选择性。

晶体管刻蚀Carina系统

近日,应用材料公司推出Centura Etch系统用于世界上最先进晶体管的刻蚀。运用创新的高温技术,它能提供45纳米及更小技术节点上采用高K介电常数/金属栅极(HK/MG)的逻辑和存储器件工艺扩展所必需的材料刻蚀轮廓,是目前唯一具有上述能力并可以用于生产的解决方案。应用材料公司的Carina技术具有独一无二的表现,它能达到毫不妥协的关键刻蚀参数要求:平坦垂直,侧边轮廓不含任何硅材料凹陷,同时没有任何副产品残留物。

薄膜沉积系统

Clusterline 200 II系统给用户提供了先进的晶圆处理能力、最新的工艺性能和具有扩展性的预处理和后处理工序。该系统适用的晶圆直径达200 mm。开放的设计结构可以让用户方便灵活地进行PVD、PECVD和软刻蚀工艺。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多