1 引言

1 引言电动汽车以其节能环保的优点得到了快速发展,但由于车载动力电池的能量密度尚不够理想,电动汽车单次充电的续驶里程较短,而电池每次充电的时间又太长,让电动汽车的使用和推广受到严重限制,因此,应用在电动汽车上的动力电池快速更换技术也成为了新能源领域的研究热点。

同时,由于目前电动汽车换电设施建设正处于示范、试点与推广阶段,相关的国家标准和行业标准正在研究和制定中。随着一批电池更换站示范工程的建设和成功运营,电动汽车电池更换系统的规范化日益迫切,市场对具有通用性的标准化快换电池模块的要求日益明显。为了支撑电动汽车电池更换站的规范建设,完善电动汽车充换电设施标准体系,具有通用性的标准化电池模块快换系统得到了更多的研究。

2010年上海世博会期间,由北京理工大学研发的具有标准化电池模块的纯电动电池快换客车,采用集中充电与快速更换相结合的运行机制,为确保世博会电动客车能够有效地延长运行应用时间、扩大运行区域、增加运行里程、提供高效的运行服务提供了能源保障。上海世博会期间的电池快速更换模式,也为电动汽车充换电设施标准体系的建设,提供了一定的参考。其中,电池更换机器人的使用虽然使得世博客车电池更换效率得到了大幅度提高,但同时也为“换电”模式增加了巨大的成本。本文介绍一种基于轻型商用车平台设计的具有标准化电池模块的新型电动汽车电池快速更换结构,在设备投入较少的情况下,实现车载动力电池的快速拆卸与安装。

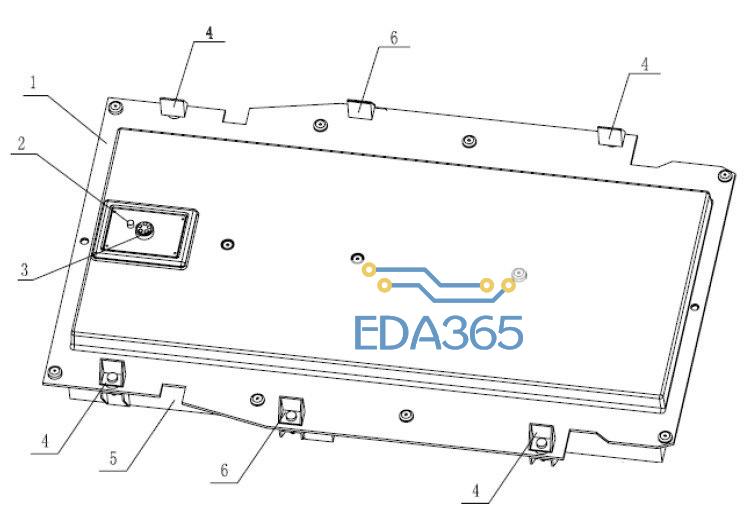

1. 电池箱上盖 2. 通讯线插座 3.电源总线插座 4. 螺栓锁止机构 5.电池箱下盖 6.固定销锁止机构

图1 电池箱外部结构示意图

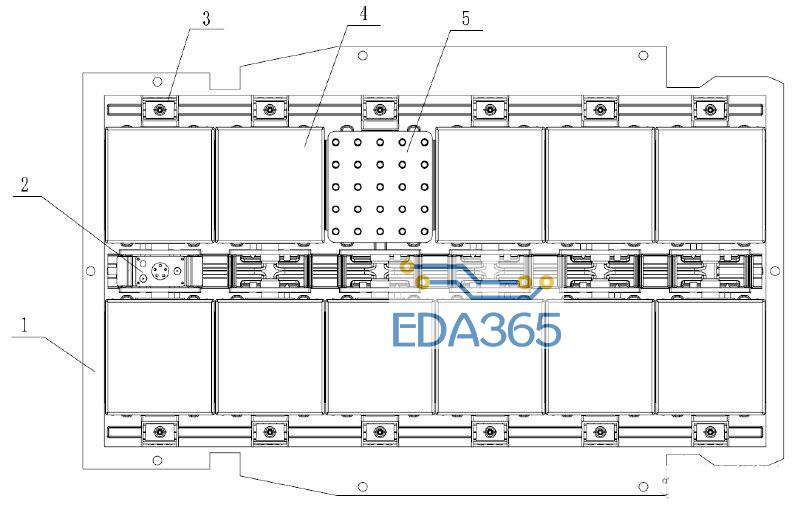

1.电池箱下盖 2.电源总线和通讯线插座 3.压紧机构 4.标准化电池模块 5. 滚动导向机构

图2 电池箱内部结构示意图

2 电池快速的结构实现

如图1、图2所示,电池箱的外壁设置有固定销锁止机构及螺栓锁止机构,其上部与车体焊接,实现电池箱与车体的连接固定;电池箱上盖分别设置了动力电池电源总线插座和电池管理系统通讯线插座;电池箱内部设置有用于方便标准化电池模块安装的滚动导向机构及限制标准化电池模块在电池箱体内运动的压紧机构,实现标准化电池模块在电池箱内的固定。

2.1 快速锁止机构

车载动力电池的在车辆运行过程中,随车体一起经受震动与颠簸,因此,考虑快速更换的同时,锁紧机构必不可少。

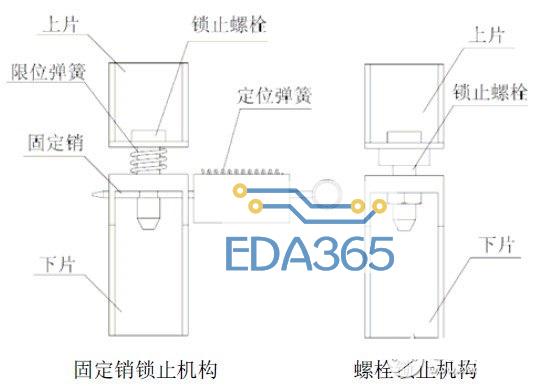

图3 快速锁止机构结构示意图

在电池框侧壁设置有固定销锁止机构和螺栓锁止机构(图1、图3所示)。固定销锁止机构由上片、下片、固定销、限位弹簧、定位弹簧和锁止螺栓组成,上片和下片分别与车辆底盘和电池箱焊接,实现电池箱与车体的连接固定,通过拉伸定位弹簧实现固定销与锁止螺栓的插销配合锁止,并通过限位弹簧防止车辆颠簸时电池箱的向上串动。

螺栓销锁止机构由上片、下片和锁止螺栓组成,上片和下片分别与车辆底盘和电池箱焊接,实现电池箱与车体的连接固定,通过锁止螺栓和螺母的配合实现锁止功能。

2.2 滚动导向机构

在电池框下片底面设置有滚动导向机构(图2所示)。滚动导向机构的左右两侧设置有限位壁板,实现标准化电池模块的安装定位,并通过导向机构内部的万向球,减小标准化电池模块安装与拆卸时前后移动的阻力,在标准化电池模块移动时,相互之间为滑动摩擦。

2.3 压紧机构

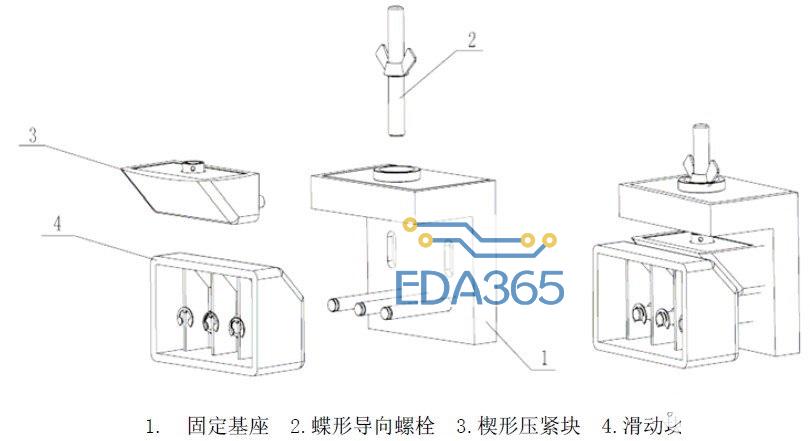

在电池框内部有压紧机构(图2、图4所示),用于标准化电池模块在电池箱内部的固定。压紧机构由固定基座、蝶形导向螺栓、楔形压紧块和滑动块组成。通过蝶形导向螺栓与固定基座的相对位移,带动楔形压紧块的上下运动,挤压滑动块沿着固定基座的导轨左左右滑动,从而挤压标准化电池模块相对电池箱内壁的移动,实现标准化电池模块的固定。

图4 压紧机构结构示意图

2.4 设置电源总线与电池管理系统通讯线路插座

电池箱上盖分别设置电源总线插座和电池管理系统通讯线路插座(图1、图2所示)。电动汽车上设有与所述插座配合的插头。在电池箱安装到位后,将电动汽车上的插头与电池箱上的电源总线插座、电池管理系统通讯线路插座快速插接即可;同时,电源线与通讯线分开布置,可大大降低动力电流对通讯线路的干扰。

2.5 标准化电池模块

图5 标准化电池模块示意图

本电池快换系统的动力电池模块设计标准化(图2、图5 所示),具有通用性和互换性,方便安装与拆除,可实现集中充电与快速更换的结合,对完善电动汽车充换电设施标准体系具有一定的参考意义。

3 快速换电过程的具体实施

如图1、图2、图3、图4所示,在动力电池箱内部设有滚动导向机构用于标准化电池模块的安装与取出,通过滚动导向机构及左右两侧设置的限位壁板,实现标准化电池模块的滑动和安装定位,并通过压紧机构挤压标准化电池模块相对电池箱内壁的移动,实现标准化电池模块在电池箱内部的固定。

通过固定销锁止机构及螺栓锁止机构上片与车辆底盘、下片与电池箱侧壁的焊接,以及锁止螺栓与固定销的插销配合锁止、锁止螺栓与螺母的配合锁止实现动力电池箱与车体的连接,并通过固定销锁止机构的限位弹簧防止车辆颠簸时电池箱的向上串动,整个电池箱安装完成。将电动汽车上的电源总线插头、电池管理系统通讯线插头与电池箱上盖的电源总线插座、电池管理系统通讯线插座快速插接,即可完成电池组更换。反其道而行,即可完成电池组的拆卸。

整个过程动用的设备只有电池箱装卸车(或者叉车),其他环节只用手动即可。

4 结论

(1) 用滚动导向机构、压紧机构及锁止机构进行电池箱的固定安装,结构简单,容易实现;

(2) 电池快速更换系统只需要增加电池的装卸设备:装卸车或者普通的叉车即可,不需要很大的资金投入就能实现电池的快速更换;

(3) 锁止机构不借助于外部动力源,只需操作者双手即能实现,结构成熟,且成本低廉,易于在示范运营车辆中推行;

(4) 动力电池模块设计标准化,具有通用性和互换性,可实现集中充电与快速更换的结合,对完善电动汽车充换电设施标准体系具有一定的参考意义,也为同类车型的相关系统开发提供借鉴。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多