碳化硅MOSFET是功率转换器效率最大化的最佳解决方案吗? 本文探讨了最近在1200 V,80mΩ碳化硅MOSFET上进行的研究,突出了其短路能力。

碳化硅(SiC)MOSFET具有极高的开关损耗,可最大限度地提高功率转换器的效率。 然而,在确定这些器件是否是用于实际功率转换应用的实际解决方案时,它们的短路鲁棒性一直是讨论的主题。

由于相对较小的芯片尺寸,较高的短路电流密度和较小的热容量意味着碳化硅MOSFET的短路耐受时间短于类似额定硅IGBT的短路耐受时间。 幸运的是,最近对1200 V,80mΩ碳化硅MOSFET的研究表明,支持更快响应时间的正确栅极驱动设计可以保护碳化硅MOSFET免受短路损坏。本研究将讨论1200 V,80mΩ碳化硅MOSFET的短路能力。从各种操作条件下执行的破坏性测试中收集的结果将被呈现和解释,以及从应用和设备角度进行设计权衡。此外,本研究的另一部分将各种现成的栅极驱动IC的性能与去保护功能进行了比较。

碳化硅MOSFET结构和短路能力

当比较具有相似电流额定值的硅 IGBT和碳化硅MOSFET时,碳化硅MOSFET在短路条件下具有5-10倍的电流密度。更高的瞬时功率密度和更小的热容导致更快的温升和更短的短路耐受时间。MOSFET饱和电流主要由沟道区域的设计控制。尽管需要较短的沟道和较高的导通状态栅极电压来降低导通电阻,但它们也会增加饱和电流并减少短路耐受时间。在导通状态电阻和短路电流之间的这种权衡是碳化硅MOSFET设计中固有的,最好的解决方法是通过设计比传统IGBT栅极驱动器更快响应时间的栅极驱动。这允许使用碳化硅MOSFET的设计来适应电路条件,而不会影响器件的导通电阻或芯片尺寸。

破坏性短路测试结果

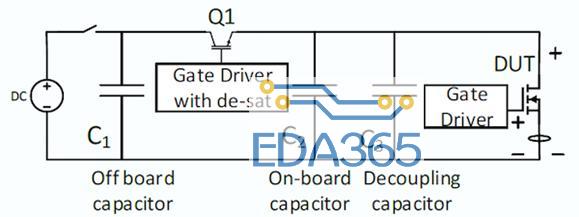

测试电路(图1a和1b)设计用于评估各种工作条件下1200 V,80mΩ碳化硅MOSFET(Littelfuse LSIC1MO120E0080)(图2)的短路能力。 高带宽,高压无源探头用于测量漏极 - 源极(VDS)和栅极 - 源极(VGS)电压; Rogowski线圈用于器件电流(IDS)测量。

图1a。 短路测试电路原理图

图1b。 短路测试设置。 丙烯酸外壳围绕测试装置,以在发生灾难性器件故障或爆炸时保护设备和实验者。

图2.此评估中的待测器件是Littelfuse LSIC1MO120E0080系列增强型1200 V,80 mOhm N通道碳化硅 MOSFET

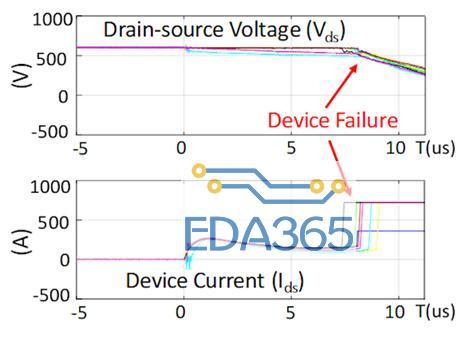

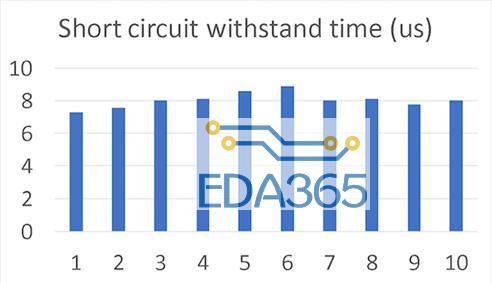

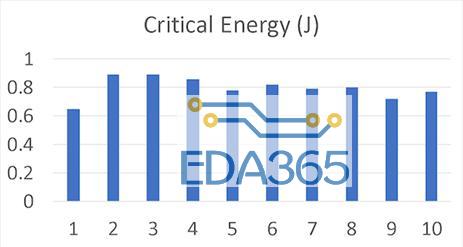

图3显示了室温下600 V漏极电压和20 V栅极电压的10个样品的短路测试结果。图4和图5显示了破坏性故障的短路耐受时间和临界能量结果。 这些器件的结果分布均匀,短路电流约为250 A,所有器件的短路耐受时间均大于7μs。

图3.不同器件的短路测试结果

图4.在600V DC漏极电压下的耐受时间

图5. 600V DC漏极电压下的临界能量

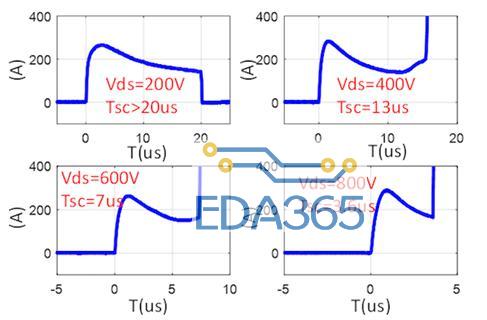

图6显示了在栅极电压为20V时,各种漏极电压从200 V到800 V下的短路测试结果。虽然峰值电流相似,但在250 A左右的情况下,短路耐久时间从200 V的20µs以上下降到800 V的3.6µs,随着直流母线电压的增加,瞬时功耗也显著增加。因此,温升更快,导致短路耐受时间更短。

图6.不同直流漏极电压下的短路

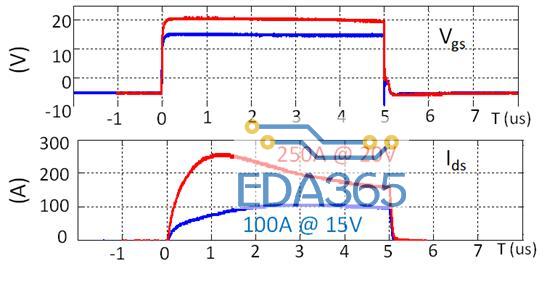

图7给出了当漏极电压为600 V时,栅极电压为15V和20V时的测试结果,结果表明峰值电流与栅极电压密切相关,从20V栅极电压的250 A下降到15V栅极电压下的100 A,支持了设计权衡理论。关于驱动电压/导通电阻/短路峰值电流与耐久时间的关系,本文前面对此进行了讨论。研究发现,对器件的短路耐久时间没有明显影响的其他因素是器件的外栅电阻和环境温度。

图7.具有不同栅极驱动电压的短路

通过栅极驱动器芯片去饱和保护来实现短路保护

为了保护碳化硅MOSFET免受短路故障的影响,需要栅极驱动器来检测过流情况,并在耐受时间内关闭MOSFET。为硅IGBT器件开发的几个现成的驱动器芯片提供了一个集成的去饱和(de-sat)保护功能,在接通状态下监视VDS并在发生过电流事件时关闭该器件。如果驱动器芯片能够响应得足够快,那么相同的驱动器芯片可用于碳化硅MOSFET的短路保护。

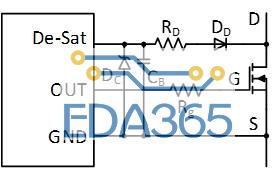

图8显示用各种驱动器芯片实现去饱和功能的电路。 快速动作硅二极管(DD)在关断状态下阻断VDS,齐纳二极管(DC)在开关转换期间保护去饱和引脚,电容器(CB)控制消隐时间以避免开关瞬态过程中的误触发。

图8. 实现去饱和

图9显示了一个具有去饱和保护功能的芯片的短路事件的波形。

图9. 去饱和保护瞬态

由于碳化硅MOSFET的快速开关速度和所需的优化功率回路布局,瞬态事件后器件电压和电流达到稳态所需的时间远远短于IGBT的时间。 因此,在基于碳化硅的设计中使用的驱动器芯片的去饱和功能所需的消隐时间也应该短得多。为了保护碳化硅MOSFET,通常选择小于100 pF的CB,消隐时间可短至200 ns,以减少驱动器芯片的总响应时间。

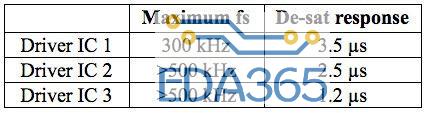

表1比较了不同驱动器芯片与33 pF消隐电容的性能。 结果表明,每个芯片都可以在1-4μs内击穿期间保护碳化硅MOSFET。它们中的每一个还具有“软关断”功能,可在短路条件下缓慢关断器件,以保护MOSFET和驱动芯片。

表1.商用驱动器芯片评估

半桥式短路保护

最后,在单个器件和半桥配置中,在短路条件下一起测试具有最长响应时间的碳化硅MOSFET和栅极驱动器芯片。 图10显示了具有800 V DC总线电压的击穿瞬变期间的测试波形。在半桥配置中,顶部器件在整个瞬态期间保持接通,底部器件由具有去饱和功能的栅极驱动器驱动。

图10.左图:单个器件的击穿保护。 右图:半桥配置中的击穿保护。

图10中的结果表明,在两种条件下都可以安全地关闭碳化硅MOSFET。 结果还表明,在半桥配置中,直流链路电压由两个器件共享,每个器件的实际电压远低于直流总线电压,这为保护电路的反应时间提供了更多的余量。 如果底部和顶部设备都具有击穿保护功能,则任何一个都可以保护整个电路。

总结

本文介绍了1200 V 碳化硅MOSFET的短路能力以及使用现成驱动器芯片进行过流保护的解决方案。 我们还讨论了几个设计考虑因素以确保准确的测量。 测试结果表明,碳化硅MOSFET的短路能力与漏极电压和栅极电压密切相关,但对外壳温度和开关速度不敏感。通过降低栅极驱动电压或降低总线电压可以实现更长的耐受时间,但这些解决方案将降低碳化硅MOSFET的性能。

更好的解决方案是实现过流保护,以检测设备过电流并安全关闭设备。具有去保护功能的商用IGBT驱动器可有效保护碳化硅MOSFET,但需要对电路进行优化,以确保去保护的总响应时间足够短以保护碳化硅MOSFET。我们比较了具有去饱和功能的各种现成栅极驱动芯片的性能,并展示了可在实际短路条件下保护1200V 碳化硅MOSFET的栅极驱动设计。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多