摘要:在汽车电控设备设计中,电子器件是设备中的关键器件,电子器件散热设计的好坏直接影响整个系统的可靠性。文章介绍了一种车用电控设备中50w散热器的设计,并从使用角度介绍了散热器的热导分析及散热器设计,对实验数据与仿真分析结果进行了对比分析,验证了设计的有效性。

0 引言

近年来,电子技术在汽车,特别是新能源汽车上得到了广泛应用和迅猛发展。同时,人们对汽车功能要求的不断增多,使得汽车电器设备的集成度也越来越高,汽车电器设备的功能集成化。大功率。小型化是汽车电子未来的发展方向。

随着电子产品轻薄小型化。高性能化.IC器件高集成化的发展,电子设备产生的热量使内部温度迅速上升,如果不及时将该热量散发,设备会继续升温,器件就会因过热而失效,电子设备的可靠性将下降,甚至造成芯片被瞬间击穿而损坏。因此对电子产品的散热能力提出了更改的要求,同时推动了电子产品散热设计技术的不断提高。

1 热量产生及散热器热传导分析

电子器件作为汽车电控设备系统的关键部件,既要使汽车电控设备的性能满足整车要求,也要保证汽车电控设备具有足够的安全性和可靠性。对于在现有技术下提供的汽车电控设备,为了达到更高的能量密度与功率密度,功率驱动单元模块大多通过多个功率单管间的串联或并联构成,这样功率模块的输出电压或输出电流将大大提高,以满足对汽车的驱动要求。在工作过程中,汽车电设备的功率驱动PCB总成是热量产生的最主要来源。

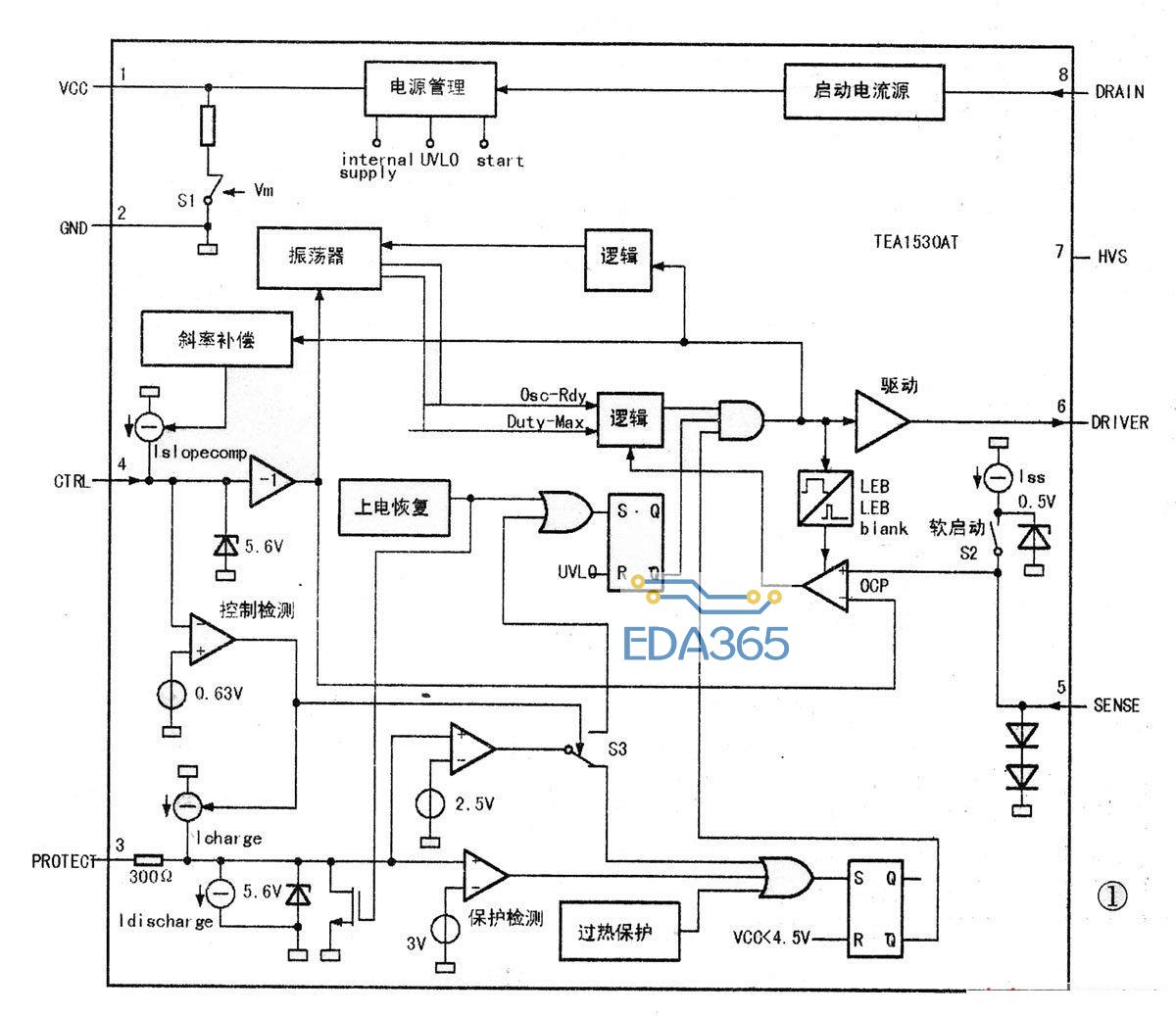

热量传导过程分析:功率器件表面贴装在电路层,器件所产生的热量通过绝缘层传导到金属基层,然后由金属基板扩展到模块外部,与外界环境实现热交换,实现对器件的散热,如图l所示。

金属基板采用何种金属,主要取决于热膨胀系数。热传导能力。强度。硬度。重量。表面状态和成本。金属基板基本都采用了铝板。

铝材散热器是使用铝合金材料通过挤压成型,为增大单位体积的散热面积,成型后的散热器上呈现波纹齿,这种结构增强了散热器的散热能力。有效减小了功率模块和散热器之间的导热内阻,能够快速把功率模块上的热量导出,及时为功率模块冷却;为了补充机械加工中的缺陷,在散热器平面上涂覆一层100 u m的导热膏填充散热器和功率模块之间接合时的细小空间,这要求在加工过程中对功率器件的安装面进行表面机械加工处理,并保证具有一定的平面度。粗糙度。总之,散热器的结构设计。表面处理和导热辅料的涂覆,为功率模块创造了良好的外部散热环境,可以保证功率模块的可靠与稳定地运行,延长了功率模块的工作寿命。

2 散热器设计

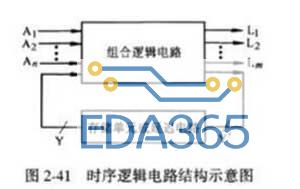

散热片通过对流和辐射散热,其中对流散热占主导。参考鳍片形状(如图2和表1所示)设计资料,对主要尺寸进行如下设计:

(1)根据控制器的安装位置,短风道风阻小。尽可能增加散热表面积,同时选择鳍片平行于散热底板短边。

(2)鳍片之间的间隔。由于BSG控制器安装位置空气流速随不同工况变化较大,且有时会工作在空气流速接近为0的工况下,为保证在较低风速下散热底板能有效散热,要求鳍片间有足够的间距。但过大的鳍片间距会造成鳍片数目的减小而减小散热片面积,从而减小散热片的散热能力。在散热片壁面会因为表面的温度变化而产生自然对流,造成壁面的空气层流,空气层的厚度约为2mm,鳍片

APP下载

APP下载 登录

登录

热门文章

热门文章