挑战:

DCT (Dual Clutch Transmission)变速箱对国内的汽车制造厂家来说是一个新鲜的事物,中国目前能自主研发DCT变速箱的厂家很少,相应的DCT变速箱内重要部件——电磁阀的测试设备也就显得非常重要。电磁阀测试设备是整个DCT变速箱研发项目中关键的测试设备,目前世界上电磁阀测试设备做的比较成熟的主要是德国、日本的公司。对于国内企业来说做这样的设备的是一个挑战,做好这样的设备对民族汽车工业来说也会起到促进的作用。 电磁阀性能试验台用于电磁阀总成在不同温度和不同流量及压力条件下通过控制阀体电流从而控制电磁阀的输出流量及压力的高精度试验设备。通过对电磁阀电流、压力、流量信号的高速采集,依据图表及数据分析的方式来对电磁阀的动作性能以及电磁阀的稳定性、迟滞、重复性的分析研究。

解决方案:

试验台系统选用变频电机及油泵给电磁阀及阀体供油,尽可能模拟电磁阀及阀体在汽车运行环境中的真实状态。设备由电磁阀供油部分、电磁阀控制部分及测试系统三部分构成,系统通过使用计算机及相关试验运行软件对各部分进行集中测试与控制。另外,由试验得到的庞大数据由数据处理程序进行解析、实施一次性处理后传送给用户。

一. 引言

对于国产车企而言,动力总成等汽车关键核心技术一直是我们的短板,变速器部分同样也不例外,在以大众汽车为首的合资品牌纷纷推出自己的双离合变速器的时候,国产车的4AT、5AT明显显得有些落后,在技术上的努力和突破对于自主品牌而言显得尤为重要。同时近几年自动挡车型的销量逐步上升,于此同时,处于燃油经济性的考虑,更加省油高效的自动变速器的需求也在日益增长。这些都促使自主品牌对DCT变速器的研发成为志在必行之事。电磁阀作为DCT变速箱内部的关键元器件其性能的好坏直接影响变速箱的性能。电磁阀测试试验台需要在实验台架上模拟实车用电磁阀的工况,通过数据采集、分析、判断电磁阀性能的各项指标,以达到更优化DCT变速箱的设计。

二. 电磁阀测控系统的设计背景和开发理念

DCT变速箱内电磁阀如图1所示,汽车正常工作时,TCU发出命令控制电磁阀,通过对变速箱内部电磁阀的电流控制达到换挡及润滑的要求,电磁阀在不同的温度环境下,其P-I,Q-I特性会有不同的表现形式。在实车上应用时,要求电磁阀响应快,可靠性高。

系统开发理念:为了尽可能的模拟实车的工况,测控系统必须搭建和实车一样的工作环境,因此该测控系统必须满足三个基本的条件——温度、流量、压力。为此液压站的产生就成了测控系统的必然,由液压站提供和实车类似的油源。在环境条件建立完成后,对于电磁阀阀控制需要有电流控制器,以便发出和TCU功能一致的控制电流,通过对电磁阀的电流控制,达到换挡及润滑的要求。最后通过NI的高速数据采集卡,充分利用NI系统的实时采集功能对采集到的电流、流量、压力三个重要的参数进行曲线拟合,数据分析,来判断电磁阀性能的要求。

三. 电磁阀测控系统的整体设计

电磁阀测控系统包括液压站、机械台架、电控柜、操作柜共4个部分组成。设备组成结构图如图2所示

图1 DCT变速箱内部电磁阀

图2 设备构成图

液压站提供液压动力源,模拟实车内油泵的工况

机械台架提供被测件的工作平台,包括管路、传感器、工装的

安装平台

控制柜为电机等提供动力

操作柜为图表显示、被测对象的控制、数据的采集及处理

3.1 硬件的总体设计

本系统采用 PXI 总线,在硬件资源方面采用基于 PXI 总线功能强大的模块化虚拟仪器,充分发挥了 PXI 总线的优势,从而为电磁阀进行准确、快速的测试提供硬件保障。测试系统主要由以下几部分组成:主控单元主要对信号进行处理和分析,信号输出部分是给被测对象提供激励信号,信号采集部分是采集被测板卡的输出信号,信号调理板是对信号进行调理及接口转换,电源部分是给被测试板卡、数字板卡及转接板供电。

为了实现高精度电磁阀及阀体控制特性的测量试验,实验台在设计初期的选型阶段就注意对测量设备以及传感器的精度要求,例如本实验台采用了德国KEM高精度质量流量计、Kulite压力传感器等,这些精度比较高的传感器的选用能够极大地提高实验台的测控精度。

系统总体设计结构如图 3 所示。

本系统硬件主要包括UPS,3块测控板卡,一个 PXI 总线机箱,一个工控机,和一台打印机等。PXI 总线机箱里的板卡可以实现数据采集、信号输出,频率采集,上层软件采用 LABVIEW 进行编程,实现系统的自动化测试,上位机实现人机交互界面,打印机可以将测试结果进行打印输出。

3.2 软件的总体设计

本测试系统的参数设定、仪器配置、测试激励的产生、响应数据的采集、测试结果的判断、故障定位和报表生成等,都是在系统软件的控制下完成的。本测试系统的软件设计遵循模块化设计原则,采用 LabVIEW 开发环境进行编程,采用软件编程方式极大限度的对硬件资源进行配置和使用,使系统的通用型、可重用性以及可拓展性得到极大的提高,设计了丰富的人机交互界面,保证试验操作直观简单,并且能实时显示测试数据、定位故障回路。

本测试软件主要由上位机软件和下位机软件两部分构成。上位机软件主要完成数据显示、数据存储、参数设定及控制命令的发出。下位机软件主要完成传感器信号的采集、数据的处理及激励信号的生成。上下位机的数据传输使用NI流行的共享变量的方式。共享变量的信号传输方式有编程简单,传输速率高的特点。

下位机软件在整个测试软件中占有极其重要的作用,当然最复杂的也是下位机软件,其主要有三大部分组成:AIO部分、DIO部分及逻辑控制部分。其中的逻辑控制部分的流程图如下图所示,

图3 测控结构图

图 4 软件流程图

四. 测试系统开发实现及成果展示

下面从模拟量测量及输出详细论述利用 NI 公司 PXI 数据采集系统以及 LabVIEW 图形化开发平台开发电磁阀测试过程。

4.1 模拟量测量

模拟量测量主要是指传感器信号的采集,在电磁阀测试系统中选择的传感器都是输出0—10V电压标准信号的传感器。对于这类的传感器无需信号变换即可输入到NI PXI 6225 采集模块中。模拟量采集如下图 5 所示:

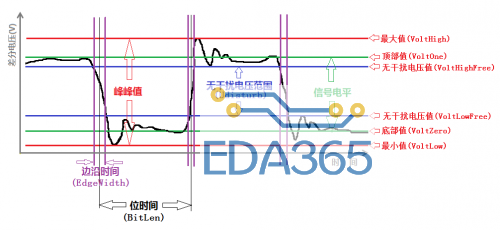

对于传感器信号的接线方式,使用了差分接法,对抑制干扰起到了很好的作用,同时因电磁阀需要做微观性能分析,其通道的采样率设定为6K,这样就很好的保证了测量的准确性及微观分析要求。

4.2 模拟量输出

模拟量输出是指电磁阀激励信号的输出,通过NI PXI 6723板卡输出0—10V电压信号驱动电磁阀控制器,电磁阀控制器输出一个根据要求信号生成的电流信号来控制电磁阀,通过上位机来观察电磁阀在不同的激励电流下的波形曲线。模拟量控制程序如下图所示:

图 5 模拟量采集功能框图

图6 模拟量输出功能框图

4.3 人机交互界面开发

系统软件界面如图7 所示:

其操作功能包括:

(1) 开始运行:进入测试系统,开始采集传感器信号;

(2) 实验开始:对被测件的各项工况设定完成后,开始进行电磁阀实验;

(3) 数据保存:点击该按钮,数据将以TDMS的格式保存在硬盘中; (4) 退出:退出测控程序。

4.4 实验数据

本测试系统采集的数据都是以TDMS格式存储在上位机,然后导入到DIAdem软件中进行数据分析,如下图所示:

图 7 电磁阀测控系统主界面

图8 数据记录及分析

五. 结论

采用 PXI系统为硬件测试平台,通过对电磁阀测试系统的技术需求分析和对测试系统的组成原理的研究,完成了测试系统的硬件设计及系统信号调理板的设计。软件设计方面, 采用 LabVIEW 软件遵循模块化设计方法, 完成了测试程序及测试界面的设计,人机交互可视化界面的设计,包括系统启动初始化界面、试验实施界面、手动测试界面,管理主数据界面等。测试人员通过对人机交互界面的操作,可以实现对测试子程序的调用,最终完成对电路板的测试,同时可对测试结果进行保存和打印。实际的测试结果验证了本系统的可行性与可靠性,达到了预期的设计目标。NI 公司提供的软硬件产品为电磁阀性能的研究及DCT变速箱的开发提供了高效、便捷和灵活的支持,缩短了开发的周期,受到用户的一致好评。

APP下载

APP下载 登录

登录

热门文章

热门文章