信号链

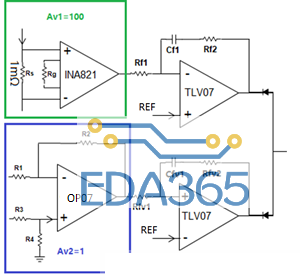

由于电池测试设备要求输出电压电流精度较高,特别是动力电池测试系统,这就需要我们弄清每一级信号调理环节。典型框图如图 1 所示,由于第一级信号放大倍数在 50~100 范围,分流电阻压降较小,微伏级别的电压变化都会造成万分位的误差。

图 1 电压环与电流环

第一级信号放大

输入偏置电压造成的的直流误差在设备最后校准工序中可以消除掉,但是根据温度,输入输出条件而变化的误差却很难通过线性校准消除掉,第一级主要影响因素有:

1. 放大器的 Input voltage offset drift

一般根据设备的温升值,选取合适的取值范围,通常应用场景如表一所示:

表 1:典型应用环境

电流检测采用仪表放大器 INA821:温漂 0.4 µV/°C

可以得知最大电流时,分流电阻压降 60mV,温漂带来的 INA821 输出漂移为 0.4*50=20 µV,此时误差为 0.0333%,实际电路板的温升低于 50℃,因此 INA821 在实际使用中也绝对占据较好的优势。同时也可以选型零温漂器件如 INA188。

2. 放大器的共模抑制比 CMRR

在高精度的电池测试设备中通常使用具有良好噪声环境高可靠性的高侧电流检测方法,由于共模电压较高,需要使用共模抑制比较高的放大器。首先,共模抑制比可以表示为

Ad 为共模增益,Acm 为差模增益,共模抑制比带来的误差可以表示为

Vin_cm 输入共模电压,Vin_d 为输入差模电压,共模误差似乎是一个可以被校准的误差,当共模电压不变时,这的确可以被软件校准抵消掉,而由于实际的分容电池电压是从 0V 增长到满电 4.2V,此时共模电压随着充放电时间而变化,那么共模误差将会成为不可校准的误差了,此时需要选用 CMRR 较高的器件。在增益 100 倍时,根据式(1)(2)给出几种不同器件 CMRR 带来的误差:

3. 其他因素

其他无源器件的选择上如分流器等,也有采用温度补偿的方法可以降低温漂带来的误差,这里不做赘述。

当然也有存在一些厂家通过实现多段拟合的方法尽量降低校准时的非线性误差,但是由于批量生产时的一致性问题,这需要很大的工作量通过批量的数据校验,找出具有普适性的温漂多段校准折线,但是如果因为一致性的问题也容易导致出现过拟合误差。

第二级补偿器的设计

补偿器中运算放大器这一级的增益 10 倍以内,补偿器的输出电压在 1V 以上,通常运放的噪声以及温漂都在微伏级别,造成的误差也只是十万分位的差值。由于电池测试设备所需要的输出动态响应不高,因此补偿器参数的设计只需要保证良好的稳态特性即—充足的相位裕度,较大补偿器的直流增益。

电流指令给定与数据采集

小电流电池测试设备只需要一两片 ADC 与 DAC 可以解决整机的电流指令的传输与信息的采集,采用如图 2 所示的结构,多 MUX 的方案可以实现主控板 ADC 或 DAC 与测试通道 1:128 或者 1:256 的用量。

图 2 MUX & ADC 采样电路

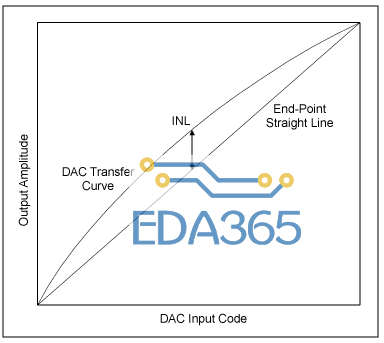

由于前面提到系统软件校准技术,因此误差主要来源于 ADC 非线性误差 INL,温漂,以及考虑在小电流电池测试设备中,读取系统中所有通道的电压电流值的时间可以为秒的量级,因此需求的采样率不需要很快,但是为了满足千分之一的电流精度,需要 bit 位 12bit 以上的成本敏感型 ADC,如:

而大电流电池检测设备中,目前市面上新出厂的设备可达 0.02%,那么需要 ADC 精度较高,且每通道采样率大于 1kHz,提高系统的电压电流值刷新率,允许双极性差分输入的 ADC 提供更宽的电流变化范围,同时保证了从仪表放大器到 ADC 检测所有信号链中的参考均为地。采样速率低于 100kHz 时,delta-sigma 的 ADC 较为常见使用:建议采用 ADS131M08

APP下载

APP下载 登录

登录

热门文章

热门文章