过去几年来,测试工程师们不断地获得有关合成仪器的各种信息。围绕合成仪器的历史、含义以及其优势的很多评论,诞生了各种各样的文章。如果你是一位测试工程师或一个测试工程经理,曾有过大规模商用(或许基于cPCI/PXI)测试系统架构的经验,可能会将合成仪器与虚拟仪器关联起来。如果你是做军工、航天市场,并参加过多个政府工程,你可能会认为合成仪器就是NxText和ARGCS(Agile Reconfigurable Global Combat Support)计划。

在各种情况中,都很难实现针对大批量要求以及高测量性能要求的测试应用,并考虑到评估和选择一个微波综合测试环境的最实用方面。本文将描述一个选择过程,指导客户为相控阵雷达系统中发射接收(T/R)模块测试选择一个综合实现方法。

事实上与任何商用市场相比,过去军工航天领域的测试系统都没有在短期内应对过大批量需求。考虑一下这种情况:一家军工航天企业成功地进入了为相控阵雷达建立T/R模块的业务。此时,该公司通常会从只为单台雷达建造一个或几个单元,转而根据不同的雷达应用情况,制造数百甚至数千个单元。设想一名测试工程师,一直与从事T/R模块的设计与原型工作的一组混合信号微波元件工程师进行合作。经过多次提议,无数次会议,很多设计变动,并对一些原型累积了数千小时的测试数据,工程小组终于获得了引进几千到数百台雷达的业务,每单业务需要的模块数都比以前制造的原型总数高出两个数量级。事实上,第一个制造合同(阶段或批次)可能等同于完成整个开发周期所需时间。不要忘记还有建立与测试极其良好匹配与高性能T-R模块的附加需求,它的数量是工程开发与提议阶段次数的数千倍。

第一个生产测试计划作出来后,需要进行分析以纠正尺寸,根据生产需求选择测试设备类型并确定测试平台数量。在分析支持中,根据对原型的工程测试经验获得测试时间基准。这一过程结束时的研究结果表明,每个模块需要大约四小时的测试时间,前提是在生产阶段也采用与工程开发阶段相同的方案。若考虑被测模块数量以及合同的时间长度,这些结果可能会对财务和日程表有什么影响?怎样做才能找到一个实际可行而有益的解决方案?

被测设备(DUT)

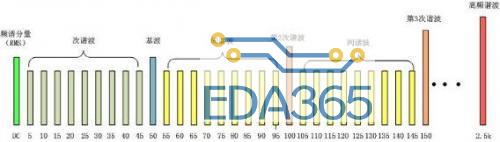

在回应以上问题以前,先让我们再多了解一下DUT。一个T/R模块基本上是一个微型发射机/接收机(收发机),它需要对相位与振幅控制带宽脉冲信号作放大、发射,以及接收。发射/接收功能需要快速切换和高度隔离。所有各级都必须在整个工作频段内有良好的匹配,尤其是I/P端口。T/R电路需要尽可能高效(尤其是发射端),以降低功率需求,并在尽可能小的外形尺寸下减少散热。这点非常重要,因为可能要在一个相对较小的空间内安装多个模块。此时,散热和可靠性问题(除了连续和一致的性能以外)就成为重要考虑。其它参数也很重要,如谐波、压缩点/输出动态范围、三阶互调(TOI)、接收机噪声系数(为获得最好的灵敏度),以及占空比等。

因此,为确保DUT的质量与符合性,在开发期间,需要对上述所有参数仔细测量、优化和验证,并在生产期间作快速检验。另外,由于这些模块有灵活的频率,可以通过可编程移相器作电动控制,并且有可变的输出/输入功率,需要在大量条件与状态下检验所有的特性参数。所有这些就得到了一个由多维测量下多个测量点定义的测量空间,它确实需要高速和高测量精度,以降低不确定性,从而经济而高效地完成测试。测试环境还要极其稳定,对所有测量都表现良好的相关性,包括相同模块和所有模块之间,因为一个雷达阵列的质量对各个T/R模块质量有相同的依赖。

生产测试计划

当在工程模式下测试时,不仅需要对T-R模块原型的全部参数和特性做大量测试,而且还要系统地超越标准的性能参数,从而能同时提供性能(模块必须承受的超出规格条件的量)与制造(元件与制造活动产生的变动有多少)的安全容限。这种情况下,必定有大量的重复测试,因为要作必要的修正和返工,直到确保了所需的性能和制造参数。于是,在工程阶段,测试活动几乎与制造阶段同样频繁,但它们主要集中在对某些模块的反复测试,而不是对多个模块作逐一测试。在此阶段,很多公司就开始确定生产中所需要的测试环境,从而避免重复工作,并提供DUT测试环境从工程到生产阶段的无缝转移。

在生产测试中,速度与精度是关键。为了达到更好的成本效益,生产环境中要保证尽可能少的测试站(尽可能少的操作人员),以及尽可能高的吞吐量,同时保持最大的产量。在这种情况下,有两个额外因素就非常重要:

• 完全统一并遵循公认标准(如NIST)的系统级校准工作。这样能确保高精度、低不确定性,以及一致的测量结果。

• 生产测试环境与开发测试环境之间的质量一致性。这有助于高产量,以及高度相关的测量结果。

传统测试系统与合成仪器

在激励测量测试过程中有五个关键的时间元素:DUT设置(包括预热)、激励设置、响应设置、校准与实际测量。

在传统系统中,必须用一台中心计算机或控制器来协调测试过程的各个步骤。单台仪器的校准必须考虑互连电缆、连接器等的因素,它们会增加测试站之间的测量不确定性。另外,必须在各台仪器之间建立某种水平的同步机制,以确保正确的信号注入、捕捉与分析。对于T/R模块,DUT需要电源、控制、通信、监控,还需要与设备其余部分的同步。

在一个合成仪器中,激励、响应和DUT接口都紧密地集成与同步。校准在系统级完成,直到DUT接口。因此大大减少了不确定性的来源。整个系统作为一个同质环境运行,而不是一种多对象的组合。

五个测量通道对一个测量通道

对于T/R模块的测量,需要五种传统仪器:频谱分析仪、网络分析仪、噪声系数分析仪、调制分析仪和功率计。

而在合成仪器中,所有需要的测量都通过一个响应通道完成,一般采用公共的数字化数据。测试者不需要在多台仪器之间转换就能完成测量,只有一个测量通道,而无需考虑多个通道。

测量时间应只受DUT性能与延迟/安定特性的限制。一旦实现这种情况,测试环境便为按速度进行优化。

对于传统仪器环境,测量时间依赖于使用的各台仪器,还有测量路径与数据测量的转换、同步,以及系统级的中心控制/排序。由于它们都与各自仪器紧密关联,因此测量本身无法作优化,也无法利用公共的采样/数字化数据块。

对于合成仪器,可以对多个测量作排序,充分利用公共的数据块,实现测量空间的优化。此时,仪器之间与测量/数据路径之间不存在切换问题,环境自身就是同步的,包括DUT。控制/排序可获取所有系统资源的最大性能优势。此外,环境为同质性,允许作连续计算、信号处理和条件运行。

让我们看一下对T/R模块的多个基准测试,考虑到平均有20个不同测试案例,传统机架与堆叠测试系统需要约3至4小时的测试时间。而一个经高度优化的合成仪器只需要4至6分钟的测试时间,其中1分钟还用于DUT的预热。即使考虑了基准近似,以及在生产测试环境中更换DUT所花的时间,采用综合测试环境也可以将测试速度提高30倍。

如果比较这两种系统的成本,混合型合成仪器的首次建设成本一般只有传统机架-堆叠系统成本的10%。考虑在一段时期内节省的测试时间,混合型合成仪器具有优异的成本特性。如果我们再考虑较少的测试站数会占用较小的空间,需要更低的供电要求,则其经济性是不容置疑的。

更方便支持未来更新升级

在选择过程中,还需要特别检查一个额外项,那就是在更长的时间周期内,两种系统能在多大程度上管理设备的更新、适应新的需求和重新配置,以支持多种产品系列。

传统机架-堆叠系统采用“叉车”方案管理设备更新问题,即更换。不过,如果一种仪器不再生产,更换就变得不可能,而必须修改测试程序和测试执行方法,以适应不相同的仪器。如果新需求落入了相应仪器的性能包络中,就可能要适应新的需求,并为不同产品/产品系列重新配置一个传统解决方案。举个例子,如果一些测量或全部测量都需要运行在一个较高频率下,则全部相关仪器都必须能支持扩展的频率。那些不支持的仪器就必须换掉,哪怕只是在较高频率下作一次测量。

另一方面,合成仪器在管理设备更新和改变需求方面特别灵活。由于合成仪器是基于测试,而不是基于仪器,因此它们不受设备更新的影响。当需要作新的测量时,可以简单地在综合测试环境中编写代码(只要总的系统性能包络能支持)。如果一个新需求的测量落在当前包络的外面,需要的只是更换或增加一个或多个模块,其特性(如有较高的工作频率)可将系统性能包络扩展到新的测量需求。

应用实例

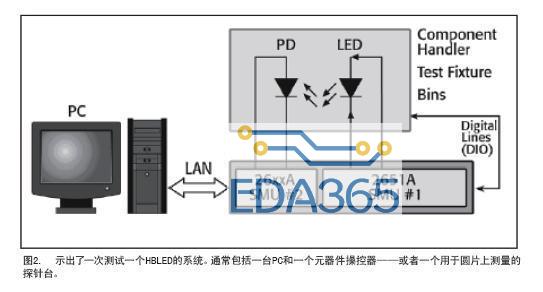

一旦完成了对最优测试环境类型的选择,仍然需要针对特定应用去做环境的实现和定制。对于最终用户,可以购买或开发各种模块与软件,然后尝试建立一个合成仪器系统,不过也有现成的解决方案,可大大简化这一过程。其中一个解决方案就是Aeroflex的SMART^E(综合多功能自适应可重配置测试环境)。对此特例,模块测试环境(工作频率高达40GHz)被选择为这一测试应用的基本环境(见图1)。

客户作出这一选择的依据不仅是它的性能和持有/运行成本,还有大幅减少的启动成本。它们包括与测试环境中DUT集成(不是简单的接口)相关的活动,以及将测试计划转换为一系列可执行测试程序/顺序。

APP下载

APP下载 登录

登录

热门文章

热门文章