为了满足巨大的民用飞机市场需求,我国已开始研制大涵道比涡扇民用发动机,其主要技术特点有高性能、高可靠性、高可预测性、低污染、低噪声以及低成本。与军用飞机相比,民用飞机强调的是经济性,在保证起飞推力和发动机可靠性前提下,要具有尽量低的巡航耗油率。为了降低耗油率,就必须对发动机转子叶片径向间隙进行控制,据文献报道:叶尖间隙每增加叶片长度的1%,耗油率约增加2%[1]。

高能 X 射线检测技术可以完成发动机运转状态下的叶尖间隙的实时测量,其适用于金属叶片和非金属叶片。

1 X 射线简介

X 射线是指在电场中高速电子束轰击阳极靶产生的波长范围在0.1~0.6pm的电磁波,是一种不可见光,电场越强、电子的速度越高、其动能也越大,轰击出来的X 射线能量越高。

通常,以千电子伏特(KeV)和兆电子伏特(MeV)来表示X 射线的能量。X 射线穿透物体的能力较强,当其穿过被照物体时,X 射线的能量会由于物体的吸收和散射而衰减,衰减的程度取决于被照物体的内部结构和厚度,于是,透过的X 射线的强弱就包含着物体内部结构的信息。X 射线具有光化学作用,能使感光底片曝光,X 射线还具有荧光作用,使某些物质发出可见荧光,这些性能使得X射线能够用于非接触检测。

X 射线的衰减通常用半衰减层厚度(也称半价层)来表示,半衰减层指射线透过物体时其强度减少到一半时已穿透的该物体的厚度。X 射线在铅、钢及混凝土的半衰减层厚度如表1 所示。

表1 X射线在铅、钢和混凝土中的半衰减层厚度

2 高能X 射线检测系统的应用

航空发动机在高速、高温、高负荷状态下运转,由于各零部件承受的温度和载荷状态不同,各零部件的变形存在着较大差异,并随着发动机工作状态的改变而变化。压气机及涡轮

转子与机匣之间的径向间隙对航空发动机的喘振裕度、效率、耗油率、寿命及工作可靠性等都有很大的影响。发动机运行时,各部件的轴向位移、轴承篦齿密封间隙的变化对发动机的性能和可靠性也有很大影响。然而,我们目前还不能在发动机各个工况下通过计算精确地获得这些至关重要的参数和信息,尽管有时可以在发动机壁面开孔安装相应的测量探头来了解发动机运行时的内部情况,但是这不仅费时,费力,还干扰了发动机的内部流场,同时还有很大的局限性,许多部位不允许或者根本无法安装测量探头。

采用高能X射线检测系统能很方便地观察和测量发动机任意部位、任何运行状态下的内部工件的微变情况,甚至可测量发动机的颤振,为发动机设计调试和改进提供重要数据,同时还可及早发现由机械力和热应力引起的零部件变形、松动及叶片裂纹等可能引起严重后果的事故隐患。另外,在新机调试中,为了分析一段试车之后的内部工件情况,发动机通常要下台分解检查。这样不仅延误研制周期,而且很难发现那些只有在发动机运行时才会出现的问题,采用高能X 射线检测系统可大大减少发动机下台分解的次数,提高工作效率。

3 高能X 射线检测系统

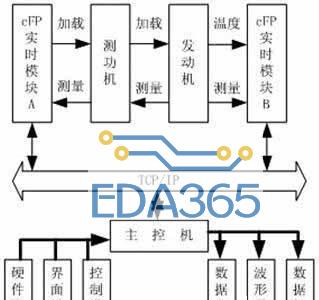

本系统主要由以下五大分系统构成:高能X 射线源分系统、数字成像分系统、检测与控制分系统、支撑与调整装置分系统、信息处理分系统。

3.1 高能X射线源分系统

高能 X 射线源是整个系统的重要部件,通常它是一个驻波直线加速式X 射线发生器:由脉冲磁控管产生的射频(RF)脉冲,经波导管、射频窗口传到直线加速段,位于加速段一端的电子枪发出与射频脉冲同步的电子束,此电子束如“冲浪运动员”似的骑在射频脉冲之上一起进入直线加速段,直线加速段的外面有磁场线圈用于电子束的聚焦。电子束在直线加速段被聚焦和加速到接近光速,然后冲击直线加速段另一端的钨靶,产生MeV 能级的高能X射线,在直线加速器的出口装有射束准直器,使射线以一定的锥度向前方射出来。

3.2 数字成像分系统

采用闪烁屏结合制冷CCD 相机的方式作为数字成像分系统,其具有转换效率高、分辨率高、动态范围大、像素尺寸小等特点。该系统的主要作用是将穿过被检测工件的X射线转换成数字信号图像在计算机上进行显示、分析。其内部成像器件主要有高分辨率高灵敏度CCD相机、大口径光学镜头、闪烁屏、镀膜反射镜等部件,这些部件共同封装在防护罩内。射线穿过被检工件后,被闪烁屏吸收并转换成可见光,可见光通过反射镜反射后,由相机摄取,进行光电转换、模数转换,最终形成数字图像,通过采集卡将数字图像传到计算机,从而得到被检测工件的数字化图像。

3.3检测与控制分系统

检测与控制分系统的主要作用是控制加速器及图像采集系统进行运动,对发动机不同部位进行检测,实现对检测过程的运动控制、位置显示。系统控制逻辑图如图1 所示。

通过现场或控制室的按钮对射线源及采集装置的运动位置控制;探测工作过程中环境的变化,通过快速电子信号处理系统采集并对检查过程进行控制与校正。负责控制系统摄像监视、广播对讲及警示设备的状态,保证工作状态正常。

3.4支撑与调整装置分系统

由于航空发动机需要检测的部位很多,而成像系统的成像面积有限,因此采用位移机构,使直线加速器与成像系统沿发动机的轴向方向相对平移,同时该分系统能够满足射线源和图像采集装置进行相应的升降以及小转角等运动。此外,还具有减振、降噪、定位、保护机构。

APP下载

APP下载 登录

登录

热门文章

热门文章