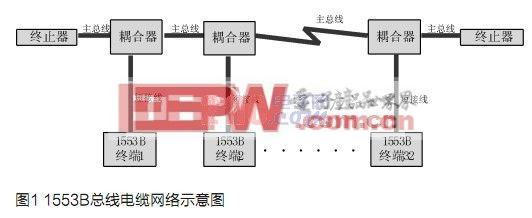

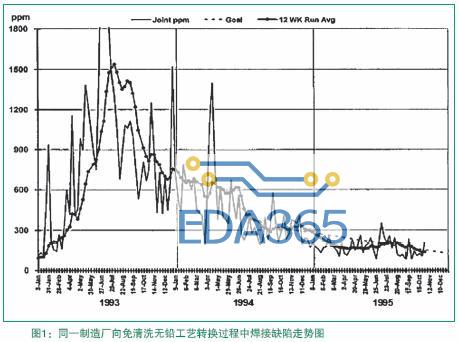

图1是HP Loveland工厂在多条生产线上使用免清洗无铅工艺生产产品的焊接缺陷统计图,产品线路板为中/低组装密度,器件种类较多,因为是在多条生产线上完成的多品种产品,因此从器件到焊接材料,都存在着一个较大的变动范围。刚开始采用无铅焊料时,缺陷的PPM值很高,经过大约2年时间的工艺改进,缺陷的PPM值降到了原来使用SnPb焊料时缺陷程度的2倍左右。从锡铅向无铅的转换过程中,以下几个问题对测试/检测控制是非常重要的:

多数情况下焊接缺陷率升高

从焊膏印刷、贴片、炉前、炉后、波峰焊后、ICT,功能测试不同阶段分别进行焊接缺陷统计分析

工艺问题增多,对工艺控制(SPI,AOI)等要给予更高的重视,最终产品高缺陷率对生产工艺,测试/检测方法也提出新的要求

为减少维修的麻烦,高诊断能力的测试/检测方法十分重要

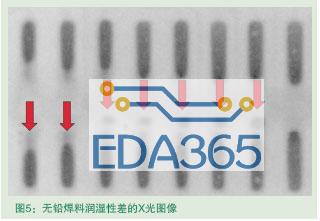

润湿特性不同

影响焊点形状的因素有:熔融焊料的润湿性及表面张力,焊盘与引脚镀层的材料,以及无铅焊料的润湿性没有锡铅焊料强。

以上几点对无铅产品焊点的形状及缺陷率产生了直接的影响。焊接缺陷增多的主要原因是无铅焊料的润湿性差,请看下面几个与焊料润湿特性相关的实例:

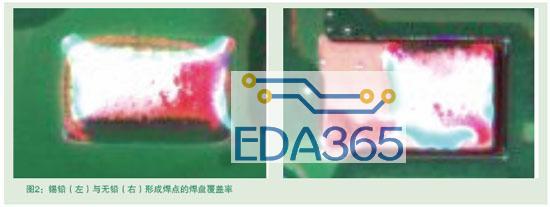

1、焊盘覆盖率。因为无铅焊料润湿性降低,回流后留在焊盘上的焊料不能完全覆盖焊盘。如图2所示,这只是两个空焊盘上锡铅焊料与无铅焊料的比较,左图为传统的锡铅焊料形成的焊点,很明显其焊料回流后全部覆盖焊盘;而右图的无铅焊料经回流后形成的焊点只覆盖右半部焊盘。在PCB无铅装配过程中,像右图的焊点情况通常视为合格,但这样的焊点对传统的在线测试(ICT)及功能测试结果会产生一定的影响。如果这是一个测试焊盘,探针就有可能损害到焊料未完全覆盖的裸露的焊盘部分。根据以往的测试经验,裸露焊盘部分只有助焊剂残留物覆盖,探针容易刺伤焊盘而不能形成良好接触,造成ICT及功能测试通过率降低。

2、另一个潜在的问题是弯曲变形的引脚。对于引脚稍有弯曲变形的器件,其在锡铅焊接过程中因焊料的润湿力较大,一般情况下回流后能获得合格焊点;而同样的器件在使用无铅焊料时,多数情况下产生开路或焊点可靠性降低,而不能形成合格的焊点。

3、润湿力对偏移器件的影响。如果器件贴装时偏位,使用锡铅焊料在回流过程中产生自对中能力,可以把贴装偏位的器件拉回到焊盘上,形成良好焊点;同样对无铅焊料讲,由于润湿力的降低,焊料回流过程中,不能将器件拉回到焊盘上,而焊料只是在原位熔融、固化,因此,要想在无铅焊接中得到良好的焊点,就必须提高贴片机的贴装精度或炉前进行人工校正,不然回流后偏移这一缺陷会显著增加。

4、润湿力还影响到相邻焊盘间的桥接/短路。锡铅焊料的润湿力通常可将焊料凝聚到焊盘上,消除桥接产生的机会;而无铅焊料因为润湿力差,相邻焊盘间焊料熔融后不能全部拉回到焊盘上,在相邻焊盘之间残留的焊料形成桥接,造成短路。

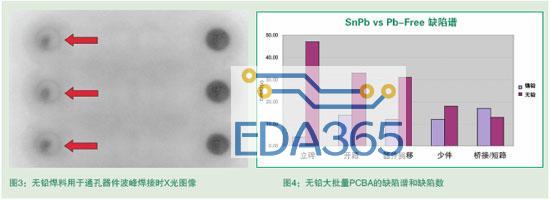

5、润湿力对波峰焊接的影响。在波峰焊接过程中,熔融的焊料填充到通孔中,形成焊点。锡铅焊料波峰焊接时,焊料填充满通孔,形成的焊点牢固可靠;无铅焊料用于波峰焊接时,熔融的焊料因润湿力差,不能填满通孔。图3是通过X光检测到的无铅焊料的波峰焊后情况,只有部分无铅焊料附着在了通孔壁上。

目前,使用无铅焊料带来问题的例子有很多,其中大多数经验来自大批量消费类电子产品制造领域。因为大多数消费类电子产品的板型简单,器件/焊点数量不大,器件类型的变化也不快。下面是对二种相似板型的同一种CM产品进行的试验:其中一种采用锡铅焊料,另一种采用无铅焊料,二种板子都是消费类电子产品,最小的是0.5mm间距的器件(BGA,翼型引脚元器件,SMT连接器),板上最小的片式元件为0402(英制)。每块板上大约有1300个元器件,焊点数大约为3,000个。使用锡铅焊料的板子批量为85,000PCS,使用无铅焊料的板子批量为60,000PCS,图4是记录的二种板子的缺陷谱和缺陷数(注意,图中所示的只是对无铅工艺有重要影响的缺陷种

类)。

从图中可以看出,立碑现象变化最大,主要发生在0402元件上,开路、移位现象在锡铅焊接上也有发生,无铅焊接中只有桥接/短路发生率下降,好像与我们预料的不同。也许是无铅焊接过程控制严格的缘故吧,因为工程师对无铅生产设备,工艺都做了适当的调整。DPMO统计结果:无铅焊接缺陷率

•空洞:空洞产生几率显著增加,空洞对产品的影响尚需进一步研究

•立碑:立碑现象显著增加

焊料不足:波峰焊接过程中,通孔中焊料明显减少•桥接:主要存在于波峰焊,选择性波峰焊中

锡须:对长期可靠性有影响,不幸的是,现在已有产品在测试中出现问题

无铅测试策略

1、实施无铅焊接之前对正在进行的锡铅焊接工艺建立一套完整的工艺体系。当确定了正常的缺陷水平和缺陷谱,从测试/检测角度找到瓶颈在哪里,并对无铅焊接可能产生的缺陷有了正确的预测之后,方可实施无铅导入。

2、对于有多条生产线的加工企业,应从一条生产线开始转入无铅焊接,并在该条生产线上严格执行测试/检测,充分利用分析软件进行分析。正如前面提到过的,向无铅转换的过程中,会有很多问题出现:要解决润湿性问题回流温度和波峰焊接温度的升高后器件的耐热问题工艺窗口变小的情况下回流曲线的建立问题等。一套好的工艺程序应从丝网印刷开始,加强印刷后焊膏检测,回流过程中注意预热控制;一条好的回流曲线可降低焊接缺陷,收集各工艺段的测试/检测数据,并加以分析,有助于提高生产工艺能力,降低焊接缺陷,可按缺陷增加类型调整检验标准。当所有问题得到解决,缺陷率及质量合格率可接受后,方可开始进行其他生产线向无铅工艺的转换。

3、注意,当同一条生产线从一种板型转换为另一种板型时,也会有较大的工艺变化,也许某些板型转换过程中会有少量问题出现,而其它板型的焊接缺陷会急剧升高,出现较多的问题。因此,用一条生产线作为向无铅转换的测试线,解决出现的问题,分析潜在的问题,解决产生不良影响的工艺问题,从而使所有生产线顺利转到无铅化生产。

无铅对测试/检测方法与设备的要求

焊膏检测(SPI)

更换为无铅焊膏后,印刷工艺也要做适当的调整,使用3DSPI可快速优化印刷参数,改善印刷性能。通过过去10年以上的锡铅印刷工艺参数的研究,焊膏印刷体积与焊点长期可靠性之间有着密切的关系。无铅焊膏的印刷量对无铅焊点的可靠性及其它相关问题有着同样的影响,因此,对3DSPI的需求更为迫切。对称焊盘上印刷同样体积的焊膏可以减少立碑的产生,使用3DSPI检测系统可以在焊接前预测潜在问题,对后面的回流工艺有一定的帮助,可减少实际应用中的缺陷产生,是向无铅转换中的一个重要的控制手段。

炉前,炉后AOI检测

应用AOI对焊点进行检测时,无铅与锡铅焊点的颜色稍有不同,无铅焊膏的润湿性比锡铅焊膏差,AOI检测到的无铅焊点颜色较浅,为此英国国家物理研究实验室(NPL)对六家供应商提供的AOI设备进行了测评,结果在2002年6月公布。研究表明,现有的AOI检测系统测试出的无铅与锡铅焊接结果稍有不同,但不影响对焊点好坏的判别,完全有能力对无铅PCB焊点进行检测。因此,现在大多数AOI检测设备可用于无铅检测。

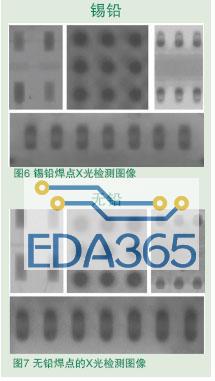

AXI(自动X光检测)

X光检测可以直接观察焊点图像,能否用于无铅焊接?回答是肯定的。无铅焊点产生的图像有足够的对比度来观察焊点情况,图6是使用传统的锡铅焊料的X光图像,图7是使用无铅焊料的X光图像。从两个图像中可以看出,锡铅与无铅的X光图像无太大差别,由于人类视觉对灰度的辨别能力,观察出的无铅焊点比锡铅焊点薄1520%,精确测量时可以增加这一补偿,实际观察到的焊点形状是基本相同的,因此,X光可以应用于无铅焊接的产品检测上。

ICT

ICT测试基础是探针与焊盘(点)之间有良好的接触,成功检测的原理是使用硬的尖利的探针刺穿测试点上的助焊剂残留物及其它氧化物,与测试点上覆盖的焊料有良好的接触,刺穿深度由探针的材料及形状决定;刺得越深,与测试点的接触越好。

锡铅焊点的硬度大约为5000PSI,与之匹配的探针是80Z不锈钢或镀铍探头的探针,以上匹配可以达成良好接触。热风整平的PCB在测试点上已形成锡铅焊点,与探针容易形成良好接触。而适用于无铅的OSP处理的PCB表面,需要通过模板印刷,回流后形成与探针接触的测试点,测试点上焊料的多少是由模板决定的。

一般情况下,PCB文件中不包括测试点,在模板制作时要考虑到测试点的位置,否则测试点上没有焊料而成为裸铜焊盘。裸铜的伸展强度高,电迁移较铅基焊料严重,又因裸铜焊盘较薄,容易被探***。此外,OSP处理过的PCB回流后,裸铜焊盘极易氧化,造成探针与测试点之间接触性差,影响ICT测试。

因此,在无铅产品测试时,切记不可使用裸铜焊盘的测试点,制作模板时要考虑测试点上的焊膏印刷。对于OSPPCB,制作模板时要考虑测试点开孔,回流过程中,熔融焊料覆盖焊盘,令测试点与探针之间形成良好接触。

无铅焊料的延伸强度比大多数铅基焊料形成的焊点强度小,接触点会稍小一些,测试点上锡的氧化物是导体,不影响探针与测试点的接触,相对于锡铅焊料时探针必须刺穿氧化层要省力。

由于无铅焊料可焊性较差,必须选用活性强的助焊剂来提高润湿性,因此无铅焊料形成的助焊剂残留物比使用锡铅焊料要多且硬,很难被探针刺穿。当出现问题时,可与供应商联系以减少助焊剂带来的麻烦。

功能测试

无铅焊接主要是焊料要求回流温度升高,这样会增加返修对PCBA造成的潜在危害以及增加高密度PCBA的返修难度。最好的解决方法是通过功能检测校正前道生产工艺,降低过程缺陷。此外,在功能测试发现短路时,通常使用热风枪处理,否则只能更换器件。根据测试结果诊断分析,利用先进的软件功能修改测试程序,消除潜在问题,可节约返修资金。

PCBA功能测试是通过板子四周(边缘)的连接器或板针来完成的,板针测试时也有ICT测试时接触方面的问题,建议采用上述ICT处理方法。

APP下载

APP下载 登录

登录

热门文章

热门文章