也许大家已经注意到,随着无线设备复杂性急剧增加,手机支持的频段数量也在不断增加。从 开始的2个GSM频段,到现在的4个GSM频段,3个CDMA频段,5个UMTS频段和10个LTE频段。未来,诸如5G New Radio等标准将继续增加无线设备的复杂性。开关是射频前端模块(RF FEM)切换多个频段的关键元件,所以,我们今天要讨论的话题就是射频开关测试方法

“典型射频前端模块”

典型射频前端模块

关于射频开关,这些你知道吗?

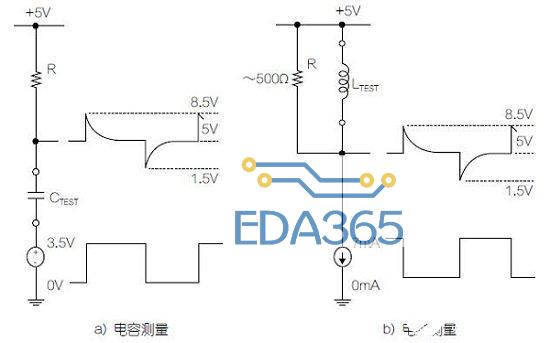

在一个典型的射频前端模块中,包括功率放大器(PA)、低噪放大器(LNA),多路器,收发开关和天线开关等。

开关的目的是实现收发机与天线信号之间的定向传播,将发射机信号耦合到天线,或者将天线信号耦合到接收机,并且将发射机信号与接收机进行隔离以避免接收机链路被发射机干扰。

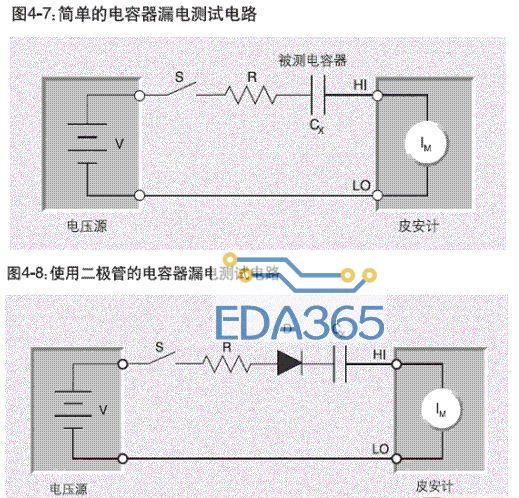

因此在射频前端模块中的开关都必须满足很高的隔离度与很低的插入损耗等指标。本文将针对射频开关芯片的方案,包括典型的测试项进行详细介绍,包括插入损耗、隔离度、开关时间、谐波、三阶交调点IP3等,并对实验室验证测试及量产测试分别使用方法进行解析。

射频开关测试项详解

使用传统仪器应对射频开关测试遇到了难题

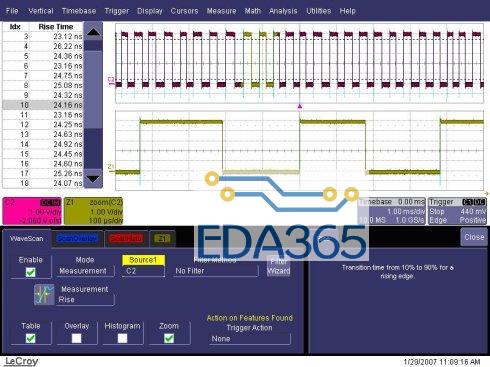

插入损耗、隔离度测试→使用矢量网络分析仪VNA完成

开关时间、谐波测试→VNA配合其他仪器完成→测试成本增加

另外很多厂商在构建测试平台时不仅仅是只针对于射频开关芯片测试,经常还会考虑在这个测试平台上会覆盖其他芯片类型,如PA、LNA等,所以一个通用的、高复用度的测试平台是很多厂商在采购仪器时的重要考虑点。

实验室和量产测试的目标——提高测试速度

为了充分了解设备的性能,特性测试工程师需要在正常条件、极端条件和恶劣环境下验证其设计,工程师通常在小批量设备上进行特性分析。而在量产测试工程师需要确保按照设计规范大批量生产芯片,同时密切监测测试吞吐量和产量。虽然特性测试计划通常要求在高温或动态电源等 条件下进行测试,但生产工程师可能会决定不在这样的条件下测试,以减少测试时间,特别是当设计可以保证性能的情况下。

特性分析和产品测试工程师都非常关心测试速度,但原因各不相同。更快的测试速度对于特性分析来说,意味着对小批次产品进行更宽范围的测试,而对于量产来说,意味着产量的提高。过去,优化速度意味着牺牲测量质量,因此特性分析和生产通常会选择不同的仪器。

在开发新产品时,工程师会努力确保生产中的测量性能与特性分析中的测量性能一致。而在进行数据关联时,经常会发现由于待测设备(DUT)、测试方法、使用的设备不同以及操作假设等原因导致的问题,这往往会增加新产品的上市时间。

基于PXI平台不断匹配相应的仪器

射频开关测试还遇到过哪些难题

当新要求出现时,原有仪器的固定专用接口不能满足要求→等待长时间的研发 or 购买一个全新的平台,NI可以通过一个通用的硬件和软件平台来弥合这一鸿沟,同时还可缩小测试系统的体积和成本, 化服用实验室和量产的代码及硬件资源,加速产品上市时间。

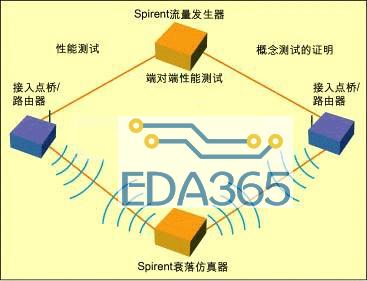

PXI平台是一个开放的业界标准,也是NI开发其所有测试系统的基础。借助开放的模块化平台,特性分析和生产工程师可以随着测试要求的变化,对系统进行升级。NI不断在PXI平台上提供 的仪器技术来满足射频开关芯片的测试任务,包括 的矢量信号收发仪VST,基于向量的数字仪器,高 SMU源测量单元等高 仪器。可覆盖从插入损耗、隔离度到谐波、IP3、开关时间等多种指标测试,极大提升了测试覆盖率。

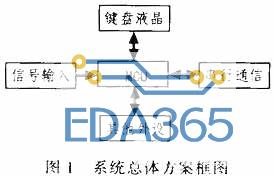

NI 射频芯片测试方案配置

“”

NI半导体测试系统(STS)

芯片量产测试解决方案可基于NI半导体测试系统(STS),STS在完全封闭的测试头里面继承了NI PXI平台、TestStand测试管理软件以及LabVIEW图形化编程工具。它采用“集成到测试头”的设计,将生产测试装置的主要组件集成在一起,包括系统控制器;直流、交流和射频仪器;待测设备连接以及分选机(Handler)/探针台(Prober)对接机制。

这样的紧凑型设计减少了占地空间,降低了功耗,减轻了传统ATE测试员的维护负担,从而节约了测试成本。 此外,半导体测试系统采用开放的模块化设计,使您可以利用 的工业标准PXI模块,获得更多的仪器资源和更强大的计算能力。

STS提供了三种测试头尺寸,从配有一个PXI机箱的T1到配有四个PXI机箱的T4。这三种STS尺寸均包括通用对接和测试仪I/O接口。基于T1的尺寸和成本以及PXI仪器的性能,工程师能够以较低的成本部署T1测试仪或单机PXI系统来进行特性分析。这使得工程师能够使用与特性分析相同的硬件和软件进行生产测试,从而轻松进行数据关联,并 终缩短产品上市时间。

“从实验室到量产测试的射频芯片测试方案”

从实验室到量产测试的射频芯片测试方案

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多