知道障碍的存在和障碍就在眼前,二者造成的冲击不可同日而语——2020 年突如其来的新冠疫情就像是长跑赛道上突然滚下来的一块巨石,让我们前进的步伐被迫放缓,同时也给业界敲响了一记振聋发聩的警钟——未来确实存在像新冠疫情这样的极端情形,如果制造企业没有足够的应对复杂性和不确定性的能力,只能坐以待毙。

如果将中国工业比喻成一名长跑运动员,那么过去几十年他都处于“一路狂奔”的状态。改革开放初期,我国制造业增加值尚不及美国的 1/6,到了 2010 年就一举超过了美国。狂奔至今,我们已经拥有全世界最完整的工业体系,从“一穷二白”到“世界最全”,中国工业的增长速度创造了世界奇迹。

疾驰的步伐虽然会一路赶超不少竞争对手,但却存在肌肉酸痛的隐患,就如同当前的中国工业面临着“大而不强”的隐忧。发展方式粗放、环境代价巨大、自主创新不强等等….. 都是中国工业必须跨越的障碍。

然而,知道障碍的存在和障碍就在眼前,二者造成的冲击不可同日而语——2020 年突如其来的新冠疫情就像是长跑赛道上突然滚下来的一块巨石,让我们前进的步伐被迫放缓,同时也给业界敲响了一记振聋发聩的警钟——未来确实存在像新冠疫情这样的极端情形,如果制造企业没有足够的应对复杂性和不确定性的能力,只能坐以待毙。

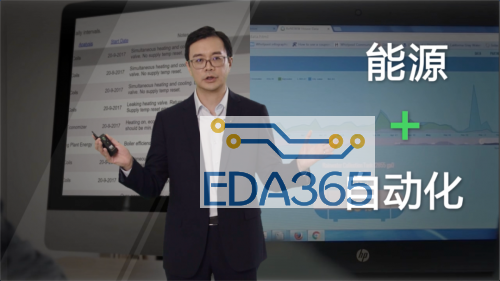

就在近日举办的施耐德电气 2020 年绿色智能制造创新峰会上,施耐德电气高级副总裁、工业自动化业务中国区负责人庞邢健针对于此发表了自己的看法:“对于工业界,这次疫情无论对大、中、小型的每一个企业来说都是一次大考,使我们从过去追求高速发展的快车道上放缓脚步,重新思考企业核心竞争力究竟是什么?”

施耐德电气高级副总裁、工业自动化业务中国区负责人 庞邢健

直面不确定性的未来

回想起去年年末,当笔者问及朋友 2020 年的愿望时,他曾立志要升职加薪,出省旅游外加减肥十斤,然而疫情过后再问起相同的问题,他的愿望就只剩下两个字了——“活着”。

相信很多制造企业的心情也经历了相似的变化:根据投资机构富达国际的一项调查,倘若疫情影响经济活动的情况在 2020 年全年持续,则预计企业获利的平均跌幅为 44%。53%的富达分析师预期工业企业的偿债能力可能在未来六个月出现问题,这对很多企业来说已经跌破了“生死线”。面对由疫情对市场、供应链、资金链、人员安全产生的剧烈冲击,企业首先要做的就是活下来。

在活下来的基础上,效率仍然是制造业的核心主题。过去的几年中,层出不穷的新技术、新概念充斥着我们的视听,但其中大多是雷声大,雨点小,工业企业期待云、大、物、智、移等新技术和概念能够真正帮助其提高效率。

另外,疫情也从另一个方面提醒全人类,我们并不是世界的主宰,人类的存亡和自然环境密切相关。在全球化和城市化的进程中,无论是企业还是个人都必须更加重视可持续发展。

总而言之,在施耐德电气看来,韧性、效率、可持续,正是制造企业未来要面临的三大挑战。

然而,挑战和机遇往往并存。面对疫情黑天鹅的冲击,并不是所有制造企业都遭遇了供应链断裂或者业务运营受阻的窘境,他们有的采用远程方式维持了工厂的正常运营,有的快速调整产线开始生产口罩机和呼吸机,还有的实现了全球供应链布局的快速协同……纵观这些能够从容应对危机的企业,发现他们大多数都在数字化转型方面取得了良好甚至卓越的成效。

对此,庞邢健在发表主题演讲时直言道:“数字化是最大的赢家!”

用数字化迎接挑战

庞总的结论并不是妄言,峰会上分享的案例和数据就是最好的证明。

首先,数字化能提升企业的业务韧性。这很好理解,数字化的运营手段能够避免运维人员前往现场的交叉感染风险,自然就不会耽误业务的运营。在疫情期间,施耐德电气通过数字化的软件连接管理的现场资产增加了 50%。同时,预测性的资产绩效管理软件需求是以前的 3 倍,为 430 多家客户服务中心提供了预防性的维护。

其次,数字化能够帮助企业提升效率和盈利能力。我们都知道,数字化的实现需要有海量的数据作为基础,然而,空采集数据没用,只有通过分析将数据转化成洞察,将洞察转化为行动,再将行动转化为企业效率的提升、成本的降低,数字化的价值才算真正得以体现。

据介绍,位于中东海湾地区的阿布扎比国家石油公司(ANDOC),把所有的钻井平台、炼厂、邮轮等全产业链活动都集成在一个数据运营和管理平台上,这个平台集成了 153 个软件应用,有 20 万点过程和生产参数。他们利用全集成的企业级一体化的管控中心实现了 16 家的运营公司端到端全价值链的可视化,大大加快和提升了公司的决策管理水平。通过供应链的优化,实现了约 8000 万每月的成本节约。

第三,数字化同时还能够帮助企业实现可持续发展。比如,工厂在建设之前,如果能够采用数字孪生技术进行产线或者厂房优化设计,将帮助企业实现厂房集约化;再比如,数字化的能效管理和优化软件配合硬件可以帮助企业将每一分的电费花的明明白白…….

在施耐德电气的助力之下,中国领先的乳业企业伊利公司通过能源管理软件实现了单厂能源效率 20%的提升,能源成本降低了 5%,仅一个工厂每年减少二氧化碳减排相当于种植 2.5 公顷的阔叶林。

既然数字化有如此强大的魔力,那么究竟该如何应用数字化迎接这三大挑战?在施耐德电气看来,无论是离散工业、混合工业还是流程工业都应该做到四维融合,即能源和自动化融合、从终端到云端垂直维度的融合、全生命周期数据的融合,以及从厂级管理到企业级集团级的管理的维度实现数据打通。

施耐德电气高级副总裁、工业自动化业务中国区负责人 庞邢健

而帮助企业实现这四个维度的融合,需要综合运用 OT 运营技术、IT 信息技术、DT 数字技术、CT 通信技术、ET 能源技术,通过对这五种技术的有效融会贯通,施耐德电气将帮助工业客户实现生产和经营的自动化、信息化、数字化、网络化和绿色化。

让数字化变得“可复制”

在新基建助推的数字浪潮奔涌而来之际,许多企业都声称自己能提供数字化的解决方案,助力整个行业的转型升级。殊不知,其中的大多数只是做了个别的数字化项目而已。从做项目到真正具备完整的数字化能力,其中的关键差距在于解决方案商的能力是否能复用。换言之,要想助力整个制造业的转型升级,数字化实践必须具有“可复制性”。

在笔者看来,“可复制性”的基础就是提炼和固化,关于此,走向智能研究院执行院长,中国发明协会常务理事赵敏在当天的创新峰会上有一段精彩的论述:“一个典型的方式是,把人的智能‘人智’,以显性知识的形式提炼出来,进行模型化和算法化处理。然后把已经模型化的这些知识嵌入软件,将软件写入芯片,将芯片嵌入某个装置或者模块,再把该装置放到物理设备当中,由此实现了赛博和物理系统的融合。这样的过程可以被称之为赋能过程。”

施耐德电气面向工业领域的基于物联网的 EcoStruxure 架构就是一个经过高度提炼,固化了无数工业 know-how 的赋能平台。历经几次迭代,当前的 EcoStruxure 已经在横向范围内覆盖从离散、混合到流程工业的各个细分领域,在纵向上实现了互联互通的产品、边缘控制以及应用、分析与服务三个层级的打通。

实现数字化的路上,除了需要“工具”,还得有“方法论”。施耐德电气“从咨询到落地”的绿色智能制造整体解决方案,通过顶层设计来推动各个子系统的规划和部署,进而实现从数字化到软硬件解决方案的有效落地。施耐德电气高级副总裁、战略与发展部中国区负责人熊宜介绍了数字化转型顶层规划的七步:从梳理业务,到提升组织效率,到应用系统、数据、技术、生态体系,最后形成线图。

最后,需要强调的是,“可复制性”并不等同于“全盘照搬”,而是要“对症下药”,就如熊宜说的那样:“工业流程的复杂性与工艺的繁复性决定着工业客户的数字化转型不能简单复制、一蹴而就,需要先医后药、小步快跑、逐步实现。”

正是凭借于此,施耐德电气汇聚了庞大的绿色智能制造“朋友圈”,宁德时代、瑞克西、三宁化工、中国宝武等等都在其中……未来,施耐德电气将始终保持开放心态,迎接各领域、各细分市场的伙伴加入绿色智能制造生态圈。

APP下载

APP下载 登录

登录

热门文章

热门文章