在工业环境中部署工业连接器肯定会带来一些巨大挑战,很可能有许多严苛因素对这些组件的平稳运行产生不利影响,这些因素包括具有挑战性的极端温度、冲击、振动、扭转、高湿度等等。此外,连接器可能还需要应对常规的插拔操作以及设备操作人员中常见的不当处理。本文将探讨在为工业应用选定连接器时需要考虑的因素。

工业连接器必须在各种条件下都牢固耐用。如何应对由重型机械引起的持续振动是需要考虑的重点问题,所选连接器应具有足够的抗振动能力。按照 E EIA-364-28D Condition IV 标准对连接器进行相关测试,将其暴露在振动频率从 10Hz 到 2000Hz,振幅为 1.52mm 情况下,测试时间持续 12 小时,可以确保不会发生电气连接中断。因此,建议使用经过此标准测试的连接器。

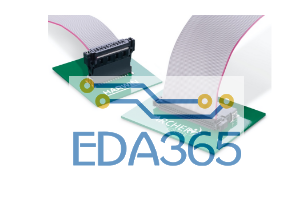

除了振动之外,其他机械应力也需要考虑。如果存在这些应力,可能会使电缆有被拔出的风险,因此,必须有相应的措施有效地缓解这些应力。具有表面贴装紧压固件的连接器会直接以较大面积固定到 PCB,能够承受更大的应力,这有助于防止电缆组件从 PCB 上拔出。如果需要更大的应力缓解,则有必要在电缆组件的连接点上涂有环氧树脂以填充电缆连接器的后部,这种技术被称为后罐型(backpoting),在机器人系统等涉及复杂、重复性动作的应用中尤其具有特殊用途。连接器之间的闩锁或螺钉锁定也可以用来防止缆线与电路板接合对之间的意外断开或振动断开。

用于工业领域的连接器通常需要应对更高的热量,因而要求支持更宽泛的工作温度范围。机器设备运行时可能会产生热量,正在运行的工艺流程也可以产生热量,根据具体的应用条件,覆盖 -55~+ 125℃的温度范围应该能够满足要求。当需要确保持续的互连完整性时,按照 EIA-364-32C Condition III 进行的热冲击测试会有所帮助,该测试过程需要连接器在 -55~+ 125℃温度范围之间循环 10 次(在这些温度点需要保持 30 分钟)。

连接器的接合公差也是需要考虑的重要因素。在充电、执行固件升级或重新配置设备等过程中,车间操作人员可能需要多次将连接器插 / 拔,这种插拔操作对触点造成的任何损坏都会缩短连接器的使用寿命,因而可能导致需要更早地进行连接器更换,从而增加资本投入以及运营成本。在某些情况下,操作人员无法直接看到连接器的接合情况,不得不需要进行“盲配”,致使接合准确性降低,因此损坏可能会更加严重。但是,如果将某些功能整合到连接器中,可以保护它们免受接合时造成的损坏。公型和母型连接元件上的前缘可以引导它们接合在一起。在需要进行盲配的场合,这种配置特别有用,它可以降低触点破裂或凹陷的风险。因此,需要检查制造商的数据表,以查看连接器是否可以接受一定角度误差的倾斜接合。为了避免出现错配问题,带罩连接器(Shrouded connectors)是一个非常有吸引力的选择方案,它们能够确保配对位置准确无误。也可以采用极化或匙控(keying)接合。

图 2: Harwin Archer Kontrol board

鉴于在为工业部署选用最佳连接器时需要考虑许多不同的方面,因此在做出决定之前必须要查看所有必要的信息,这一点非常重要。组件的电气性能特征和环境特性均应予以充分考虑。

Harwin 的 Archer Kontrol 系列产品既能够耐受较大的应力和严酷的环境,也具有非常合理的价格,可以满足现代工业应用的需求。这些 1.27mm 间距连接器的每个触点额定电流高达 1.2A,能够提供工业自动化网络基础设施要求的 3Gbps 数据速率。该系列产品还可提供各种不同的堆叠高度来适应严格的空间限制。

图 1:Harwin 的 Archer Kontrol 工业连接器。

Archer Kontrol 连接器可提供 12 至 80 个触点,涵盖所有板对板配置(平行、边对边和直角),工作温度范围为 -55~+ 125℃,并且符合 EIA-364-32C Condition III 热冲击测试要求。在抗振性能方面,这些连接器符合 EIA-364-28D Condition IV 标准。由于采用了带罩式设计,且具有内置极化,可以保护它们的触点免受损坏,从而能够支持 500 次接合循环。这些连接器每个触点的保持力至少为 3.9N,此外,它们的绝缘电阻大于 1000MΩ,可防止发生串扰。Archer Kontrol 系列还随附有现成和定制设计的电缆组件选项,且都经过全面检查和测试,可立即使用。

图 3: iStock-Morsa

通过考虑本文中讨论的不同因素,在为各种不同工业应用选配连接器时将会变得更加容易。

APP下载

APP下载 登录

登录

热门文章

热门文章