过去几年,应用材料公司在探索半导体制造业的大数据分析方法上一直走在业界前列。除了赞助美国、亚洲和欧洲先进制程控制(APC)大会[1]等重要的相关技术会议,应用材料公司在此方面的工作还体现在《IEEE 半导体制造会刊》(IEEE Transactions in Semiconductor Manufacturing)[2] 等同行评审期刊上发表的相关论文。公司在瑞士曼迪匹艾(MDPI)的开放期刊 Processes 上发表的一篇此类文章,获得了 2016 年和 2017 年度“最佳论文奖”[3]。该文探讨了半导体制造业大数据分析的发展趋势和机遇,并提供了相应的路线图,阐述了如何采用分析技术为缺陷检测到预防式维护等一系列应用提供支持。本文对这篇论文[4] 的要点予以介绍。

塑造智能制造分析技术的前景

智能制造(SM)一词通常用于描述制造业这样一种发展方向:供应链上下游整合,实体功能与线上功能整合,运用先进信息提高灵活性和适应能力。智能制造充分利用数据在数量、速度、多样性、真实性(即数据质量分析技术)方面的巨大优势,即利用通常所谓的“大数据”技术,通过大数据分析来改进现有分析功能并提供预测式分析等新功能。

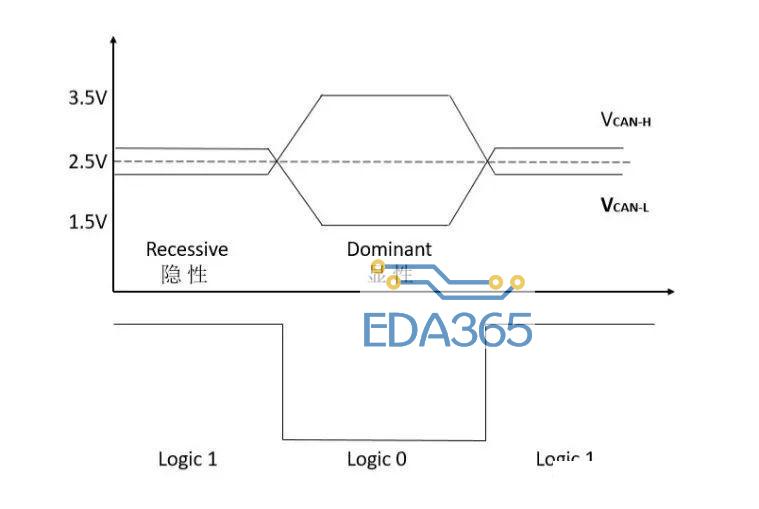

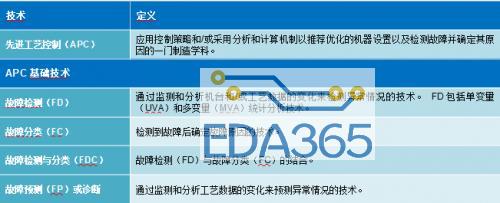

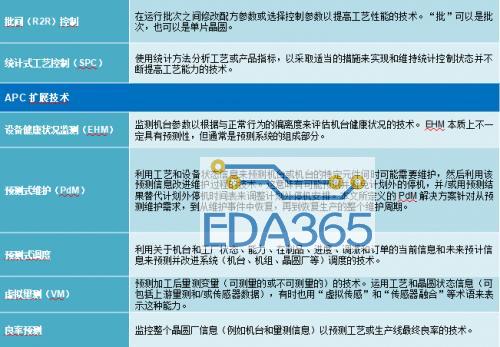

图 1 总结的这些改进功能和新功能属于“先进工艺控制”(APC)扩展技术的一部分。

图 1. APC 和 APC 扩展能力的定义。

半导体制造中设备和工艺分析技术的出现和发展,一定程度上是行业三大挑战促成的结果。这些挑战数十年来一直存在,并非是特定于智能制造或大数据革命时代才出现,但可以说是半导体制造业所独有。半导体制造业面对的这三大挑战是:(1)设备和工艺的复杂性,(2)工艺的动态性和背景丰富性,以及(3)在准确性和可用性方面表现不良的数据质量。

这些挑战使人们意识到半导体行业的分析解决方案不能完全由数据驱动。机台、工艺和分析领域的专门知识或学科专业知识(SME)也是大多数晶圆厂分析解决方案的关键组成部分。因此,在设计和运用半导体制造业工艺分析技术时要始终谨记这一点。实际上,SME 的运用机制通常按照数据收集、数据处理、参数选择、模型构建、模型和临界值优化以及解决方案部署和维护等方面来正式界定。

了解半导体制造分析技术的组成

过去十年中,分析方法呈爆炸式增长,许多利用大数据的分析方法已经形成。这些分析方法需要加以辨别和分类,其中一种方法就是对分析技术的能力维度进行界定,然后详述或绘制出与这些维度相关的分析能力。图 2 对与半导体制造业中的分析技术相关的维度进行了细分。

图 2. 分析能力维度,将半导体制造业惯常采用的 APC 解决方案与这些维度相对应。(现象模型是体现工艺知识的实体模型形式;利用统计数据来调整或修改)

有了这些维度,对于一项分析应用或分析技术,就可以根据其能力在每个维度中的价值对其进行界定。例如,在多变量分析(MVA)、故障检测(FD)和设备健康状况监测(EHM)中经常使用的主成分分析(PCA)属于无监督、应答式分析。多变量分析通常是静态的、无状态的,并不正式纳入 SME。在分析应用方面,当今晶圆厂的故障检测很大程度上是无监督、应答式、单变量、无状态和以统计为基础的,在故障检测模型的开发阶段会纳入 SME。使用这些和其他维度来界定分析技术和分析应用,提供了一个可以明确能力差距、前进机会以及长期改进路线图的框架。

半导体制造业 APC 应用的最新发展,体现了从应答式到预测式、甚至到主动式工厂控制的转变[5]。这在很大程度上依赖于大数据爆炸,后者为更大容量和更长期的数据存档提供支持,在一定程度上使预测式解决方案能够破译参数的多变量交互的复杂性,刻画系统的动态性,抑制干扰并滤除数据质量问题。

在许多情况下,必须重写这些解决方案中的算法,才能充分利用大数据解决方案赋予的并行计算能力来及时处理数据。此外还可以开发更适应大数据的新算法。例如,早期的预测式解决方案依赖于单核 CPU 和串行处理,但是随着大数据时代的到来,偏最小二乘(PLS)和支持向量机(SVM)之类的算法就可用于服务器场的并行计算。同样,自组织映射(SOM)和生成式拓扑映射(GTM)等无监督的数据探索技术也要经过重写,以便处理大量数据,使用户能够快速获得有用的分析结果。类似地,可以将诸如隐马尔可夫模型(HMM)和粒子群优化之类耗时的统计技术重写,以求大幅提高计算效率[6]。

但是,拥有众多技术和大量数据并不一定会带来更多有用的分析结果和更强的预测能力。笔者认为,没有一种方法或方法组合是放之四海而皆准的。具体采用的方法需要根据手头的数据,针对具体的应用进行定制。不论怎样,我们相信 SME 将在解决方案的开发和维护中继续发挥引导作用。

人工智能的崛起和新的大数据亲和分析技术

人工智能(AI)一词可用于描述能感知其环境并采取相应行动以实现目标的任何装置或分析技术。现今,这一术语通常指模仿人脑功能的装置或分析技术概念,例如自动驾驶汽车应用中采用的装置或技术[7]。人工神经网络(ANN)就是这种分析技术的一个例子,这种 AI 分析技术数十年前就已出现,如今随着大数据的发展演变而再度兴起。例如,深度学习是一种非常类似于结构化 ANN 的技术,它利用分层抽象方法来提高大批量数据分析的质量和速度。

深度学习可用于解决大数据分析中的一些高维问题,包括从二维图像(例如晶圆图)中提取复杂模式。深度学习技术受益于数据量的增加,并使用数据驱动的监督学习技术来发现数据中的关系。这种技术的主要缺陷是相对来说在模型的开发和维护阶段无法纳入 SME[8]。现有开发好的模型通常无法直接使用,因此很难评估,而半导体制造分析中涉及的背景丰富性和动态性使得深度学习技术无法利用大量的一致性数据。最近的研究工作集中在将 SME 与 AI 技术相结合,这种方法有望未来应用于生产车间[9]。

另一项受到重视的大数据分析能力是利用通常称为“爬虫”的解决方案来进行背景分析[10]。这类“爬虫”应用程序在后台挖掘数据,寻找相关的模式或分析结果,例如接近故障状态的部件。然后,它们通过异步方式通知工厂控制系统等应用程序,以便采取适当的措施。该方法还能提高诊断和预测的重新配置能力。

展望未来:分析技术发展路线图

随着我们迈向智能制造,分析技术显然将继续发挥更大的作用以最大程度提高吞吐量并降低成本,同时实现高良率。大数据领域的进步,将推动这些分析技术快速发展,笔者相信目前取得的进展已经带来了一些重要的研究发现,并且有助于最大限度地发挥这些分析技术的作用。

第一项重要发现是,业界正在寻求开发或增强的许多分析解决方案可以利用相同的模型开发(“静态数据”)和模型执行 / 维护(“动态数据”)结构。例如,PdM 的六步模型开发过程(图 3a 和 3b 作了总结)可用于虚拟量测甚至是良率预测。利用通用方法不仅可以节省提升这些技术所耗费的时间和精力,还使得制造商能交叉利用分析方法上不断取得的进步成果。

第二项重要发现是智能制造将扩展这些分析技术的应用范围。例如,将诊断、控制和预测的使用从晶圆厂内部扩展到供应链,这将有助于更好地把握客户需求并增强解决现场良率等问题的能力。

第三项,也许是最重要的一个发现是,SME 将继续在我们行业的分析技术应用中发挥重要作用。未来的应用千变万化,但设备和工艺专业知识(SME)仍将是半导体制造分析解决方案的关键组成部分。

图 3a. 利用 MVA 预测器及其元件的 PdM 方法,包括故障时间趋势和以置信度或区间表示的预测结果。

图 3b. PdM 方法,利用线下模型构建和优化来提供一种纳入 SME 的机制,可用于实现多种 APC 预测能力。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多