氢燃料电池技术,一直被认为是利用氢能,解决未来人类能源危机的终极方案。氢能源是中国新能源未来发展的重点领域,国家近年来开始部署氢能发展与利用,国内主要车企均已开展氢燃料电池电动汽车的研发。

近日,苏州纳格光电科技有限公司(以下简称“纳格公司”)研发的氢燃料电池电动汽车用氢气传感器通过国内某知名汽车企业的严格车规测试,未来公司将完善制备工艺,开始为国内车企开发的氢燃料电池电动汽车批量供货,全面取代进口车载氢气传感器,为下一步全面实用化进入整车奠定基础。

据了解,氢能是一种二次能源,它是通过一定的方法利用其它能源制取的,而不像煤、石油、天然气可以直接开采。氢气是一种非常活泼的易燃易爆气体,氢能产业的发展离不开氢气的检测,从制氢站、储氢站、运输车、加氢站都需要氢气的检测。以氢燃料电池汽车为例,一般需要配置 3—5 个氢气检测模块。因此,随着氢能产业的发展,氢气传感器必将迎来大规模发展和普及。但是,目前车规级的氢气检测模块尚无国产化。

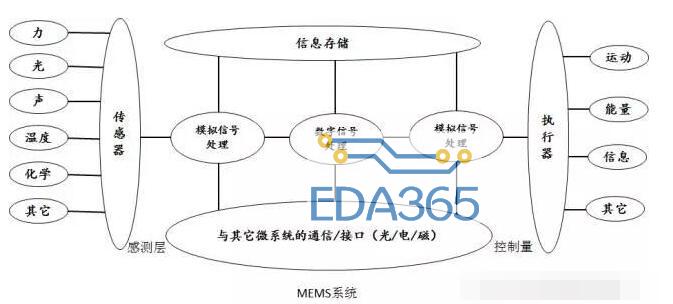

自 2017 年底纳格公司受国内某汽车企业委托,开始研发具有自主知识产权的国产氢气传感器。经过两年多的努力,公司研发团队创造性地结合了纳米材料批量印刷技术与 MEMS 工艺,研制出新型国产氢气传感器。

该传感器在性能测试方面包括精度、线性度、响应恢复时间、高温响应、低温响应、湿度、醉氢、中毒、选择性测试、15000 次冲击测试等;在环境测试方面包括湿热、结露、温度梯度、温度交变、高温 48 小时、低温 48 小时、防水防尘、跌落、加速度冲击、震动、化学试剂耐抗性等。

目前,MEMS 气体传感器基本上都是采用标准的半导体工艺制备而成,MEMS 气体传感器在工作时,核心传感区域的温度在 200℃—500℃之间,长时间高温工作对传感材料的热稳定性提出了很高的要求;而催化燃烧气体传感器在工作情况下遇到高浓度可燃气体时,传感器表面温度可能瞬间达到 600℃以上,所以对于 MEMS 气体传感器而言,耐高温冲击性也是一大考验。

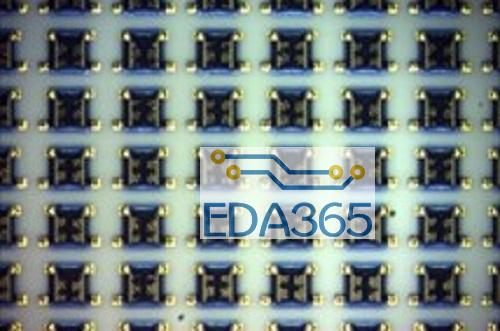

纳格公司研发团队将公司先期开发的纳米材料批量印刷技术与晶硅 MEMS 工艺创造性结合,可以一次性在 6 英寸晶圆上印刷制备 4000 个传感器芯片,大大降低了传感器制造成本,并提高了传感器性能的一致性。所采用的新材料工艺使制备的氢气传感器能够抵抗高浓度氢气带来的高温冲击,并在高低温环测中具有良好的稳定性。

苏州纳格光电科技有限公司是一家以开发纳米柔性制造与印刷电子技术及其相关产品为主的高科技公司。作为印刷电子技术中心科研成果的产业化转移基地,致力于将先进微纳米加工技术与印刷电子技术相融合,开发新型电子与传感器件。公司自成立以来,先后开发出新型金属网栅型柔性透明导电膜技术并成功转移给南昌欧菲光进行量产,随后公司又开发出基于纳米材料印刷技术的新型气体传感器,目前公司的主要产品有氢气传感器、可燃气体传感器、氧气分析仪等,后期会陆续推出便携式氢气探测仪、氢气分析仪等产品。

APP下载

APP下载 登录

登录

热门文章

热门文章