1、引言

半再生重整过程,1949年由UOP提出,是第一个利用涂铂催化剂的催化重整方法。并且伴随着过程和催化剂技术的发展不断改进处理方法,1971年UOP再次提出CCR铂重整,革新了接触反应式的重整过程。

CCR铂重整加入一移动式催化床。此独特的系统允许在设备操作时,将催化剂加入反应器或从其中移出。反应器中出来的失效催化剂流向再生塔,在这里覆盖于催化剂上的碳元素(焦炭)被烧尽并且催化剂被还原。再生的催化剂被送回反应堆的顶部。

2、氧化锆氧分析仪的重要性

在再生器里,焦炭和氧反应而燃尽。但燃烧过量将会烧毁催化剂,燃烧不充分焦炭烧不尽。这就要求此催化剂再生反应必须是可控的。这通过控制氧浓度来完成。催化剂是催化重整过程中的关键因素,故此,催化剂再生反应中氧浓度的测量与控制至关重要,在此过程中应用的氧气分析仪性能稳定准确,并且易于维护和保养是十分重要的。

3、氧化锆测氧原理

电解质溶液靠离子导电,具有离子导电性质的固体物质称为固体电解质。固体电解质是离子晶体结构,靠空穴使离子运动而导电,与P型半导体靠空穴导电的机理相似。

纯氧化锆(ZrO2)不导电,掺杂一定比例的低价金属氧化物作为稳定剂,如氧化钙(CaO)、氧化镁(MgO)、氧化钇(Y2O3),就具有高温导电性,成为氧化锆固体电解质。

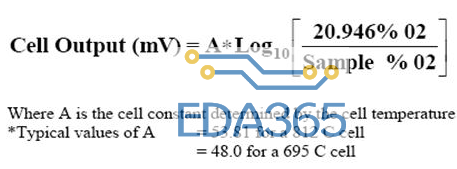

氧化锆的传感元件为封闭式管或者圆盘,由与氧化钇或氧化钙相平衡的陶瓷氧化锆制成。里层和外层的多孔铂涂层充当催化剂或电极。在高温下(一般高于1200℉/650℃)与铂电极相接触的氧分子变成离子态。只要元件两侧的氧分压相同,那么在两侧没有定向的离子净流动,亦即电流。但是如果元件两侧的氧分压不同,就会产生离子的定向流动,从而产生电势和电流。此时,电极两端产生的电势的大小为两侧氧分压之比的函数。如果一侧电极所接触的气体内氧含量已知(这一侧气体通称参比气),则可以通过运算得出另一端气体的氧含量。一般的情况下,因为空气的氧含量总是稳定在20.9%,可作为良好的参比气使用在氧化锆的测量中。

注意:

1)常数A,与工作温度相关,温度高则A值高,输出毫伏值增大

2)标定时,不能使用0标气。

3)一般应用时,需要加入压力补偿。

4、AMETEK 氧化锆简单构造以及常见故障

4.1 简单构造

某化工厂在用两台氧化锆氧分析仪,位号分别为AT-10、AT-11,分属两套重整催化剂再生装置,虽然投用时间上相差十几年,但是因为这种表已经是较为成熟的一套系统,其氧化锆的检测原理、仪表气路核心构造等几乎没有变化,除了表内电子单元本身的升级换代,唯一的大的变化就是进样气方式。

AT-10采用系统不同位置之间的压差来确保正常进样气体的流动,AT-11则使用氮气作为动力驱动样品气流动。(分析仪表取样预处理)AT-10其取样进口紧靠工艺管线,取样压力为0.25Mpa,返回出口设置在工艺压力为0.24Mpa的位置,利用其0.01的压差使得样品气在管线中循环流动。样品的返回管线一般较长,可达10米左右。其样品循环管线图如图:

样品循环管线

4.2 常见故障

因为再生器内的工艺条件极为恶劣,器内气体混着大量的氯硫化物以及焦炭的黑色杂质、油气液滴,当温度降低至100℃左右时,这些黑色杂质便凝结固化,极难清除。所以,在整个的返回管线上需要增加全时段的重伴热以保证样品气温度,不至于使杂质凝结。在实际应用中,经常出现的故障:

1.伴热效果不佳致使返回管线堵塞,样气流量下降,检测不准导致联锁停车。

2.工艺运转不正常,油气结焦等杂质窜入表内,糊住探头,造成探头灵敏度下降甚至完全无反应。

3.温度骤然变化,如:在工艺停车降温情况下的突然断电,探头因温度骤然从695℃的高温降至常温情况下,探头本体与涂层之间的热膨胀率不同,可造成涂层脱落。

氧化锆实物图

2015年10月,AT-11出现流量开关低流量报警,现场检查后发现热电阻值下降造成指示温度下降,触发联锁报警,断电检查后发现环境温度下热电阻阻值正常,回装后上电,箱体升温过程中阻值逐步下降。

经过检查,电阻与两根导线连接处绝缘出现问题,在环境升温过程中,导线热涨,导致接触形成与原来电阻体并联的另一个回路。更换绝缘良好的热电阻后,恢复正常。

5、总结

AMETEK氧化锆氧分析仪是一种以氧化锆为测量原理的氧气分析仪,它用来在拥有UOP许可的连续催化再生过程的再生器内氧含量的检测。AMETEK 氧分析仪用来分析催化剂再生器内的氧气含量。它的重要程度不言而喻。所以对于它的维护也是至关重要,本文仅是工作中的一点经验,错误之处敬请各位指正。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多