组态软件从20世纪80年代初诞生到现在已经有近20年的历程,它的出现是和PC的应用兴起密不可分的,最初的组态软件大都运行在DOS下,随着微软公司可视化界面的出现,人机交互界面的软件才开始出现。同时随着我国国民经济的发展对天然气需求越来越大,对天然气计量的准确要求就越来越高,组态软件应用也给天然气计量带来了新的概念和方法,其应用已经深入到天然气计量当中。

1、组态软件概述

1.1 什么是组态和组态软件的含义

组态(Configuration)就是用应用软件中提供的工具、方法完成工程中某一具体任务的过程。在组态概念出现之前,要实现某一任务,都是通过编写程序(如使用BASIC、C、FORTRAN等)来实现的。编写程序不但工作量大、周期长,而且容易犯错误,不能保证工期。组态软件的出现,解决了这个问题。过去需要几个月的工作通过组态几天就可以完成。

组态软件就是提供组态功能的一些软件,组态软件是有专业性的。一种组态软件只能适合某种领域的应用。组态的概念最早出现在工业计算机控制中,如DCS(集散控制系统)组态、PLC(可编程控制器)梯形图组态。人机界面生成软件就叫工控组态软件。其实在其他行业也有组态的概念,如AutoCAD、PhotoShop、PowerPoint都存在相似的操作,即用软件提供的工具来形成自己的作品,并以数据文件保存作品,而不是执行程序。组态形成的数据只有其制造工具或其他专用工具才能识别。不同之处在于,工业控制中形成的组态结果是用在实时监控的。组态工具的解释引擎要根据这些组态结果实时运行。从表面上看,组态工具的运行程序就是执行自己特定的任务。

1.2 组态软件的组成、功能和特点

组态软件组要包括人机界面软件(HMI)、基于PC的控制软件以及生产执行管理软件。

组态软件的功能:(1)工业生产过程的动态可视化控制;(2)生产过程中生产数据的采集和管理;(3)生产过程监控报警;(4)报表功能;(5)基于网络数据的上传和相应控制。

组态软件的特点:(1)延续性和可扩充性,用通用组态软件开发的应用程序,当现场(包括硬件设备或系统结构)或用户需求发生改变时,不需作很多修改即可方便地完成软件的更新和升级;(2)封装性(易学易用),通用组态软件所能完成的功能都用一种方便用户使用的方法包装起来,用户不需掌握太多的编程语言技术(甚至不需要编程技术),就能很好地完成一个复杂工程所要求的所有功能;(3)通用性,每个用户根据工程实际情况,利用通用组态软件提供的底层设备(PLC、智能仪表、智能模块、板卡、变频器等)的I/O Driver、开放式的数据库和画面制作工具,就能完成一个具有动画效果、实时数据处理、历史数据和曲线并存、具有多媒体功能和网络功能的工程,不受行业限制。

2、系统应用概述

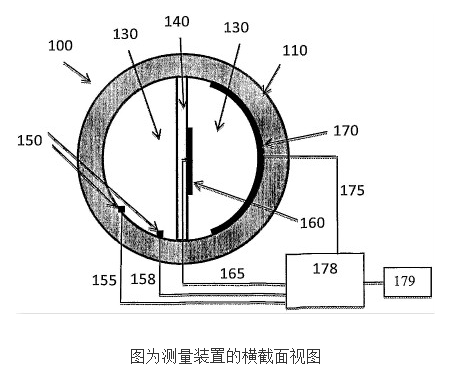

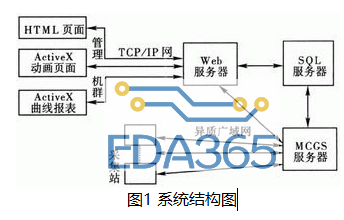

我们这里应用的是MCGS组态软件,在天然气计量项目中,包括大大小小的工作站,首先每个站都配有精度极高的压力、差压、温度变送器、数据采集卡,进行天然气流量数据的测量和采集,这些数据传送到上位机和MCGS软件结合使用,从而完成现场数据采集、数据存储、报表打印、报警等功能,这些功能的实现,便于现场工作人员对生产进行监控和控制,从而形成我们整个系统中的一个站点。所有的站点通过计算机的联网,将计量数据传送到我们调度中心的服务器上,在调度中心的服务器上我们安装了MCGS的IE版本,现场工作站可以通过微波、modem、串口通讯等方式把现场数据传送到服务器上,在调度中心的服务器上组态并发布,从而形成基于Web的上位机管理系统。管理者利用上位机管理系统从Internet浏览器实时了解生产数据、数据曲线、历史存盘数据等,及时掌握生产动态。同时,基于Web的上位机管理系统充分发挥服务器和管理的功能,发挥数值计算能力和统计汇总功能,使得整个系统的潜能得以发挥。系统结构图如图1。

图1 系统结构图

3、系统功能

实时采集管道运行的差压、压力、温度、瞬时流量、日累计气量、月累计气量、年累计气量,这些数据实时显示保存,方便查询。

自动补偿功能,对于检修、停电以及更换计量器具可以利用气量补偿功能。

实时显示输气站的工艺流程图,并显示运行情况以及各个对应点的生产参数,如温度、压力、差压、瞬时流量等。

实时显示各参数趋势曲线图。

打印以及查询小时报表、日报表、月报表以计量从参数设置情况。

通过界面及时修改天然气计量参数。

黑匣子功能,自动记录参数修改以及运行状态变化情况,该数据无法修改,方便对异常情况进行查询了解。

报警功能,对出现可能产生危险事故的情况进行报警并通过声音通知工作人员。

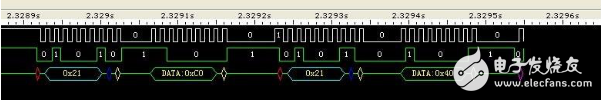

进行远程数据交换,便于上位机管理。

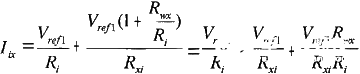

4、站控介绍

为了提高计量系统的计量精度和自动化程度,我们采用的工控机为研华工控机,温度变送器为A级Pt100的铂热电阻测量,压力和差压变送器为日本横河公司变送器。变送器信号经由西门子公司PLC将现场传送过来的模拟信号转换为数字信号传入计算机。在上位机中我们采用MCGS工控组态软件将传送过来的数字信号的温度、差压、压力这三个物理量来计算管道内天然气的瞬时流量。同时,在上位机中利用MCGS强大的组态功能,实现了报表、报警、曲线、数据实施显示等功能。另外,还可以利用MCGS二次仪表通讯功能,根据现场气量大小、瞬时流量、用户需求压力等调整仪表的量程范围,使现场的值始终保持在仪表量程合理的范围之内,保证计量的精确,大大减少了人工作业,提高了站控系统的智能化自动化。

5、服务器组态以及网络的发布

当站内数据通过通信线路传送到调度中心服务器上的时候,选用MCGS的IE版本,利用传送过来各个计量站点的数据组态,实现曲线、报表、实时显示、历史曲线、历史数据浏览等功能,并通过网络发布于局域网。管理机根据各自的权限,通过IE就可以方便地浏览各个画面,包括数据显示、报表、历史曲线和数据、动画显示,使管理者清楚地了解现场的生产情况。基于Web的上位机管理系统可以很好地适应远程传输数据慢的特点,即使是使用调制解调器的情况下也能很好工作,这就可以让管理人员在家里了解系统状态;还能利用管理机的图形功能绘制动画,发挥服务器的数据计算功能统计数据,使得整个系统得到充分应用。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多