系统采用电压闭环控制方式,调节器采用变参数数字PI算法,实现了模拟系统难以实现的复杂算法和方便灵活的移相控制方案。通过一台2 kW样机进行了实验,实验系统的开关频率为2 kHz。

引言

移相全桥ZVS DCDC变换器是目前应用最广泛的软开关电路之一。作为一种具有优良性能的移相全桥变换器,其两个桥臂的开关管均在零电压软开关条件下运行,开关损耗小,结构简单,顺应了直流电源小型化、高频化的发展趋势,因此在中大功率DCDC变换场合得到了广泛应用,而系统数字化控制可进一步提高系统的可靠性。数字化系统具备完整的可编程能力,它使程序修改、算法升级、功能移植都非常容易,相对于模拟控制方式具有明显的优势。DCDC变换器的数字化控制是当前的研究热点之一。本文分析了主电路原理,采用TMS320LF2407作为主控芯片实现了ZVS DCDC变换器的全数字控制,并给出了实验结果。

1 主电路拓扑及工作原理

ZVS PWM DCDC全桥变换器的主电路结构如图1所示,其主要波形如图2所示。由图1可见,电路结构与普通双极性PWM变换器类似。 Q1、D1 和Q4、D4组成超前桥臂、Q2、D2和Q3、D3组成滞后桥臂;C1~C4分别是Q1~Q4的谐振电容,包括寄生电容和外接电容;Lr是谐振电感,包括变压器的漏感;T副方和DR1、DR2组成全波整流电路,Lf、Cf组成输出滤波器,RL是负载。Q1和Q3分别超前Q4和Q2一定相位(即移相角),通过调节移相角的大小来调节输出电压。由图2可见,在一个开关周期中,移相全桥ZVS PWM DCDC变换器有12种开关模态,通过控制4个开关管 Q1~Q4,在A、B两点得到一个幅值为Vin的交流方波电压;经过高频变压器的隔离变压后,在变压器副方得到一个幅值为Vin/K的交流方波电压,然后通过由DR1和DR2构成的输出整流桥,得到幅值为Vin/K的直流方波电压。这个直流方波电压经过Lf和Cf组成的输出滤波器后成为一个平直的直流电压,其电压值为

UO=DVin/K(D是占空比)。Ton是导通时间,Ts是开关周期(Ts=t12-t0)。通过调节占空比D来调节输出电压UO。

图1 变换器主电路结构

图2 变换器主要波形

由波形图可见,移相全桥电路控制方式的特点是:

① 在一个开关周期Ts内,每个开关导通时间都略小于Ts/2,而关断时间略大于Ts/2。

② 同一个半桥中,上、下两个开关不能同时处于开通状态,每个开关关断到另一个开关开通都要经过一定的死区时间。

③ 比较互为对角的两对开关管Q1、Q4和Q2、Q3的开关函数波形,Q1的波形比Q4的波形超前0~ Ton/2时间,Q2的波形比Q3的波形超前0~ Ton/2时间,因此Q1和Q2为超前桥臂, Q3和Q4为滞后桥臂。

2 控制芯片TMS320LF2407A

TMS320LF2407A是TI公司设计的一种数字信号处理器,具有接口方便、编程简单、稳定性好、精度高、方便以及可重复性等优点。TMS320LF2407A部分功能如下:

① 工作电压3.3 V,有4种低功耗工作方式。电路设计时需考虑电平转换,不要超过DSP的工作电压。

② 单指令周期最短为25 ns(40 MHz),最高运算速度可达40MIPS,四级指令执行流水线。低功耗,有利于电池供电的场合;而高速度非常适用于电动机的实时控制。

③ 拥有2个专用于电动机控制的事件管理器(EV),每一个都包含:2个16位通用定时器,8个16位脉宽调制(PWM)输出通道,1个能够快速封锁输出的外部引脚/PDPINTx(其状态可从COMCONx寄存器获得),可防止上下桥臂直通的可编程死区功能,3个捕捉单元,1个增量式光电位置编码器接口。

④ 16通道10位A/D转换器,具有可编程自动排序功能,4个启动A/D转换的触发源,最快A/D转换时间为375 ns。

⑤ 控制器局域网(CAN)2.0B模块。

⑥ 串行接口SPI和SCI模块。

⑦ 基于锁相环的时钟发生器(PLL)。

⑧ 41个通用I/O引脚。

⑨ 32位累加器和32位中央算术逻辑单元(CALU);16位×16位并行乘法器,可实现单指令周期的乘法运算;5个外部中断。

⑩ 1149.11990 IEEE标准的JTAG仿真接口。

很宽的工作温度范围,普通级为-40~85 ℃,特殊级为-40~125 ℃。

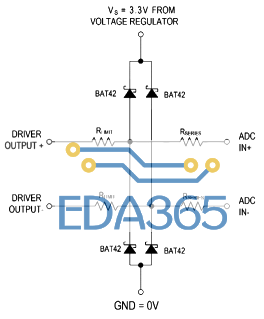

3 系统的数字实现

图3为变换器硬件结构框图。由图可见,系统采用闭环控制方式,将变换器两侧的电压、电流经霍尔检测电路检测并转换成相应的电压信号进行滤波,所得的反馈信号一方面送入DSP片内进行A/D转换后进行闭环控制运算,同时送到故障保护电路。本系统电压环采用PI调节器。数字PI调节器根据给定值和反馈信号值进行偏差调节,其输出结果决定了超前、滞后臂之间PWM驱动波形移相角的大小,从而使控制量跟踪给定量;DSP发出的驱动信号经电平转换电路进行电平转换后,送到驱动芯片M57962L形成最终的IGBT驱动信号。故障保护电路则对电流、电压反馈信号进行判断、处理,在故障发生时给出故障信号并从软件上置 PWM为无效方式,硬件上立即封锁IGBT驱动,对系统进行保护。数码管显示电路由带SPI接口的MAX7219和多位数码管组成。MAX7219适合标准的SPI通信方式,同时还具有译码、驱动及数据锁存功能。每片MAX7219能以扫描方式对4位数码管进行智能化管理,大大降低了微处理器用于实时显示的时间。

图3 变换器硬件结构框图

3.1 基于DSP的直接移相脉冲生成方法

移相是滞后臂驱动相对于超前臂驱动之间的一个周期性延时,其延时角即为移相角。设PWM1/PWM2驱动超前臂开关管,PWM3/PWM4驱动滞后臂开关管,每个桥臂上下两管之间的驱动互补且带死区。在实现中

图4 基于DSP的直接移相脉冲生成方法

可以固定超前臂的驱动在每一周期的T0时刻发出,那么只要延迟移相角Φ对应的时间再发生全比较事件则可以得到滞后臂的驱动,可以实现0°~180°范围内的自由移相。由图4可见,定时器T1的计数方式为连续增减模式,在计数器T1CNT=0和T1CNT=T1PR时分别更新CMPR1和CMPR2的值,这一过程可以分别在T1的下溢中断和周期中断中完成。设移相角Φ对应的延迟时间为Td,显然在0~T/2、T/2~T时间段内,CMPR1、CMPR2值的关系可分别表示如下:

这种脉冲生成方法只需用到DSP的PWM1~PWM4的4个口,而且可以利用死区设置寄存器可编程地直接设置死区,因此非常灵活方便,简单可靠。

3.2 系统软件设计

系统软件主要有主程序和中断服务程序两大部分。主程序主要是完成系统初始化、开关机检测、开关机初始化,然后进入主程序循环等待中断,图5为主程序流程。中断服务程序包括周期中断程序、下溢中断程序等。在周期中断程序中完成读取电压采样值、数字滤波、实施控制算法、启动电流A/D转换、调节器运算程序等工作。如果系统出现故障,则外部硬件产生信号去封锁脉冲放大和整形电路,同时产生信号送DSP,产生中断封锁脉冲输出。为了达到更好的控制效果,调节器采用变参数数字PI算法,其控制思想是按照电压误差e(k)的正、负及上升、下降趋势,将反馈电压一个周期的波动分为6个区间,在不同的区间调用不同的 PI参数,从而实现最佳PI 调节,其数学表达式为:

其程序流程如图6所示。

图5 主程序流程 图6 变参数PI算法流程

4 实验结果

根据前述方案搭建了实验系统,实验中采用三菱公司的智能功率模块(IPM)PM200DSA120作为逆变器的主开关器件。它抗干扰能力强、开关速度较快,功耗较低,具有驱动电源欠压保护、桥臂对管互锁保护、 过流保护以及过热保护等功能。开关频率为fs=10 kHz,开通时间为ton=1.4 μs,关断时间为toff=2.0 μs。实验波形如图7至图9所示。图7为 PWM1、PWM2的互补波形,由图可知,它们之间存在死区,该死区是可编程的,可根据实际情况来确定。图8为PWM1、PWM3之间的移相15°的波形,该移相角可通过程序来控制,根据给定及负载的大小进行自动调节。图9为T1管的驱动波形,正电压大约为15 V,负电压大约为9 V。

图7 PWM1、PWM2的互补波形

图8 PWM1、PWM3移相15°波形

图9 IGBT的驱动波形

5 结论

本文研究的是移相全桥全数字ZVS DC/DC变换器,具体分析了它的工作原理,给出了其数字实现方案,并进行了实验。实验结果说明了方案的可行性。基于DSP的移相全桥全数字ZVS DC/DC变换器结构简单,工作可靠,易于实现,调试方便,功能完善,动静态性能与模拟变换器一样好,有很好的应用前景。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多