1 引言

中频逆变电源,是广泛应用于飞机、舰船、雷达、通信、导弹、车辆的标准供电系统,为了进一步提高了中频逆变电源的可靠性和静、动态性能,除在主电路上进行优化设计外,采用数字控制技术也被证明为有效的措施。新一代数字信号处理器TMS320LF240X系列既有高速的运算能力,高可靠性等一般DSP芯片的特点,还在片内集成了如A/D变换器,PWM发生器,脉冲死区发生器等外设电路,使其不仅可广泛应用于电机控制,还可应用于高频开关电源的控制。目前,数字控制已经在功率变换电路中得到了广泛的应用。, 本文将介绍采用TMS320F2407芯片的中频逆变电源数字控制系统,并给出了实验结果。

2 系统构成及控制原理

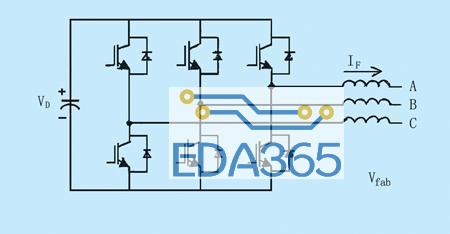

图1系统构成简化原理图

2.1系统构成

该系统由主电路和控制电路两部分组成, 图1为系统构成简化原理图。该中频逆变电源主电路采用以IGBT为开关器件的单相逆变电路, 采用全桥电路结构,经过LC低通滤波器,滤去高频成分,在滤波电容两端获得相应频率的光滑的正弦波。控制技术采用了控制逆变电源的主流方法:正弦脉宽调制(SPWM)法。输出电压和电感电流通过采样网络,将输入信号转换为TMS320LF2407所需要的电平,接至TMS320LF2407的A/D转换口。逆变器的保护电路可分为过压和欠压、过流(过载)等几个部分,一旦出现故障,保护电路直接或经过一段延时后封锁驱动脉冲控制信号,直到故障解除后,才可恢复正常工作。串行通信接口SCI模块是一个可编程的全双工串行通讯接口,支持CPU与其使用标准格式的异步外设之间的数字通讯。通过串行通信接口SCI模块,可以实现中频电源和微机/计算机网络之间的双向通讯调控功能。DSP控制单元输出的PWM信号必须经过驱动单元后才能送到IGBT。驱动电路可以实现主电路和控制电路之间的信号连接,并且满足主电路和控制电路之间的电气隔离。

[page]2.2 控制原理

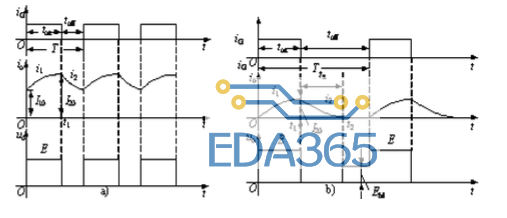

系统采用了输出电压和电感电流瞬时值反馈的电流SPWM控制方案。其中,电压外环采用比例积分调节, 电流内环采用比例调节。输出电压的瞬时信号经调理采样生成后直接反馈,与参考正弦电压比较,使输出电压稳定在设定值上,并抑制输出电压的畸变。电感电流瞬时信号的调理采样值等于负载电流加滤波器电容电流,而滤波器电容电流为输出电压的微分,所以电流内环反馈相当于在电压反馈中加了一个比例微分超前校正网络,可使系统更加稳定。电压误差信号,经电压调节器综合,作为电流内环的给定信号。其与电感电流反馈值比较得到的误差送到电流调节器中,作为调制波与三角载波进行交截产生SPWM开关信号,控制各桥臂IGBT管的导通与关断。

3 控制策略

下面介绍本系统的主要控制策略:

3.1 开机软起动:

一般地,逆变电源在开机后,需要经过一段软起动过程,让输出电压升至额定电压,以避免对负载和变压器的冲击。软启动是通过在数字PI调节中将直流给定量分几次叠加至设定值来实现。这样可有效防止输出交流电压出现较大的超调。

[page]3.2系统中心值的整定:

在用数字实现的过程中,我们要注意使得进行比较的相应的电压、电流、三角载波的中心值要一致。否则,会导致输出电压波形畸变。逆变器的输出电压,经过调理电路,送到DSP的A/D模块的模拟输入通道的正弦信号为中心值为1.65,幅值不超过1.65的单极性交流信号。逆变器输出电压的采样正弦信号,进入DSP的A/D模块进行转换后, 采样正弦信号数字量为:

(1)

反馈电压信号的中心值为512,基准正弦信号的中心值和输出电压的周期有关,两者的中心值经常会不统一。为了便于软件的实现,将两者的中心值均定为512。因为有:

(2) 即电压误差是中心值为零的正弦信号。也就是,进入电压调节器的是中心值为零的正弦信号。

由于反馈电流的中心值为512,故电压调节器的输出需加上数字量512,得到中心值为512的。有:

(3)

电流误差信号的中心值为0,由于三角载波的中心值为也是输出电压的周期有关,即与三角载波进行SPWM 控制的信号的中心值必须是一样的。因此,电流误差信号必须加上三角载波的中心值,才能与三角载波进行SPWM 控制。

3.3 使用改进的PI算法:

在实际应用中,考虑到一些具体情况,还需对PI调节加以一定的限制,针对不同的情况采取最佳控制方法。

系统中设置偏差阈值,当,PI控制取消积分作用,用P控制;,引入积分作用。该方法的实质是:当被控量与设定值的偏差较大时,取消积分作用,以免积分作用使系统的稳定性减弱,超调量加大;当被控量接近设定值时,加入积分作用,以便消除静差,提高控制精度。

可设逆变器的输出的电压的上限,下限值为。执行如下操作:当

时,取消积分运算;当时,;取消积分运算。即通过限幅防止控制量的饱和,控制量的饱和主要是由于积分项的饱和而引起的。积分饱和会导致被控量出现较大超调和长时间的波动,这对控制系统是不利的。

当在输出变化较小时,通过计算得到的PWM控制寄存器的值可能也会有小幅度的振动,这样会使系统不稳定。若设置适当的死区范围,则可以消除由此引起的振荡,又不会太大影响输出精度。时,u(k)=u(k-1),控制量保持不变;当,按照PI算法,计算输出控制量。其中为死区的阈值,依据系统的控制精度的要求来确定。设置死区可以减少执行机构的频繁动作,增强系统运行的稳定性。

[page]3.4 保护控制:

数字化控制的电源系统中,一般设置保护硬件和软件两套保护系统,确保出现故障能有效保护。通常是由硬件电路负责故障状态的快速检测,再通过软件或硬件保护及时封锁开关管的驱动脉冲。逆变器系统中保护及监控部分通常包括过/欠压,过/欠流等。故障保护的监控过程为:通过采样及A/D转换将各种信号的数字量送到DSP,与相应的保护门限值进行比较,若超过门限值则采取保护措施。这样不仅实现简单而且还可以监控各类故障,便于维护。由于故障保护是需要实时监控的,而且一旦发生故障应及时采取相应措施控制输出。因此应在主程序中对各保护状态量进行实时查询

4 软件设计

通过前面的分析我们可以知道,逆变桥的SPWM信号由片内PWM模块实现,波形的控制和调节都需要在PWM调节周期中完成,属于定时器管理事件。在进行电压调节器、电流调节器计算时还需要实时获得、处理采样值,这里主要利用片内A/D模块。另外,在和单片机进行通信时可以利用SCI口实现,各类保护则是需要不断查询各个状态量,根据其具体数值采取相应的动作。系统软件总的流程框图如图2:

图2系统软件的总体结构流程框图

程序首先对一些寄存器进行设置,并且初始化所有的变量。然后使能所需的中断,启动定时器。开始执行后台一些对实时要求不高的程序,比如通讯等功能。CPU的中断INT2,INT6按照一定的时间打断后台程序的执行,让CPU执行一些实时要求高的程序,比如正弦波发生程序,电流、电压采样。

因为本系统对软件的实时处理能力要求很高,所以绝大多数功能模块是在中断子程序中完成的。而且由于系统的功能模块繁多,所以各模块应根据系统的要求严格按照先后顺序执行,以保证各模块互不干扰,协调工作。INT2为定时器的中断子程序,是最重要的一个子程序,在该子程序中主要完成对逆变器的控制,因此其中断优先级最高。一旦出错那么整个系统的输出就会发生畸变。最后是A/D的中断子程序,在该子程序中读取输出电压和输出电感电流的转换结果。

[page]5 实验结果

本章通过实验将双闭环技术对中频逆变器的控制效果进一步加以验证,给出了实验结果具体的实验参数如下:输入直流母线电压270V;输出电压115V/400Hz;载波频率25kHz; 输出滤波电感3.4mH;输出滤波电容3u; 输出功率 。采用的控制芯片为TI公司的TMS320LF2407。图3、图4分别是阻性负载和感性负载时输出电压及电感电流波形。其中,CH1使用的是1:500的差分探头。可以看出,输出电压波形的正弦性较好。测得阻性负载时总谐波含量为THD=1.124%,感性负载时总谐波含量为THD=1.620%。

图3阻性负载时输出电压及电感电流波形

(CH1:滤波电感电流波形;CH2:输出电压波形)

图4感性负载时输出电压及电感电流波形

(CH1:滤波电感电流波形;CH2:输出电压波形)

6 结论

本文所介绍的中频SPWM逆变电源数字化控制系统以DSP作为主控芯片,结构紧凑,可靠性高,而且成本低,调试方便,充分体现出了数字控制的优势。总之,全数字化的实现大大减少了中频SPWM逆变电源所需要的元器件,降低了生产成本,提高了集成度,使实现系统智能模块化成为可能,并增加了系统的可靠性;全数字化还使得系统具有很强的可编程性,这样使系统更易于更新和升级。 『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多