GaN和SiC将区分使用

2015年,市场上或许就可以稳定采购到功率元件用6英寸SiC基板。并且,届时GaN类功率元件除了硅基板之外,还有望使用GaN基板。也就是说,2015年前后,SiC制功率元件与GaN类功率元件就均可轻松制造了。

在对大幅减少电力转换器中的电力损失以及缩小电力转换器尺寸有强烈要求的用途方面,估计会采用SiC及GaN。两种元件最初将根据使用终端的电力容量及开关频率区分使用。

GaN将主要用于中低容量用途,SiC将主要用于大容量用途。而且,由于GaN制功率元件更适合高速开关动作,因此要求更高开关频率的用途估计会采用GaN。

SiC功率元件有望降低成本,SBD或将降至硅二极管的两倍

与硅制功率半导体元件相比,SiC制功率元件的电力损失小,可以高速开关,而且耐热性高等,性能更加出色。SiC制肖特基二极管(SBD)于2001年投产,SiC制MOSFET于2010年投产,其中SiC制SBD已被配备于空调及铁路车辆用逆变器等,SiC制功率元件的采用正在逐步扩大。

新日本制铁开发的6英寸SiC基板

但SiC制功率元件要进一步普及到混合动力车及电动汽车等电动车辆、工业设备以及白色家电的电源电路等领域,价格及性能方面还存在课题。SBD仍十分昂贵,SiC制MOSFET不仅价格高,而且没有完全发挥出SiC的出色材料特性。不过,有助于解决这些问题的研究成果接连问世(表1)。

6英寸基板将于2012年面世

对降低SiC制功率元件的成本十分重要的是,制造元件时使用的基板的大小。基板的口径越大,功率元件的生产效率越高,也就越有利于降低成本。

目前已产品化的功率元件用SiC基板的最大口径是4英寸,估计6英寸产品最早将会在2012年内面世。除了SiC基板份额居首的美国科锐之外,新日本制铁也宣布将在2012年开始样品供货SiC基板。2015年以后,估计会有多家企业提供基板,而且结晶缺陷更少。

与3英寸扩大至4英寸相比,口径扩大至6英寸对降低成本起到的作用更大。其原因是,目前硅制功率元件都使用口径为6~8英寸的硅基板制造,6英寸SiC基板面世后,更加便于在生产SiC制功率元件时沿用现有装置。

据法国调查公司Yole Developpement介绍,采用4英寸基板的SBD价格为每安培输出电流约16美分。采用6英寸基板之后,有望降至每安培10美分以下。

目前,用于电源电路用途的硅制二极管方面,“耐压600V、输出电流为5A的产品为25日元左右”(功率半导体技术人员)。也就是说,如果6英寸基板能够稳定供应,SiC制SBD的价格将降至硅制二极管的1.5~2倍左右。如果能够实现这样的价格,估计SiC制SBD将会“迅速普及”(该技术人员)注1)。

注1) 6英寸基板面世后,便于生产电动车辆所需要的、每个芯片可承受100A以上大电流的10mm见方以上大尺寸芯片。

导通电阻降至1/20以下

SiC制SBD的普及出现曙光,而SiC制MOSFET的开发焦点则是如何发挥SiC的出色材料特性。其中,为减少导通时的损失而降低导通电阻的研发正在推进之中。目标是将导通电阻降至Si制功率元件的1/10以下。

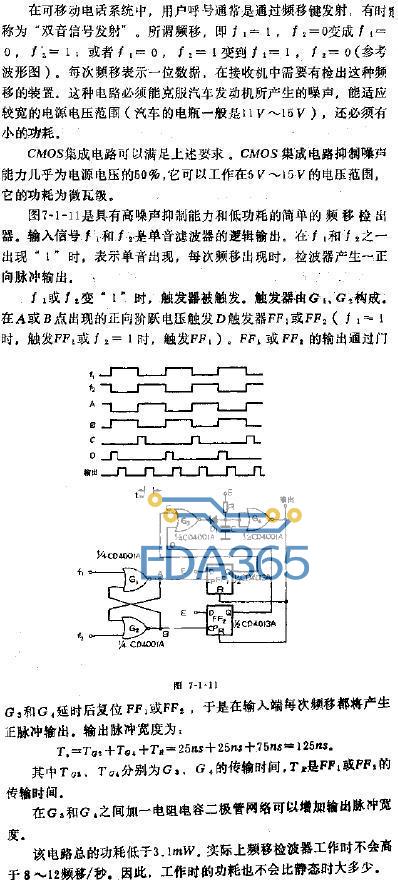

罗姆2011年12月发布了实现这一目标的沟道型MOSFET。通过减小通道电阻及基板电阻,降低了导通电阻,从而在耐压600V下实现了0.79mΩcm2的导通电阻,在耐压1200V下实现了1.41mΩcm2(图1)。据该公司介绍,与原来的硅制MOSFET相比,导通电阻不到1/20,与已量产的SiC制MOSFET相比也不到1/7。

图1:在耐压600V下导通电阻低于1mΩcm2

罗姆试制出了在耐压600V下导通电阻低于1mΩcm2的沟道型SiC制MOSFET。与该公司的原产品相比,通道电阻约降低了80%,基板电阻约降低70%,导通电阻还不到一半(a)。通过采用栅极和源极都形成沟道的“双沟道构造”,减轻了栅极部分的电场集中效应(b)。

罗姆表示将在争取2013年度内使沟道型SiC制MOSFET实用化。

内置回流二极管

在提高SiC制MOSFET性能的同时,通过减少部件数量,抑制采用SiC制功率元件时的成本增加的研发也在进行之中。

典型例子是松下2011年12月作为研发成果发布的内置有回流二极管的SiC制MOSFET。该产品通过内置回流二极管来减少逆变器电路中的部件数量,从而实现了电路的低成本化及小型化。

此前,MOSFET内置的二极管启动电压高达约2.5V,难以达到实用水平。而松下的试制品将该电压降低到了0.5V。而且,据松下介绍,SiC制二极管的温度特性优于普通SBD(图2)。尽管松下没有具体的商业化计划,但估计约两年后可以解决实用化所面临的技术课题。

图2:温度特性优于SiC制SBD

松下试制出了内置有回流二极管的SiC制MOSFET。据该公司介绍,与普通的SiC制SBD相比,内置二极管的温度特性十分出色。获得某一电流输出值所需要的正向电压在高温下也不易发生变化。

氧化镓比SiC耐压高且损耗低

“实际上Ga2O3是很有意思的材料”(熟知功率半导体元件的研究人员)。

与正作为新一代功率半导体材料而在推进开发的SiC(碳化硅)及GaN(氮化镓)相比,因有望以低成本制造出高耐压且损耗低的功率半导体元件(以下称功率元件),作为氧化镓一种的β型Ga2O3吸引了众多目光。

契机是日本信息通信研究机构(NICT)、田村制作所及光波公司共同开发出的β型Ga2O3晶体管(图1)注1)。具体就是把肖特基结型金属用作栅极电极的“MESFET”(金属半导体场效应晶体管,metal-semiconductor field effect transistor)。

注1) 此次的部分开发是通过NEDO的委托业务“节能革新技术开发业务——挑战研究‘超高耐压氧化镓功率元件的研发’”实施的。基板制造由田村制作所与光波公司负责,外延层形成由京都大学、东京工业大学及田村制作所负责,工艺由NICT负责。

尽管该晶体管采用不形成保护膜(钝化膜)的简单构造,但耐压却高达257V,漏电流仅为5μA/mm。“本来是抱着能工作就可以的期望制造的,但结果却好得超出了想象。这是只有氧化镓才能实现的值”,NICT未来ICT研究所超高频ICT研究室主任研究员东胁正高开心地表示。

材料性质比SiC及GaN还要出色

比SiC或GaN耐压高且损耗低的功率元件之所以能够实现,是因为其材料性质参数比两种材料都要出色(图2(a))。其中,带隙和绝缘破坏电场较大。

图3 NICT等利用β型Ga2O3试制出了晶体管(a、b)。尽管构造简单,但耐压高达257V(c)。((a)的图片来自于NICT等)

在Ga2O3中,化学性质比较稳定的是β型,其带隙为4.8~4.9eV。该数值是硅的4倍以上,而且高于3.3eV的SiC和3.4eV的GaN。绝缘破坏电场为8MV/cm左右,相当于硅的20倍以上、SiC或GaN的两倍以上。

图4 β型Ga2O3的带隙及绝缘破坏电场特别大,低损耗性指标“Baliga性能指数”较高(a)。因此,制造相同耐压的功率元件时,β型Ga2O3与GaN或SiC相比,导通电阻会变小(b)。

因此,从理论上来说,制造相同耐压的单极性功率元件时,β型Ga2O3与SiC或GaN相比,可以减小导通电阻(图2(b))。而导通电阻的降低,有助于减少电源电路中的电力损耗。

耐压上也有望超过SiC。比如,通过设置形成保护膜来减轻电场向栅极集中的“场板”的单极晶体管,“估计可达到3k~4kV”(NICT的东胁)。

而单极元件——SiC制MOSFET的耐压一般为1kV左右,提高了耐压的双极元件“应该也很难达到3kV以上”(东胁)。

β-Ga2O3还有一个特点,就是在制作基板时可采用“FZ(floating zone,悬浮区熔法)”及“EFG(edge-defined film-fed growth,导模法)”等溶液生长法,这两种生长法能够以低成本量产结晶缺陷少且口径大的基板。

FZ法及EFG法已被实际用于蓝宝石基板的制造。蓝宝石基板是制作蓝色LED芯片的基板,特点是价格便宜,结晶缺陷少,而且大尺寸产品的口径可达到6~8英寸。而SiC基板及GaN基板一般采用气相法制造,所以减少结晶缺陷以及扩大口径都较为困难。

此次试制的晶体管使用的Ga2O3基板就是采用FZ法制成的,但外形尺寸还很小,只有6mm×4mm注1)。“将来制造口径为6英寸的Ga2O3基板时,估计成本可降至1万日元左右。SiC基板是无法做到如此便宜的”(NICT的东胁)。

注1)此外,还有采用EFG法制成的2英寸见方基板。

此外,Ga2O3基板能够以低于SiC或GaN的温度在基板上形成外延层,所以有助于降低制造时的耗电量并削减设备成本。如果采用名为“Mist CVD法”的方法,生长温度还不到500℃注2)。而GaN或SiC一般需要1000℃以上的温度。

注2)此次试制的晶体管进行外延层生长时采用了MBE法。

首先从制造MOSFET开始

Ga2O3中隐藏着巨大的潜力,但研发的全面目前才刚刚开始。试制出的晶体管不仅耐压、输出电流及电流的导通/截止比都还达不到要求,漏电流也较大,而且还存在常闭工作等课题注3)。但“与采用GaN的功率元件的开发初期相比,估计解决课题所花费的时间会较短。目前已找到形成保护膜等解决问题的头绪”(NICT的东胁)。

注3)此外,还存在难以制成p型晶体管的课题,但功率元件使用的是n型,所以问题不大。

据NICT介绍,当前的目标是在2015年之前利用Ga2O3制造出口径为4英寸的基板和MOSFET,2020年的目标是开始作为功率元件进行小规模量产。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多