1 RFID 技术与EPC 代码

1.1 RFID 技术

RFID射频识别是一种非接触式的自动识别技术,它通过射频信号自动识别目标对象并获取相关数据,识别工作无须人工干预,可工作于各种恶劣环境。RFID技术可识别高速运动物体并可同时识别多个标签,操作快捷方便。RFID是一种简单的无线系统,只有两个基本器件,该系统用于控制、检测和跟踪物体。系统由一个询问器(或阅读器)和很多应答器(或标签)组成。RFID标签中存储一个唯一编码,通常为64bits、96bits甚至更高,其地址空间大大高于条码所能提供的空间,因此可以实现单品级的物品编码。RFID标签芯片的内部结构主要包括射频前端、模拟前端、数字基带处理单元和EEPROM存储单元四部分。

读写器与标签之间是利用无线感应方式进行信息交换的, 它具有以下特点: 可以非接触识别; 无需"视线"所及, 可以穿过水、油漆、木材甚至人体进行识别; 可以识别快速移动物品; 可同时识别多个物品等。在RFID 系统的应用中, 标签附着在被识别的物体上( 表面或内部) , 一旦带有电子标签的被识别物体进入可识读范围时, 读写器以自动无接触的方式将约定的信息从标签中读取出来, 从而完成自动识别物品或者自动收集物品标志信息的功能。采用RFID 最大的好处是可以对企业的生产过程进行可视化管理, 以有效地降低成本。因此, 越来越多的制造商都在关心和支持这项技术的发展与应用。

1.2 EPC 代码

EPC的全称是Electronic Product Code,中文称为产品电子代码。EPC的载体是RFID电子标签,并借助互联网来实现信息的传递。EPC旨在为每一件单品建立全球的、开放的标识标准,实现全球范围内对单件产品的跟踪与追溯,从而有效提高供应链管理水平、降低物流成本。EPC是一个完整的、复杂的、综合的系统。EPC/RFID技术应用于仓库管理领域的优势EPC /RFID电子标签的数据特点是:1、无接触读取 2、远距离读取 3、动态读取 4、多数量、品种读取 5、标签无源 6、海量存储量 等优势 这些都是条码无法比拟的,因此采用EPC电子标签技术,可以实现数字化库房管理;并配合使用EPC编码,使得库存货品真正实现网络化管理。

2 基于RFID 的某汽车制造企业生产物流管理信息系统

2.1 系统的需求分析

某汽车制造企业总装车间的生产物流按工艺流程进行, 总装车间主要完成车身与底盘的组装以及内饰件的安装, 通过调查研究与分析, 该总装车间的生产物流管理系统大致存在如下问题:

( 1) 在装备过程中, 各环节的信息录入均由手工完成, 经常出现抄录错误, 导致工作步骤不能正常衔接, 影响了整个生产流通。

( 2) 车间工人实行的是每日一班工作制, 每班的工人人数是固定的, 有时由于原材料短缺或设备故障等原因而使部分工人的工作量不能达到饱和, 从而增加了生产成本。

( 3) 当发现产品有缺陷时, 由于记录的不完全和数据的不统一, 不能及时查询到具体的负责人员。

( 4) 生产线与仓库沟通衔接不够好, 导致配料效率低。

( 5) 管理人员不能直观及时地了解生产线状况, 从而不能根据生产实际情况及时调整作业计划, 便利地解决生产中的问题。

根据上述需求分析, 信息传递的延迟以及信息的不准确是整个问题的关键, 因此要改善生产管理的效果, 降低产品的成本, 必须从根本的信息采集技术入手, 从而改变生产过程中的信息传递方式。基于这种情况, 提出了基于RFID 的物流管理信息系统。

2.2 系统总体结构设计

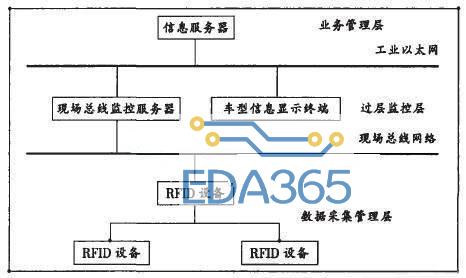

通过上述的需求分析, 建设符合现代企业全面信息管理的需求, 在制品组装生产动态实时追踪信息管理系统, 使管理人员在后台即可看到在制品的装备情况。系统除了需要对生产过程的监控以外, 还要实现数据信息的共享与实时统计, 以便于管理部门的生产监测与调度。综合以上要求以及该单位的实际情况, 系统主体设计采用分布式控制的星形拓扑结构, 如图2 所示。整个系统由生产业务管理层、生产过程监控层以及数据采集管理层所组成, 并利用通信接口与以太网结构将信息服务器、现场总线监控服务器、RFID 阅读器以及其它模块和终端连接起来。

图二 系统的总体结构图

( 1) 数据采集管理层。数据采集管理是生产过程监督和控制的基础, 它负责收集生产线上在制品的装备信息等, 打包后上传到公司管理部门, 供生产过程监督和控制分析使用。RFID 是数据采集管理层的核心, 通过读写器采集电子标签中的信息, 进行简单的信息预处理( 解码、防冲撞、多通道信息去重、信息过滤、分类) .

( 2) 生产过程监控层。生产过程监控层负责管理生产过程中在制品的加工信息和生产线的状态信息, 并将这些实时信息及时呈递给生产管理部门, 使企业领导和生产管理人员能够掌握第一手的生产作业情况。同时, 管理部门可以根据这些信息对生产进行控制, 及时调整生产作业计划和修改生产控制参数, 以求在最短的时间内, 使生产流程重新步入正常工作状态, 确保生产计划能够顺利完成。生产过程监控层包括现场总线监控服务器、RFID 车辆识别终端、车型信息显示终端, 通过工业以太网组成一个星型网络结构。

( 3) 业务管理层。业务管理层是系统的顶层, 也是整个系统对外部的接口, 通过管理层, 厂级信息网络可以访问系统内部。信息服务器作为车间级生产管理、调度的中心, 负责整合、分发监控层上报的生产信息, 实现在车间范围内的信息共享,为管理者及时下达调度指令提供可靠的分析依据。

2.3 系统硬件选型

RFID 设备的选型主要依据是频率, 因为频率的选择是RFID 技术中的一个关键性问题, RFID 系统的工作频率主要有: 低频( 30- 300KHZ) , 高频( 3- 30MHZ) 和超高频( 300MHZ- 3GHZ) .低频系统常见的工作频率有125KHz, 134KHz, 该频段主要是通过电感耦合的方式进行工作。其特点是识别距离短, 传输速度比较慢, 主要应用领域: 畜牧业、门禁、身份识别等。高频系统常见的工作频率为13.56MHz, 它是通过感应器上的负载电阻的接通和断开促使读写器天线上的电压发生变化, 实现用远距离感应器对天线电压进行振幅调制。高频系统用于门禁控制和需传送大量数据的应用。超高频系统( 工作频率为860MHz 到960MHz 之间) 通过电场来传输能量。该频段读取距离比较远, 无源可达10m 左右, 信号传输速度快。主要应用领域: 供应链上的管理和应用, 生产线自动化的管理和应用等。

综上所述和比较, 考虑到RFID 的电磁特性, 为降低成本, 保证功效, 简化系统, 便于使用与维护, 我们采用了超高频系RFS- 2022 ( 2011) 型读写器, 它能够读写ISO- 18000- 6 协议标签, 系统的工作频率为902MHz~928MHz, 其性能指标: 读取距离大于5m, 写入距离大于3m, 读卡速度为平均每单字( 32bits) 需耗时6ms, 写卡速度为平均每单字( 32bits) 耗时50ms, 一次读卡数可达到30 张电子标签。这个频段是目前人们期待应用潜力最大的, 所使用的频率和标准完全符合现行的各种法律法规。

2.4 系统软件功能模块设计

根据对系统总体设计的要求, 整个系统主要包括系统管理, 总装线生产作业管理、总装线生产查询管理、总装线资源管理、总装线质量监控管理。主要模块说明如下:

2.4.1 系统管理

系统管理模块可以定义某车型总装生产线生产及物流管理信息系统用户, 执行功能的权限以及用户使用功能授权。并对各子系统共用的基础数据进行维护, 完成数据的备份作业。

2.4.2 总装线现场生产作业管理

滚动接受生产计划, 自动生成车间作业计划, 系统设置的控制器会按生产节拍触发读写器读取装配线上的车型信息, 通过RFID 对标签的识读, 实现对现场作业信息( 包括在线车辆的装备信息和质量检验信息) 的录入, 并把相关信息输入服务器上的数据库。同时在每个工位的屏幕上实时动态显示装配线上的车型信息、选装、零部件等信息, 现场操作人员不仅可以直观地了解当前该工位应该做什么事, 还可以实时地向物料部门发布需求信息, 以便所需配件及时送到所需工位。

2.4.3 总装线生产查询管理

生产查询管理的功能为管理人员提供及时的生产线工作状况, 以便为解决生产中的问题作好准备。它可以查询到每个工位的装配信息, 装配的具体时间、物料需求信息、员工操作结果等信息。

2.4.4 总装线资源管理

总装线资源管理就是对生产线所需的一些设备进行管理, 及时了解现有设备的实际使用情况, 以便为安排生产或者进行采购提供参考依据, 可以根据生产设备的情况来制定生产线日、周、月的最大负荷, 保证生产的正常进行。

2.4.5 总装线质量监控管理

对汽车总装过程的质量信息进行全面的管理, 实现质量信息采集的自动化, 并通过现场总线监控服务器进行分析, 以便及时做出调整, 以减少废品的产生。该模块能实现统计查询, 并打印相关报表。

3 结论

本文通过对某汽车制造企业总装车间的生产物流的分析, 指出采用传统的人员手动识别方法会影响到信息流的及时性和准确性, 由于信息流的不畅通从而进一步影响到整个生产的流通。在采用了识别速度快、存储容量大、可实时更新数据的RFID技术后, 上述情况将会得到解决。汽车制造的现代化生产控制和物流控制及其信息化管理已成为汽车制造的重要组成部分。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多