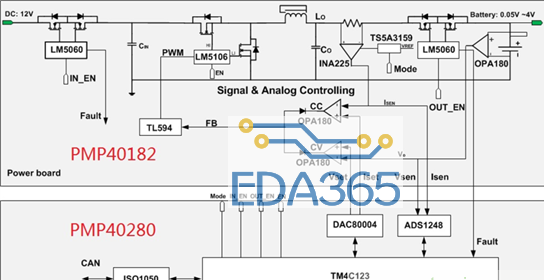

案例分析要点

通过部署在线电气测试、测量和分析,减少晶圆损失和成本

使用24个专用的并行SMU通道(每个探针一个通道),以较小的尺寸将制造周期缩短3 倍

使用LabVIEW开发灵活的测试和测量例程,进一步提高系统功能

“这种每针SMU方法成效非常惊人,极大减少了测试时间,这对于大型的传统台式SMU来说是不可能的。由于这一方法可实现并行测量,不需要按顺序进行测量,节省了中间的切换步骤,因此总测试时间减少到仅为测试一个测试点的时间。”

— Bart De Wachter,imec半导体技术和系统小组研究员

挑战:

在半导体研发制造(fab)工艺流程中执行准确的晶圆级电子测试,尽早发现工艺相关的问题,将有助于在第一时间对有问题的晶圆进行返工,以提高芯片质量,优化研发工艺流程,降低成本并缩短最新芯片制造技术的上市时间。

解决方案:

使用NI PXI平台以及PXIe-4135源测量单元(SMU)来搭建高度并行的晶圆测量系统,并使用LabVIEW对该系统进行编程,以便我们可以在内部测试所有晶圆、处理结果,并更快速调整半导体工艺流程。

图1. 先进的300 mm晶圆fab厂内部视图

简介

Imec是欧洲领先的独立纳米技术研究中心。我们的合作伙伴囊括半导体行业各个环节的关键参与者,包含晶圆代工、IDM、无晶圆厂与轻晶圆厂公司、设备与原料供应商等类别。

通过与领先的设备与原料供应商紧密合作,我们能够进行先进的半导体工艺研发,而且通过最先进的300mm晶圆厂无尘室为合作伙伴提供业界最前端的研究基础设施。

我们的研究方向涉及多种先进的半导体技术和处理,包括下一代逻辑器件、先进的纳米材料互连技术以及异构3D堆叠式集成控制(IC)系统集成,从而为未来的低功耗移动应用铺就道路。

Fab处理流程挑战

晶圆 /芯片工艺过程从空白的硅晶圆开始到最终制成电子功能芯片终结,整个过程需要依次执行数百个专业的工艺步骤(称为工艺流程)。但是,考虑到R&D环境的性质以及各个工艺步骤的复杂性,如果在整个工艺流程中出现问题,可能导致功能器件的良率大幅下降。

在工艺流程的早期对晶圆上的单个芯片 /器件进行电子测试,有助于了解片上设备性能和执行早期的半导体工艺监控。但是,由于我们先前的测试系统没有在fab厂中嵌入在线(in-line)电气测试系统,因此无法获得工艺流程中关键点的反馈。我们不得不从fab厂中取出晶圆,然后使用现有的参数测试仪对其进行测试,导致整个流程中断。而且,由于污染问题,从fab厂取出来的晶圆无法返回进行进一步加工,因此,我们损失了大量晶圆,学习周期大大增长,项目交付时间也大大延迟。

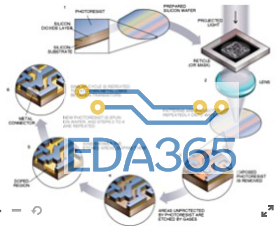

图2. 半导体制造工艺流程简图

我们的研发测试芯片系统由数千个具有各种尺寸和架构的晶体管、电阻器和电容器组成。其中可能包含小型演示电路。我们需要测试所有这些器件,以正确分析特定的半导体制造工艺。

如果有一套厂内半导体自动测试设备(ATE),能够24/7全天候执行测试操作,就可以大大减少研发项目的交付时间并降低总体成本。但我们的晶圆制造厂并未有一个有效的电气测试解决方案,因此我们开始寻找一种多功能的测试系统,可以快速、准确地执行测试,以支持我们的各种行业联盟计划。该系统需要能够满足我们所有的参数和功能IC测试需求,而且也可以轻松扩展来满足未来半导体制造工业技术的测试需求。

第1阶段:在fab厂内部署高吞吐量、高精度ATE测试系统

过去,这些测试是在fa厂之外的传统参数测试仪进行的。在这种情况下,由于测试是在fab之外进行的,我们必须生产两倍数量的晶圆:一半晶圆留在fab中,另一半用于在fab厂之外进行测试。这种方法非常耗时,我们需要先根据测试结果汲取经验教训,然后在剩余的工艺流程中将这些经验教训应用到fab厂的晶圆中。

为了减少此类开销,我们开始寻找更高效的替代解决方案。我们要求供应商能够提供出色的硬件和软件服务支持。很快,我们发现市场上的测试系统不是专注于参数测试,就是专注于功能测试,无法两者兼顾。而且,传统的参数测试仪利用开关矩阵来共享SMU、数字万用表(DMM)和LCR测试仪等资源,这会降低信号完整性并使操作顺序化,无法并行执行。此外,这些仪器通常需要花费很长时间来进行编程,而且采用固定封装,缺乏灵活性,价格也很昂贵。

我们选择了通用的NI PXI平台来进行广泛的测试、验证和测量,并大大获益于与NI的紧密合作伙伴关系。我们知道NI可以提供符合我们要求的硬件和软件服务支持。当我们了解到NI正在开发下一代高精度SMU时,我们就意识到该产品将可能能够帮助我们建立一个具有成本效益的系统以及实现fab内测量。在了解了NI的产品路线图后,我们决定作为新技术早期采用者与他们合作。

图3. NI PXIe-4135 fA级SMU成为所有IV和电容电压 (C-V)参数测试的唯一仪器

我们使用PXIe-4135 fA级SMU和PXI平台构建了可以24/7全天候运行的fab内ATE系统,从而大大缩短了项目时间,并避免了晶圆浪费。除了PXI仪器外,我们还使用了配备自动晶圆加工系统的探针台,该系统可以在无人值守的情况下运行。我们开发了一个定制的探针卡,并将所有晶圆探测组件连接到一个容纳PXI仪器的19英寸机架中。

图4. NI PXIe-4135 SMU可支持采用三轴连接的定制探针卡

我们最初的测试系统将NI PXI SMU与DMM、LCR仪表和第三方低泄漏开关矩阵结合在一起,以在测试点之间共享资源。PXIe-4135三轴电缆对于在整个安装过程中维持低泄漏至关重要。

图5. Imec第1阶段fab内全自动晶圆测试系统框图

图6. Imec第1阶段fab内全自动晶圆测试ATE系统(含开关矩阵)

使用LabVIEW对测试系统进行编程并获得初始结果

图7. 典型的SMU-晶体管连接方案使用了四个PXIe-4135 SMU

我们使用PXI模块化仪器在fab厂内的ATE上开发并部署了一个LabVIEW参数测试例程库,并对其进行了基准测试,最终对过程监控结构进行了测量。我们在流程的多个阶段部署了自定义的LabVIEW测试序列,实现了全自动、无人值守的晶圆测试。这些序列用于控制和同步NI仪器、开关、探针台和自动上料装置。我们使用LabVIEW,以imec数据仓库兼容的格式记录了所有数据,顺利地将电气数据覆盖为其他在线(光学)计量数据,并深入地进行过程分析。

典型的SMU至晶体管连接方案包括将四个PXIe-4135 SMU连接到栅极、漏极、体硅和源极端子(图7),并通过开关矩阵使用单独的力和感测电路来排除寄生组件。我们在晶圆上部署了完整的LabVIEW晶体管测试流程(包括开 /关电流测量、扫描测量和阈值电压提取),并使用高端第三方仪器对结果进行基准测试。

图8显示了PXIe-4135 SMU可用作为高端的第三方IV甚至CV测量仪器。

图8. 基准测试结果:PXIe-4135 SMU高端并行第三方仪器

PXI平台对Fab工艺的影响

借助fab厂内ATE,我们可以执行以前不可能完成的实验或晶圆成本很高的实验。作为一个独立的研究机构,这些新实验为我们研发下一代半导体工艺技术提供了非常宝贵的信息。

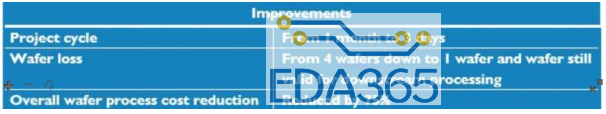

图9显示的是实验中一项非常重要的改进:

图 9. 初始结果

第2阶段:优化并行度和测试执行时间

至此,我们已经证明了PXIe-4135与IV测试市场上质量最高的SMU相当,并且由于具有高速采样率,它甚至适合于低频pF级C-V测试。由于该SMU具有多功能性,我们不再需要使用DMM和LCR仪表,只需使用一种仪器即可完成所有必要的PCM测试。

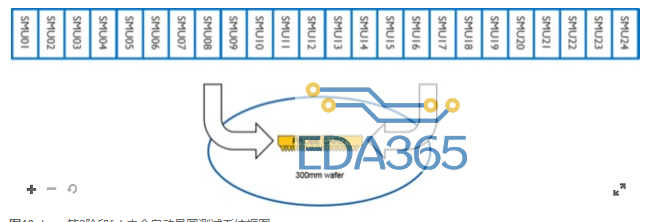

图10. Imec第2阶段fab内全自动晶圆测试系统框图

由于只使用PXIe-4135这一个仪器,测试成本大大降低了,而且我们也有信心接下来能够进一步缩短测试时间。PXIe-4135 SMU的小尺寸和高性能意味着我们无需再依赖笨重的开关矩阵,并能够使用每针SMU架构将各个高性能SMU直接连接到探针板模块中的各个测试点,从而减少了信号路径,并实现了并行测试。

图11. Imec第2阶段fab内全自动晶圆测试ATE系统

现在,最新的fab厂内ATE系统硬件配置包括两个菊花链式PXI机箱、25个PXIe-4135 SMU(其中24个连接到与晶圆顶端接触的探针,一个连接到吸盘触点),以及一个功能强大的RMC-8356机架式控制器。探针台和晶圆上料设备通过GPIB-USB接口进行控制,LabVIEW则作为软件架构的核心。

这种每针SMU方法成效非常惊人,极大减少了测试时间,这对于大型的传统台式SMU来说是不可能的。由于这一方法可实现并行测量,不需要按顺序进行测量,节省了中间的切换步骤,因此总测试时间减少到仅为测试一个测试点的时间。

例如,假设一个探针垫模块具有24个焊盘和12个二极管;每个二极管连接到两个焊盘。对于fA级的二极管泄漏测量,我们需要较长的测试积分(孔径)时间来抑制测量噪声。这一积分时间可能长达32个电源周期(PLC),相当于640 ms(32 PLC x 20 ms/PLC)。在采用开关矩阵的传统顺序测试中,开关和建立时间大约为10 ms,这也是一个重要的影响因素。关于这一点,在我们第1阶段的系统中,每个探针垫模块的开关和建立时间大约为7.92 s。而对于高度并行的配置,测试时间有效地减少到一个二极管的测量时间(640 ms),快了12倍。

图12. 每针SMU架构大大改善了信号完整性并实现了并行测量,从而大大缩短测试时间

根据多个应用的测试时间数据,并综合考虑了探针的步进时间之后,我们发现测试速度提高了3.35倍,过去的测试时间为每晶圆67分钟,而现在采用并行测试后,每晶圆的测试时间减少为20分钟。因此可以肯定地说,从第一阶段到第二阶段,我们的测试吞吐量增加了三倍!在工艺学习周期日益缩短的情况下,吞吐量的增加无疑将有助于我们更加快速地交付研发成果。此外,我们可以在工艺流程的早期提取大量数据,进行晶圆级可靠性研究。

组织和业务影响

我们的ATE系统已成为Imec监控领先半导体工艺必不可少的工具。所有晶圆经过电气测试之后仍可继续进行加工,因此,晶圆不再需要将从fab厂中取出。这样我们每个产业联盟计划每年都可节省数十个晶圆。此外,工业学习周期也大大缩短了,这意味着我们可以更快地完成项目并在相同的时间内进行更多的研究。

如果经过电气测试和快速数据分析,证明工艺条件超出规格范围且需要调整时,我们可以将晶圆送返工艺流程中的一个或多个步骤,并在调整后的工艺条件下进行全面返工。我们可以再次测试晶圆并继续进行加工,或者一次又一次地重复进行返工 /测试。这大大减少了由于实验 /不良处理而导致的晶圆损失。

我们的一位工艺集成工程师表示:“在线(in-line)电气测试已成为证明工艺条件是否有效的唯一方法。我们不能等到晶圆完成处理后再进行测试,因为这可能导致学习周期延迟一个月。在线电气测量可以帮助我们发现许多与工艺相关的问题,这些问题可能来源于晶圆制造过程早期的构图、金属化和平坦化步骤。”

APP下载

APP下载 登录

登录

热门文章

热门文章