挑战:

发动机部件测试,需要创建测试方法、开发测试平台,解决常规测试方法无法实施的测量项目。目前可供发动机部件测试借鉴的试验方法和测试技术,不能完全满足部件商品改进和产品开发需求,存在的主要问题: ①重视整车、整机测试,轻视部件测试。部件测试技术前期开发不足,构建测试系统应付了事。测试功能由厂商定义的菜单式仪器,不具备二次开发特性,设备资源利用率低。②测试数据重复性差。导致部件同一测量部位,同一测试工况测量数据比对一致性差。③测试效率低。存在数据采集与计算存储速率匹配矛盾,高频采样与冗余数据产生矛盾。④部件测试核心技术储备不足。急需开展的部件测试因存在技术瓶颈无法实施,开发测试方法面临一无经验二无专项测试技术传承,存在应用空白。

解决方案:

创建基于cDAQ 平台的发动机部件测试系统,开发用户软件自定义、以LabVIEW 软件为核心的自动化测试系统架构设计,设计研制测试机械装置,开展部件测试传感器制作。在一个开放式的cDAQ平台上集成多种I/O 模块和测试功能,创建测试方法、设计控制算法、编程测控软件,为发动机部件测试复杂技术问题提供软件自定义的灵活解决方案。项目实施过程中,应用基于cDAQ 平台的发动机部件测试系统,开展中型柴油发动机主轴承座及端盖应力、中型和重型柴油发动机高压油管应力测试,中重型柴油发动机轴向负荷加载止推片温度、缸盖温度、涡轮增压器压力温度测试,拓展应用于整车车架应力测试,形成了具有自主知识产权的一整套从发动机部件测试系统开发、测量方法创建到测试应用评价体系建立,项目综合体现了发动机部件测试系统最新测控技术的实际应用。

1.引言

发动机质量水平依赖于各个部件质量优劣,部件测试越深入,整机可靠性耐久性暴露问题越少。随着商品发动机改进、新品发动机开发和竞品发动机分析的测试需求增加,发动机部件测试的作用日趋凸显。这给传统的发动机部件测试带来了前所未有的挑战,发动机部件测试必须与时俱进、拓展新功能和进行方法的创新。

发动机部件测试,一种是使用菜单式仪器拿来即用,无需编程、使用简单。第二种需要构建测试平台,根据控制对象灵活组合测控模块,在同一平台实现软件自定义的多参数测量控制和不同采样率设置、可定义的分析、可视化和文件I/O,该方式代表了当今国内外发动机部件测试的主流技术。

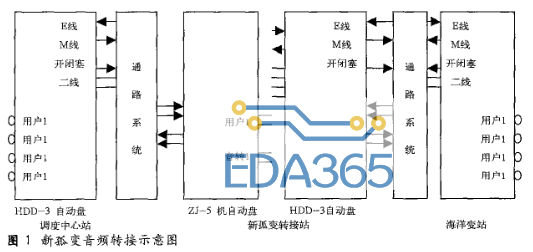

开发基于 cDAQ 平台的发动机部件测试系统,首先一个通用平台满足各种测试需求。用户根据测试对象组合测控模块,进行各种测试的控制程序开发,开展发动机部件测试方法创新。其次解决测试数据重复性差的问题。应用比值测量消除A/D 量化误差、比值计算增加测量数据稳定,提高测量精度。第三解决如何提高测量效率的问题。创建基于队列的数据采集和计算存储方法,队列的缓冲作用,兼顾数据采集与计算存储的速率匹配矛盾,采集、计算存储并行进行。创建自适应数据采集频率设置测量方法,设置高频采样和降频采样频率,进行傅里叶功率谱密度函数、互相关函数、相关系数、均方差计算,开展频域时域相关性分析。相关性吻合采用降频采样频率,减少无谓的冗余数据海量计算存储。第四应用于技术难度大过去无法实施的测试项目。发动机轴向负荷加载测试打破技术壁垒封锁,攻克部件传感器制作瓶颈开拓测试新功能,部分项目填补了发动机部件测试的应用空白,是面向特殊测试的创新技术应用范例。

基于 cDAQ 平台的发动机部件测试系统的开发与应用,解决由使用固定软件且功能厂商定义的测试平台无法完成的测试难题,开展发动机部件测试系统开发、测试方法创建和测试应用评价体系的建立。

2.测试系统

2.1 cDAQ 平台

cDAQ(Compact Data Acquisition)平台,美国国家仪器公司创建的多功能便携式数据采集平台,见图2.1。包含NI CompactDAQ 机箱、NI c 系列热插拨I/O 模块,USB 接口控制,连接基于LabVIEW 图形化编程语言的主机。基于cDAQ 平台的测试及控制解决方案,可以实现用户软件定义的数据采集、数据记录、数据分析和测量显示,适合于多功能的数据采集应用和信号控制。

图 2.1 cDAQ 模块化平台

图 2.2 开发基于cDAQ 平台的发动机部件测试系统

图 3.1 比值测量计算

NI CompactDAQ 机箱控制用户自定义定时、同步和多达8 个c 系列I/O 模块之间数据传输,同时管理多个定时引擎,在相同系统内运行多达7 个不同采样率的硬件定时I/O 任务。

NI C 系列50 多种热插拨I/O 模块,BNC 接口或螺丝端子接口直接连接传感器,模块内置抗混叠滤波器、信号调理和A/D 转换器,通道间隔离或组隔离、带有终端连接器,测量信号包括温度、负荷、压力、应力、扭矩、加速度、数字I/O、计数和定时、CAN 通讯等,适应不同类型的物理信号测试系统要求。

cDAQ 平台需要根据控制对象和检测功能积木式组合I/O 接口模块,测试效率取决于测试方法创建、LabVIEW 软件结构设计和编程技巧。

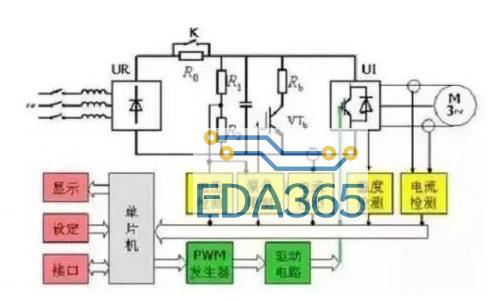

2.2 系统开发

应用美国国家仪器公司NI cDAQ 开放式模块化数据采集硬件平台和LabVIEW 图形化编程软件,开发用户软件自定义的发动机部件测试系统,见图2.2。该系统体现以LabVIEW 图形化编程软件为核心的自动化测试系统架构设计,在cDAQ 平台上根据部件测控参数组合接口模块,用户只做部件测试方法、控制算法和控制程序的顶层设计,以及部件测试机械装置开发和测试传感器制作的底层设计,为发动机部件测试复杂技术问题提供解决方案。应用创新技术实现部件产品应力、压力、负荷、温度、转速、扭矩、数字I/O、振动和加速度等性能参数测试考核,解决由使用固定软件且功能由厂商定义的传统测试平台无法完成的测试难题。

基于 cDAQ 平台的发动机部件测试系统,包含NI cDAQ 9172 机箱和NI c 系列模块,图形化编程软件LabVIEW2011,完成部件测试开发研制的发动机轴向负荷加载装置,制作发动机缸盖、止推片K 型热电偶温度传感器和高压油管应变传感器,以及Pt100 铂电阻、1/4 桥电阻应变片和应变花、压力变送器、K型铠装热电偶等传统传感器。cDAQ 9172 机箱8 槽位,能控制多达8 个热插拨c 系列I/O 模块之间数据传输以及模块数据采集的定时、同步功能。NI c 系列NI 9219、NI 9234、NI 9235、NI 9237、NI 9477 等即插即用模拟、数字I/O 测控模块,满足发动机部件测试需求。未来还将根据部件测试功能拓展,在线缆式cDAQ平台上增加NI c 系列模块或升级至CompactDAQ控制器。主机PC运行用户自定义开发的LabVIEW测控程序,通过USB 接口控制cDAQ 平台实现数据采集,在同一平台实现多参数测量控制和不同采样率设置。LabVIEW 测控程序通过调用系统服务与驱动层底层驱动函数,与硬件I/O 模块实现无缝集成控制。

3.测试技术

3.1 比值测量计算方法

3.1.1 比值测量

发动机台架试验扭矩及压力测量、轴向负荷加载测量、主轴承座及端盖应力测量、共轨压力测量和燃油消耗量称重测量,以及整车车架应力测量,所用传感器由四个桥臂的惠斯通电桥组成。根据检测组件配置的单桥臂、双桥臂或四桥臂电阻应变片,构成1/4 桥、半桥或全桥电路,目前存在的问题:

①测量接口模块与测点应变传感器之间导线压降,导致应变传感器激励电压和A/D 转换器基准电压非等电位,A/D 转换量化结果引入测量误差。

② 应变传感器测量值计算,取激励电压设定常数,激励电压波动变化引入计算误差。

上述因素,导致部件同一测量部位,同一测试工况测量数据比对一致性差。

比值测量计算方法,见图3.1。比值测量,根据运算放大器输入阻抗高输入电流为零致使传输导线不产生压降特点、应用基准电压检测器检测应变传感器激励电压Vcc,检测值实时跟踪激励电压波动其输出驱动作为A/D 转换器基准电压Vref。Vcc 等于Vref,A/D 转换补偿激励电压至应变传感器导线电阻Rlead 产生的压降引起的增益误差,消除激励电压变化和温度飘移对A/D 量化结果的误差影响。

图 3.2 基于队列的数据采集和计算存储

图 3.3 自适应数据采集频率设置

图 3.4 重型发动机高压油管应力测试频谱分析

比值测量方法的优势增加测量稳定性。激励电压变化,激励电压被检测并反馈到A/D 转换器基准电压端,激励电压Vcc 与A/D 基准电压Vref 等电位,A/D 量化精度不受激励电压变化影响。

3.1.2 比值计算

应用 Vin/Vcc 比值计算方法,计算车架应力、发动机扭矩、轴向负荷、缸体应力和高压油管应力,将传感器输出电压对应的各种物理参数替换成比值对应,其线性表达式:

y = kx + b

式中,y 为测量物理值,x 为应变传感器输出比值Vin/Vcc,k 为增益系数,b 为应变传感器零点失调物理值。

比值计算方法的优势标定测量数据重复一致性好。对应 A/D 模拟输入,比值计算与传感器激励电压Vcc 变化无关,对应N、Nm、lb、kg、Pa 及Psi 各种物理量的检测计算稳定,减少重复标定次数或分段标定区域。

发动机部件应变应力测量,应用 NI 9237 模块比值测量和LabVIEW 测控程序比值计算算法,提高测量数据重复一致性和精确度。

3.2 基于队列的数据采集和计算存储方法

发动机部件测试,在数据采集和计算存储并行执行的程序结构中,通过局部变量传递数据,数据采集速率大于数据计算存储速率,产生遗漏计算采集数据;数据采集速率小于数据计算存储速率,产生重复计算采集数据。由于存在数据采集与实时计算存储的速度匹配瓶颈,导致测试效率降低。

设计基于队列的数据采集和计算存储方法,见图3.2。生产者主循环实现数据采集,并将数据放入队列;消费者从循环依次从队列中取出数据,实现数据计算存储。联接两个循环的是基于队列的数据管道,主循环数据通过队列传递给从循环,主循环与从循环并行执行。

基于队列的 LabVIEW 生产者 /消费者循环数据结构,利用队列构建的FIFO(先入先出)将数据进行缓存,当消费者的计算存储执行速率小于生产者数据采集速率,队列长度将不断增加,不会遗漏读取采集数据。当消费者的计算存储执行速率大于生产者数据采集速率,从队列中每取完一组数据队列长度即为空,不会重复读取采集数据。由于队列的缓存作用,不管消费者模式的计算存储运行速率如何,生产者消费者模式始终保证消费者循环处理的是正确的数据。

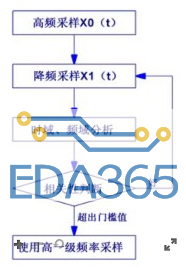

3.3 自适应数据采集频率设置测量方法

高速数据采集,导致大量冗余数据涌入。海量数据计算和冗余数据存储,增加数据处理计算负荷。必须杜绝发动机部件采样频率仅凭经验或靠感觉确定的弊端,减少冗余数据量无谓计算、节省存储空间并提高数据处理分析效率。

设计自适应数据采集频率设置测量方法,见图 3.3,应用傅立叶功率谱函数和相关性函数分析,确定测量信号频率。根据信号频率设置采样率,达到试验研究和测试结果所需精度要求。

信号参数的频率响应范围,设定第一高频采样 X0(t)和第二降频采样X1(t),作时域、频域分析。首先应用FFT 傅立叶功率谱密度函数进行频率响应分析计算,求出被测参数信号响应频率,以重型柴油发动机高压油管应力测试为例,设定采集频率5KHz,发动机转速1900r/min,外特性试验的采集数据,进行傅立叶功率谱密度函数频率响应计算分析,见图3.4,应变信号响应频率16Hz。若不同采样频率的信号可以互换,等价条件为功率谱图相邻最大幅值间的频率相同。

其次进行相关性判断,互相关函数反映两个样本在不同时刻之间的相互依存关系。运用互相关函数、相关系数、均方差计算两种信号波形在不同时刻的相似性和关联性,判断是否具有互换性。如果高频采样X0(t)和降频采样X1(t)二者具有极高相关性,且相关系数和均方差值计算没有超出门槛值,应用降频采样。

如果在某些特征参量上差异超出设定门槛值,使用原频率采样。

以中型柴油发动机主轴承座应力测量为例,两组不同采样频率的主轴承座应力信号波形互相关分析,见图3.5。图3.5a 两组应力信号采样频率同为10kHz,相关系数计算等于1,均方差计算等于零,信号波形完全相同。图3.5b 为第一高频10kHz 采样和第二降频9kHz 采样的信号波形互相关性分析,相关系数<1,均方差计算>0,两组信号波形高度吻合。图3.5c 为第一高频10kHz 采样和第二降频40Hz 采样的信号波形互相关性分析,相关系数计算近似等于零,均方差计算误差超出门槛值出现错误警示,两组信号波形风马牛不相及、毫不相关。

自适应数据采集频率设置测量方法,根据LabVIEW 信号处理、数据分析软件FFT 傅立叶频谱分析和相关函数计算,寻找最优采样频率,使采样频率真实接近测试参数响应频率的整数倍。即真实反映信号,又不出现数据冗余。

3.4 发动机轴向负荷加载控制方法

发动机部件测试,除需建立测试平台外、还需研制测试装置、制作部件传感器,远比具有现成检测设备的整机台架测试准备工作复杂的多。部件测试开发,没有现成的技术方法可以借鉴,没有全套齐全的设备能够买到,部件测试装置的开发源于创新。

发动机轴向加载测试装置设计,见图 3.6。气缸支架、联接杆支座安装在发动机试验室铁地板上,止推轴承装配在止推轴承套座内,止推轴承套座用螺栓固定在发动机曲轴法兰盘前端。通过cDAQ 平台NI9477 控制气缸气压压力实现轴向推拉力双向加载、NI 9237 检测轴向加载负荷,拉压力传感器承载气缸活塞直线行程的推拉力,并将力矩传递给联接杆。止推轴承承载联接杆直线行程的推拉力,并将力矩作用至旋转的发动机曲轴法兰盘端面,完成发动机运转时轴向负荷推拉力加载的试验考核。

发动机轴向负荷加载测试,应用于发动机曲轴端面、气缸体端面、轴瓦端面、飞轮端面、变速箱端面施加轴向负荷推拉力加载,考核发动机部件产品耐久性能的专项测试。

3.5 发动机部件传感器制作方法

3.5.1 高压油管应变传感器制作

发动机部件测试,除应用传统的商品传感器外,亦需要专项制作部件传感器。部件传感器制作缺陷,往往导致部件测试系统的应用功亏一篑。

共轨柴油发动机燃油供给“大动脉”高压油管,使用过程中若出现断裂或漏油等失效故障,不仅影响发动机可靠性,而且直接关系人身和车辆安全。在发动机高压油管应变测试实践中,如何选型应变片和制作应变传感器,是保障测试成功的关键。

应变片选择,采用输出阻抗120Ω两轴90°垂直应变花,测量高压油管轴向和径向应变,计算应变合力。根据高压油管管径与长度,选择敏感栅长度3mm 以上、自我温度补偿(敏感栅材料与被测物材料热膨胀系数相对应)的3 线制金属箔式应变片,消除应变片阻值和引线电阻随温度变化的影响。

高压油管应变片粘贴部位,选择能最大感受油管应力的管件端头部位,其中两轴90°应变花粘贴位置,距高压油管端头距离20mm,见图3.7a。针对细径圆管和不规则弯曲形状,为真实检测应力和防止应变片粘贴不实振动脱落,设计了应变传感器制作方法。①检查分选;②管件打磨;③划线定位;④贴面清洗;⑤涂剂粘片;⑥加压固定;⑦质量检查;⑧防护处理。制作完成的高压油管应变传感器,见图3.7b 和3.7c。

应用 cDAQ 平台NI 9235、NI 9237 及附件NI 9944 接口模块,开展高压油管动态应变测量,制作合格的高压油管应变传感器,频谱分析能够捕捉并呈现与发动机转速基频对应的最大幅值和周期,见图3.4。

3.5.2 止推片温度传感器制作

发动机止推片表面磨损,导致发动机曲轴窜动、活塞拉缸、离合器挂档分离困难和运转异响,止推片磨损过程中温度异常上升还会产生严重烧蚀或抱轴;造成曲轴止推面和缸体轴承座侧面摩擦磨损、缸体和曲轴报废的严重故障。在考核止推片材料的止推耐磨性能试验中,如何向发动机曲轴端面施加轴向负荷加载,怎样制作和安装止推片温度传感器,如何准确检测止推片温度,是实现止推片性能测试的关键技术。

(a)两种采样信号波形相关 (b)两种采样信号波形高度近似相关 (c)两种采样信号波形不相关

图 3.7 高压油管应变传感器制作

沿发动机曲轴纵向方向,在发动机主轴承座和主轴承座端盖前后各有2 片上、下止推片。发动机止推片传感器制作,见图3.8。沿止推片圆周30º、90º、150º处,在上、下止推片壁厚2.5mm 中线位置各钻Ф1.1、深7mm 小孔3 个,沿壁厚圆弧面加工宽1mm、深4mm 沟槽,在小孔内安装点焊后的镍铬镍硅K型热电偶丝,沿沟槽引出并用密封胶填充固定。止推片温度传感器筛选,设定测量误差≤±2℃,合格产品作为发动机止推片试验样品。

4.部件测试

4.1 发动机轴向负荷加载止推片温度测试

中重型发动机轴向负荷加载止推片温度测试系统,NI cDAQ 9172 测试平台,含8 种轴向推拉力加载控制NI 9477 模块、轴向力检测NI 9237 模块、3 组12 通道K 型热电偶温度检测NI 9219 模块,见图4.1。

图 3.7 高压油管应变传感器制作 (b)泵至轨油管应变传感器

图 3.7 高压油管应变传感器制作 (c)轨至嘴油管应变传感器

止推片温度传感器安装,见图 4.2。首先在发动机主轴承座安装上止推片,装入曲轴,安装主轴承座端盖的同时装入下止推片。

发动机轴向负荷加载测量,采用电阻应变桥式拉压力传感器。应用Vin/Vcc 比值测量计算方法,见图4.4。拉压力传感器激励电压变化时,接口模块A/D 转换器参考电压同步变化,A/D 转换器模拟输入与激励电压的比值Vin/Vcc 保持恒定,测量精度不受激励电压波动的影响。

应用基于 cDAQ 平台的发动机部件测试系统,止推片可靠性测试界面见图4.5。开展发动机稳定工况、带负荷起动正常润滑工况和边缘润滑工况轴向负荷加载12 通道止推片温度测试,考核发动机止推片受轴向负荷作用下的温升及磨损,对止推片可靠性进行判断。

发动机轴向负荷加载止推片温度测试,稳定工况下止推片最高温度为131.90℃,见表4.1。稳定工况试验,止推片表面未出现擦伤痕迹,亦未出现明显的摩擦痕迹。

本项目开发与应用,攻克发动机止推片性能测试轴向负荷加载控制、止推片温度传感器制作和安装的技术瓶颈,填补发动机部件专项测试的应用空白,是面向特殊测试的创新技术应用范例。

4.2 发动机主轴承座及端盖应力测试

发动机动力性、经济性和降低排放的整体性能指标提升,要求发动机缸内燃烧压力随之增加,缸内最大爆发压力导致发动机疲劳应力分布主要集中在主轴承座区域。

为考核发动机缸体轴承座所承受的应力,开展台架试验中型柴油发动机主轴承座及端盖应力测试。发动机主轴承座1 缸侧粘贴1/4 桥120Ω电阻应变片,主轴承端盖粘贴1/4 桥120Ω电阻应变片及90°电阻应变花,见图4.6。

应用基于 cDAQ 平台的发动机主轴承座应变应力测试系统,见图4.7,NI 9219、NI 9237 和NI 9944组成1/4 桥应变测量接口模块。建立台架试验工况主轴承座应力分析、主轴承座应力随爆压变化规律分析的测试应用评价体系。开展主轴承座端盖螺栓安装应力,外特性工况主轴承座应力,负荷特性工况主轴承座应力测量。

图 3.8 发动机止推片传感器制作 (b)止推片K 型热电偶传感器

图 4.1 基于cDAQ 平台的发动机轴向负荷加载止推片温度测试 (a)NI cDAQ9172 平台

图 4.1 基于cDAQ 平台的发动机轴向负荷加载止推片温度测试 (b)cDAQ 平台模块接口

发动机转速 2400r/min 负荷特性工况,主轴承座应力峰值测量,见图4.8。发动机主轴承座应力响应主要由缸压作用产生,应力峰值的大小与爆压压力大小有关。

发动机转速 2400r/min 外特性工况,主轴承座应力测试的采集数据,应用傅立叶功率谱密度函数进行信号频率响应计算,见图4.9,1/4 桥应变片应变信号响应频率20Hz,对应发动机转速2400r/min 的基频。

4.3 发动机高压油管应力测试

高压油管产品设计、材料选型、仿真计算、可靠性评价,需要进行应力测试验证。而对这方面的测试技术、试验方法、数据分析过去往往缺乏认识,具体测试过程出现的问题未能解决。为此,进行共轨柴油发动机高压油管应力测试系统的开发,开展测试技术创新和试验方法研究,解决多通道数据采集与实时计算存储的速度匹配瓶颈、高速数据采集与冗余数据产生导致测试效率低下问题。

应用基于 cDAQ 平台的NI cDAQ9172 机箱、NI 9235 1/4 桥应变测量模块、NI 9237 和NI 9944 1/4桥接线座,组成中、重型共轨柴油发动机高压油管应变应力测试系统。

建立高压油管应力测试评价体系,开展安装强度应力和运行疲劳应力测试。数据分析,应用Goodman曲线进行产品强度应力和疲劳应力可靠性评价。同时对运行应力测试数据开展频谱分析,分析疲劳应力产生原因及确定自适应数据采集频率。重型柴油发动机高压油管应力测试部位,见图4.10、4.11。

应用自适应数据采集频率设置测量方法,设定第一高频采样 10kHz 和第二降频采样,进行FFT 功率谱密度函数频率响应分析和信号相关性计算,减少无谓的冗余采集数据海量计算存储,提高测试效率。采样频率5KHz,对图4.11 重型发动机第6 缸轨至嘴高压油管喷嘴端90°应变花1-1 和1-2 测点、共轨端90°应变花1-3 和1-4 测点开展轴向和径向应力频谱分析,见图4.12。2 组轴向和2 组径向应力响应频率均为15.83Hz,运行应力周期0.063s,与发动机转速1900r/min 的基频吻合。

高压油管运行应力测试频谱分析表明,发动机轨压建立过程,油管工作时受到的周期应力、以及发动机运行振动导致的油管应力幅值变化,是产生油管疲劳失效的主要原因。疲劳应力一方面受到管内轨压的作用,另一方面亦受到喷油、供油压力波动的作用。在疲劳应力的基础上,还有与发动机转速基频对应的周期性应力响应。

多通道数据采集和存储计算,设计基于队列的数据采集和计算存储方法,见图4.13。首先对cDAQ 平台接口模块设置初始化,创建数据采集任务、设定采样频率、启动定时采集,循环读取采集数据,数据采集结束删除任务释放资源。多任务并行处理采用LabVIEW 生产者 /消费者循环数据结构,生产者循环使用“元素入队列”函数向数据簇队列中添加采集数据,消费者循环使用“元素出队列”函数从数据簇队列中取出数据。当数据采集速率快于数据计算存储速率,来不及处理的数据缓存于队列中,保证采集数据不丢失。基于队列的循环间数据传输,采集、计算、存储多个任务并行执行,消除后续离线数据处理分析,具有更高测试吞吐量,提高程序效率。运筹于帷幄之中,决胜于千里之外。

重型发动机高压油管晶粒钢材料PP600,极限抗拉强度800Mpa,屈服强度700Mpa,疲劳极限240Mpa,0.1RPH(0.1%失效率下的疲劳极限)152Mpa。应用Goodman 应力分析评价见图4.14。安装平均应力值(强度应力)作为横坐标、运行平均应力值(疲劳应力)作为纵坐标,0.1%失效的疲劳极限与横坐标、坐标原点及纵坐标所组成的区间为安全工作区。

重型发动机高压油管应力测量值分布在 0.1%失效的疲劳极限线以下,测量应力满足Goodman 曲线材料强度与疲劳强度限值要求。

应用 cDAQ 平台和LabVIEW 测控程序,开展高压共轨中型柴油发动机泵至轨高压油管安装应力和运行应力测试,见图4.15。

发动机转速 2400r/min 外特性试验工况,数据采样频率5kHz。应用Goodman 曲线判断高压油管安装应力和运行应力分布状况,见图4.16。

发动机高压油管材质 PP600 PPSH Q 级,弹性模量E=212,泊松比μ=0.285,8 路应力测量平均值分布在0.1%失效的疲劳极限线上下区间,2 路测量应力值略超过0.1%RPH 限值、小于疲劳极限值要求。

4.4 发动机缸盖温度测试

发动机缸盖设计,鼻梁区热应力情况、水流场工作情况、材料选型等基础工作和仿真计算,需要开展缸盖温度测试,以适应发动机功率提升的高爆压要求。

应用基于 cDAQ 平台的发动机部件测试系统,开展中重型柴油发动机缸盖温度测试,见图4.17。缸盖温度K 型热电偶传感器,安装在缸盖进、排气道的鼻梁区间,K 型热电偶温度测量模块NI 9219。

外特性工况下控制发动机出水温度 88℃,开展缸盖温度测量、缸盖温度梯度计算,以及全负荷工况下改变出水温进行缸盖测温,数据采集频率1Hz。

发动机外特性工况、缸盖测点温度及温度梯度变化,见图4.18。1 缸排排3mm 测点位置、1700r/min-2300r/min 区域,缸盖平均温度340℃以上,最高温度349.1℃。1700r/min~2300r/min 区域,1 缸排排断面测点位置,缸盖温度梯度≥17℃/mm。据此计算,1 缸排排缸盖表面平均温度在391℃以上

(340℃+17℃/mm×3 mm =391℃)。

4.5 发动机涡轮增压器压力温度测试

高压共轨柴油发动机,使用涡轮增压器回收发动机排气能量,驱动排气管道的涡轮带动同轴的进气管道的叶轮,叶轮压送由空气滤清器管道吸进的空气,使之增压进入气缸。提高发动机升功率和燃油经济性,降低发动机油耗和排放,提供高原功率补偿。涡轮增压器出口与发动机进气管之间的中冷器,对进入气缸的空气进行冷却。整车道路试验,发动机电控单元EECU 的轨压、主喷、预喷和后喷、涡轮增压器限热模式参数调整,需要监测涡轮增压器相关参数验证。中重型柴油发动机涡轮增压器压力温度测试部位,见图4.19。

基于 cDAQ 平台的发动机涡轮增压器压力温度测试,见图4.20。NI cDAQ9172 测试平台,压力接口模块NI 9234,接口激励电压24V 输出量程0~5V 的压力变送器,测量中冷后压、排气背压和进气压力;温度接口模块NI 9219,接口量程±100℃的Pt100 铂电阻测量进气温度,接口K 型铠装热电偶测量中冷后温、涡前排温和涡后排温。

发动机涡轮增压器压力、温度测试数据采集控制程序,见图 4.21。

4.6 车架应力测试

在车辆研发过程中,对车架进行应力测量是进行静态和动态结构强度评估的不可缺少的环节。应用cDAQ 平台NI cDAQ9172 机箱、NI 9235 应变片测量接口模块,开展整车车架应力测量。1/4 桥应变片粘贴在车架纵梁正下方,测试部位见图4.22。车架纵梁材料DL590 大梁钢,强度极限590MPa、屈服极限450MPa,整车进行空载 -怠速 -加载 -满载运料行驶,测试工况见图4.23。

车架大梁 6 组应变测量数据曲线,见图4.24。根据测点的数据分析对比,车架的应力分布从前端至后端呈现“前拉后压”的分布趋势。

5.结论

开发基于 cDAQ 平台的发动机部件测试系统,应用美国国家仪器公司NI cDAQ 平台和图形化编程语言LabVIEW 开发软件,开展发动机部件测试方法的基础技术研究和技术创新,应用比值测量消除A/D 量化误差、比值计算增加测量数据稳定,创建基于队列的数据采集和计算存储方法以及自适应数据采集频率设置方法提高测试效率,创建发动机轴向负荷加载控制方法攻克技术瓶颈,创建部件传感器制作方法完成以往无法实施的测量项目,应用创新技术实现发动机部件产品性能的测试考核,项目成果可以拓展到整车、变速箱、底盘传动系部件测试。

本项目应用 NI cDAQ9172 平台,经受了发动机台架试验、整车道路试验严酷的电磁环境干扰、高原、高温和振动考核。台架试验cDAQ 平台与运转的发动机近在咫尺,通过10~15m 功率放大的USB 传输线连接控制室的电脑,发送指令接收数据传输不中断。cDAQ 平台的高性价比、高性能、物尽其用、易于上手的品质特点,在发动机部件测试中充分体现了其应用效果。

APP下载

APP下载 登录

登录

热门文章

热门文章