摘要: 汽车与工业/消费电子电机行业之间具有类似的需求和挑战。为了减少 CO2的排放率,这两个行业都在寻求替代能源,创建能够减少传统能耗的更高效系统。变频器驱动的电机应用了几十年,经过事实验证的可靠电机设计需要半导体器件支持和更复杂控制的解决方案。满足这些需要和挑战就能够满足环保、法规和客户需要。

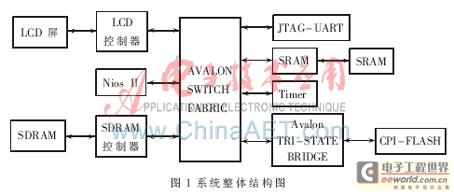

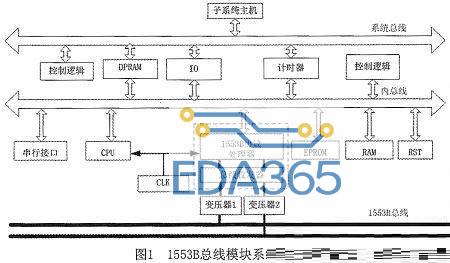

图 1. 汽车、工业和消费电子电机的环保和能耗趋势概述

根据 OICA[1],人类活动导致的气候变化可能是 21 世纪人类社会面临的最大挑战,而 CO2是一个主要副产物(图 1)。CO2并不是影响气候变化的唯一因素,但它允许社会各界和各行各业做些积极的事情来控制 CO2对气候变化的影响。世界资源研究所关于全球资源 CO2排放量的数据表明 16% 来自机动车辆,44% 来自发电和加热。40% 电力由工业和消费电子电机消耗[2]。随着全球人口增加、需求越来越大,城镇化带来更多便利性,越来越多的车辆带来更大移动性,对更多电力的需求意味着需要寻找能够最大程度地减少 CO2排放量以便最大程度地降低社会成本的其他措施。CO2排放量肯定会增加,但可通过一些方法来减缓气候变化。本文针对汽车和电机行业介绍能够减缓 CO2增长速度的挑战和有效解决方案。

- 汽车: 车辆电气化

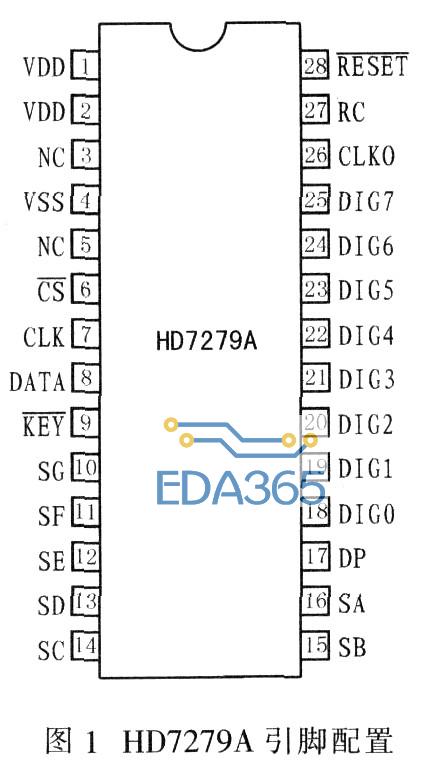

减少石油燃料和能耗的更高效汽车能够减少 CO2排放量。每年都投入几十亿美元研发经费,研究替代燃料来源以及如何改进传统的内燃机。长期挑战包括生产周期的长时间(也就是 5-7 年)概念,支持新架构、可持续发展、容易获得,且价格可行的的替代燃料来源[3]。使用新燃料并不重要,因为车辆设计需要满足预定的质量和性能标准。近期挑战包括减少动力系统的重量和尺寸并实现车辆电气化。车辆电气化(图 2)是将机械系统替代为电气系统,以及电动和混合动力驱动电机。实例包括选择较小电机,辅以电动增压器、电动助力转向、电动水泵、电驱动空调和电气推动系统。解决这些挑战有助于减少燃料和能源消耗,从而帮助生产 CO2排放量更少的车辆。

图 2. 电动助力转向(车辆电气化的一个实例)

- 工业和消费电子: 感应电机到变频电机(ECM、无刷式)

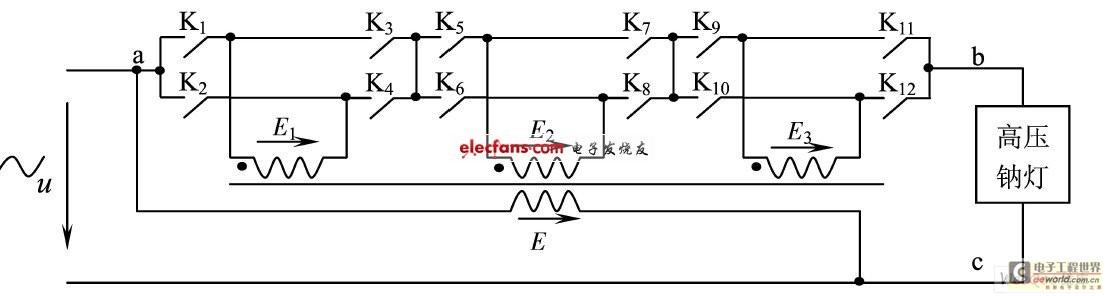

能够减少电力消耗的更高效电机有助于减少 CO2排放量。人们在不断研究更节能的气冷和水冷系统。挑战包括长寿命设计(8-15 年无故障寿命)、重点关注可再生、替代能源的研发投资[4]、以及能够最大程度地提高各种电机效率的复杂控制和变频驱动。面临的挑战和机遇是寻找合适的应用,继续使用目前占全球已安装电机 90% 的可靠感应电机,并使用更高效电机(包括风扇和泵),来循环和冷却空气/水。风扇趋势包括电子整流电机 (ECM) 或无刷直流 (BLDC) 电机,以及专业开关磁阻 (SR) 电机。对变频电机不断增长的需求可以节省电机消耗电力的约 30%,或者说节省全球所消耗电力的 12%。更高效电机有助于降低 CO2排放的增长率。

- 最终影响趋势的解决方案和平衡

电力系统设计人员必须克服很多挑战才能生产出耐用、可靠、高效的电机驱动。在汽车和工业/消费电子应用中,环境和应用条件都很严峻,并且总拥有成本必须经过严格审查。例如,汽车机架式电动助力转向系统可能遇到超过 100˚C 的环境温度,以及高冲击和振动负载,并且会接触石油产品和盐水喷雾,同时要求提供 150 A 或更高的电机相电流,而损耗最小。家用电器和工业电机和泵都是针对放置于几乎没有强制气流的外壳中的设计和电路。高效电机将不同的电机技术、复杂的控制、热机械创造性设计、新封装、和新硅技术融合到功率半导体中。若电源结构和工作条件[5]已定义好,则效率决定因素包括电机技术类型、不同脉宽调制 (PWM) 控制方法和功率分立器件和功率模块之间的选择。

解决方案 #1: 恢复和改进的电机技术

虽然满载效率评级较高,但是大部分电机均不是以满载条件运转。哪种电机技术最好? 看情况而定。大多数ACIM在 75% 至 90% 的额定负载下以最高效率运行。ACIM 的转子和定子损耗主要是由铜或铝电阻产生,而其磁芯损耗是由铁转子和定子中的涡电流和滞后效应导致的。对于通常以峰值几分之一的负载使用电机的应用而言,通过优化预期负载范围内的效率,每年节省下来的能量相当于节省电机/控制采购价格的 50%。 能源部 (DOE) 预计 44% 的工业电机(记得 90% 已安装电机为感应电机)始终以低于其额定负载的 40% 运行。平均来说,交流感应电机 (ACIM) 仅提供 44% 的效率,而 BLDC 电机通常以 65% 至 90% 的效率运行。 作为电动汽车牵引电机,下面图 3 比较了 ACIM 和 BLDC 的电机效率(实际上,此处为室内永磁交流电机)。 由于 BLDC 电机的永磁转子结构,BLDC 电机不会产生转子铜损。BLDC 电机还具有更高效变速运行的优势,而在类似负载条件下传统 ACIM 仅提供 15-40% 的效率。新电机技术和驱动电机的更复杂控制能够进一步最大化交流感应电机 (ACIM)、正弦电机(即永磁交流和永磁同步电机)和 ECM 或无刷直流 (BLDC) 电机的效率。

图 3 电动汽车牵引电机效率比较

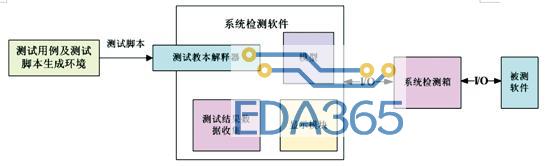

解决方案 #2: 通过 PWM 提高效率的方法

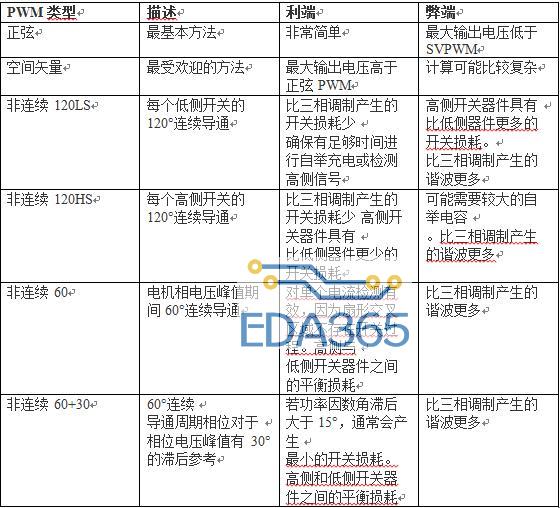

理想的电机功率波形可以显著提高效率。有很多种 PWM 方法,每种都有利有弊(表 1)。连续 PWM (CPWM) 比如正弦 PWM 和空间矢量 PWM (SVPWM) 是指电源电压波形输送到电机三相前的调制。非连续 PWM (DPWM) 是指基于空间矢量 PWM的两相调制,因为电机只有两相进行 PWM,而第三相配合始终“导通”的高侧或低侧晶体管运行。DPWM 产生较低的开关损耗,但会产生施加到电机的较高输出纹波电压。本文没有提到 DPWM 变化和各种控制方法比如磁场定向控制 (FOC)、变频驱动 (VFD) 和梯形控制。本文提到的 SVPWM 和 DPWM 方法可视为三次谐波注入技术。通常来说,开关损耗和电源电压波形质量比较表明较低调制下的 SVPWM 和高调制范围内的 DPWM 方法具有优越的性能。综合恰当的功率半导体器件和恰当的 PWM 控制方法,从而产生恰当的电源电压波形,有助于高效推动一种电机技术[6]。

表 1: 按照利弊和应用要求选择 PWM 类型

解决方案 #3: 功率半导体器件支持

功率电子设计中一个经常讨论的话题是功率模块和分立功率半导体之间的选择。有人可能会认为使用分立器件的历史习惯、物理布局的灵活性以及各个功率半导体厂家提供的广泛可用部件都是致使功率模块与分立器件之间争论不休的因素。此外,从既定分立功率半导体器件转换到功率模块需要额外的客户研发工作。这个选择从来都不容易,也不明显。需要考虑的 3 个关键因素和对应的产物:

• 电池/总线互联、功率级,和电机

• 效率

• EMI/EMC

• 热堆叠设计

• PCB 元件到散热片热阻

• 可靠性、成本和产量

• 空间限制

仅仅为了降低成本而替换有效的分立解决方案,从而追求模块解决方案,通常不是一个好主意。若分立器件不能满足五个要求中的一个或多个要求,则功率模块可能是最好的解决方案。五个要求是:

• 可靠性

• 结构紧凑

• 电气性能

• 增值互联

• 热性能

在电气、机械和热领域的交互方面出现关键挑战。包括从直流电源到逆变功率级的高电流或低寄生效应互联,逆变器与电机之间的高电流接口,从逆变器到支架结构的稳定机械互联,以及逆变功率器件和冷却剂之间的高效热互联。冷却剂或散热器通常仅仅是热空气或高温金属。合适的功率模块有助于解决这些挑战,同时还能实现各个因素与刚才强调的要求之间的平衡。

对于三相 ACIM 和 BLDC 变频驱动,存在六个驱动三个电机相位的晶体管。大多数线路电压总线控制是 IGBT,因为当线路电压、功率需求和工作温度上升时,IGBT 具有卓越的传导性能。线路电压总线输入和变频驱动器通常需要功率因数校正 (PFC) 级,以便最大化来自电网的功率级。在较低电压如 12 V 至 48 V 电池/总线电压下,MOSFET 为首选并且是可行的,因为其传导和开关性能通常超过 IGBT。从逆变器电路到电机的理想功率波形可以显著提高效率。

-设计分立器件与模块时遇到的电气挑战

变频的主要功能是产生可变电压和可变频率交流功率,用于驱动必须体现卓越机电性能(包括高效率)的电机。12 V 的总线可能需要六个 40 V 额定 MOSFET(典型裸片 Rds(on)为 1.15 mW) ),才能实现高电流和高效率运行。或者,线路电压总线和高电流应用可能需要并联的多个分立 IGBT。根据特定的静态和动态驱动特性来筛选 IGBT 成为生产之外的额外步骤,用于“匹配”IGBT,实现均流控制。若没有匹配的 IGBT,当在高电流应用中每个开关并联多个部件时,可能出现不想要的热应力不匹配。功率模块让硅器件承担匹配 IGBT 的责任,让最终用户无需担忧。模块中集成了从电池到地的 RC 缓冲电路,紧密耦合到 MOSFET 桥以改进 EMI 性能。 还包括用于电流感测的精密电流检测电阻,可提供电流反馈,实现电机控制和过流保护。 另外,还有一个温度感测 NTC,用于监控变频器的发热情况。

图4 FTCO3V455A1 3 相变频汽车功率模块 (APM)

模块通常直接安装至电机外壳表面,允许控制 PCB 仅沿模块一侧连接至信号引脚(图 4)。 分隔到模块对面的电源引线允许完全隔离控制和电源接口,以便 PCB 上无需存在高电流引线,从而简化设计和生产。 传热式直接敷铜 (DBC) 结构在安装表面和电气有源组件之间提供 2500 Vrms电气隔离。

由于电源连接位于模块一侧并且与控制 PCB 隔离,设计具有非常低电感的电源连接就成为可能,从而为 MOSFET 的直流连接滤波和 BVDSS 的设计留出额外裕量。 类似地,由于模块内包含所有高电流传导路径,从 VBAT+ 到 GND 产生的极低总电阻有助于提高系统效率,允许提高总线电压利用率,并最大化电机端子可用的电压。 这样,系统设计人员在设计电机时就享有成本优势。

模块内部的 MOSFET 裸片可能位于紧密集成的 RC 滤波器元件附近,以便进行高效的 EMI 抑制,减少电压瞬变,并以最小的损耗顺利实现开关过渡。

-设计分立器件与模块时遇到的机械挑战

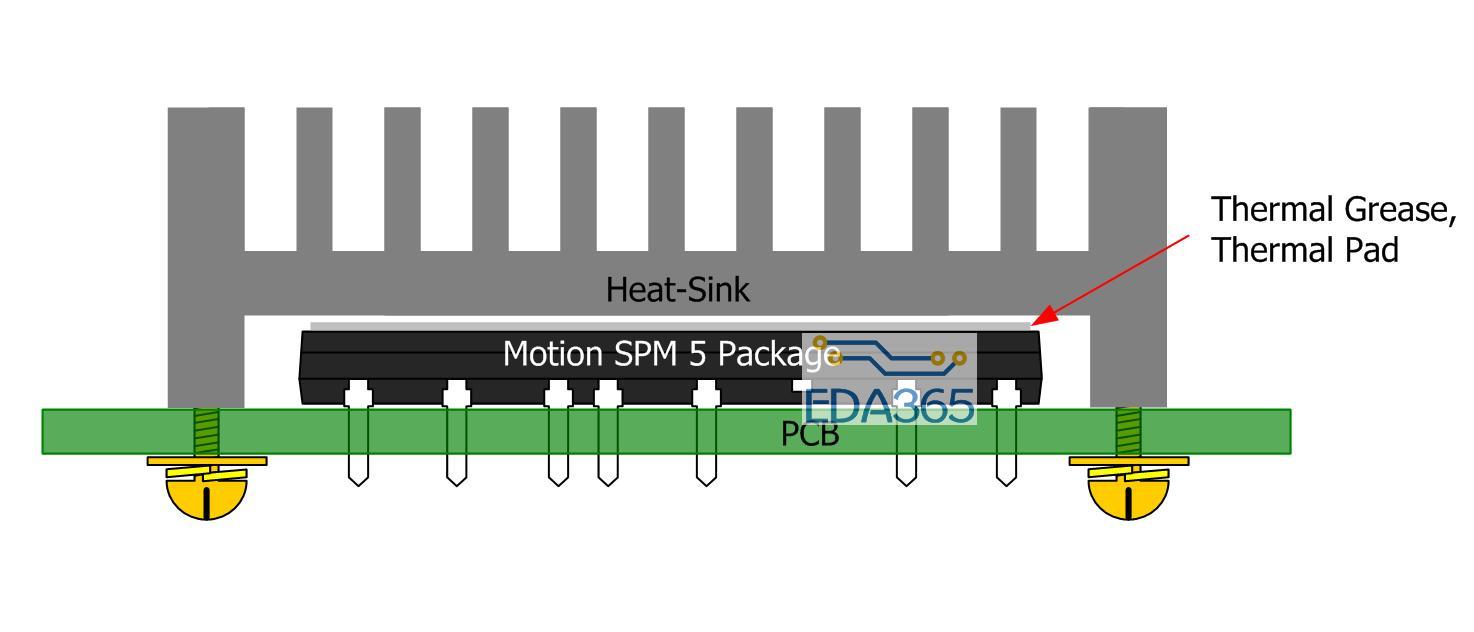

在采用分立包装元件开发的变频器中,比如 TO-247、TO-263 (D2PAK) 或 MO-299 封装,存在必须由变频系统设计人员处理的更多机械接口。 包括 MOSFET 封装至 PCB、PCB 至隔离散热器、散热器至散热片,还可能由散热片至下一级组件。 这些机械接口与系统的热性能有密切联系。在模块解决方案中,大多数接口都包含到功率模块结构中,只剩下模块到散热片接口由变频系统设计人员处理。 遵照 Fairchild 对表面平滑度和安装螺钉扭矩(或夹合力)的建议,可在变频器生命周期内实现卓越的热性能和振动性能。图 5 显示众多通过安装模块满足热性能和振动性能例子中的一个。正确的安装方法还能够扩展产品的功率容量[6]。

图 5 众多扩展模块功率范围的模块-散热器-PCB 方法中的一个

-设计分立模块时影响可靠性的热挑战

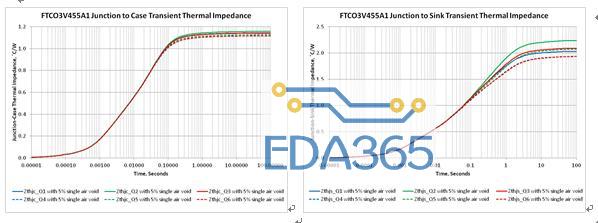

与安装在 PCB 或 IMS 上的六个或更多分立式 MOSFET 封装部件相比,通过使用功率模块的简化机械接口设计可获得极好的热性能。 为了举例说明,图 6 显示 Fairchild FTCO3V455A1 模块所有六个 MOSFET 的结至壳以及典型结至散热片瞬态热阻[7]。 结至散热片的热阻假设为采用 30 微米胶层厚度,系数为 2.1 W/(m-K) 的导热材料。

图 6 FTCO3V455A1 APM 瞬态热阻

采用这种从散热片到硅的简单堆叠,出色的热性能使得整个变频器可采用极高功率密度的封装。 APM 的尺寸修剪为 29 mm x 44 mm x 5 mm,可构成约 400 mL 总容量的极紧凑变频组件,包括继电器、直流连接滤波器元件、控制 PCB、散热片和连接器。 工作条件下的功率循环和纹波温度分析最终明确了使用电源时所需的封装和焊线应力[8]。

总结

将几十年的线路驱动交流电机替代为变频驱动的高效电机是一个节能的、对环境负责的趋势,由功率半导体器件和现代机器控制技术实现。采用模块的低成本解决方案顺应需要和挑战,满足环保、法规和客户需求。汽车和商用/工业电机行业都在寻求替代能源并创建更高效系统,从而减少传统能耗并降低 CO2排放率。

引用文献、注释和参考文件

[1] OICA 代表“Organisation Internationale des Constructeurs d'Automobiles(世界汽车工业国际协会)”或“International Organization of Motor Vehicle Manufacturers(世界汽车工业国际协会)”

[2] 来源: IEA 世界能源展望。根据能源部 (DOE),包括电机如泵、传送机、压缩机、风扇、混合器、研磨机和其他材料处理和加工设备在内的美国制造行业消耗总电力的大约 54%。

[3] 替代燃料包括氢、生物燃料、乙醇、电气和天然气。

[4] 来自风力、太阳能、地热能等的替代能源...

[5] 影响电机效率的工作条件: 电源电压、转速、负载转矩和温度

[6] 扩展功率模块的功率范围: /zixunimg/eepwimg/blog.fairchildsemi.com/2014/attach-heatsink-spm-5-package/#.VGBak_nF-So

[7] 了解更多有关应用FTCO3V455A1 3 相逆变器汽车电源模块 (APM) 的信息 /zixunimg/eepwimg/www.fairchildsemi.com/application-notes/AN/AN-4160.pdf

[8] 不同电机控制应用需要不同智能电源模块 (SPM®) 解决方案。提供您的技术规格并尝试不同的 SPM® 部件编号,即刻查看损耗结果。接受正弦 PWM、空间矢量 PWM 和四种非连续 PWM 方法。

APP下载

APP下载 登录

登录

热门文章

热门文章