航天航空业、国防工业和机械制造业的迅速发展,对数控机床的加工精度提出了越来越高的要求。而数控机床的几何误差、热误差及切削力引起的误差是影响机床精度的关键因素,这三项因素所造成的误差约占总误差的80%。误差补偿是提高机床精度经济有效的方法,在机械加工业中受到高度重视。

误差补偿的过程通常是先采用激光干涉仪、球杆仪、平面光栅等检测仪器测量数控机床的误差,再进行建模补偿。目前常用的补偿手段有以下几种:栙修改G 代码补偿法,其不足是实时性差;栚压电陶瓷制动补偿法,其不足是反应慢、刚度低;栛数控系统内部参数调整补偿法,如螺距补偿、齿隙补偿、刀具长度补偿、刀具半径补偿等,其不足是仅仅为静态补偿;栜机床外部坐标偏移补偿法,其不足是受限于数控系统。

为实现数控机床误差的实时补偿,上海交通大学研制开发了基于外部坐标偏移的误差实时补偿系统,该系统由硬件执行平台、补偿器软件平台以及上位机操作、建模和分析软件组成,可实现机床误差在线实时补偿。该方法的优点是不需要修改数控指令及数控系统的软硬件,仅需在PMC 的原有梯形程序后添加少许程序,对原有系统不产生任何影响。

本文针对现有误差补偿技术的不足,为提高数控机床精度,实现基于CNC 底层通信的实时误差补偿,针对数控机床的几何误差、热误差等因素,研发一种用于数控机床实时误差补偿的功能模块。该模块可实现与CNC 底层数据实时交互,可实时修改数控系统机床坐标以实现机床误差实时补偿,其最大优点是补偿器与CNC 底层直接通信,补偿的速度和效率高,补偿效果好。

1 基于底层通信的实时误差补偿

1.1 暋实时误差补偿功能的实现

为实现基于CNC 底层通信的实时误差补偿功能,参照GSK 25i 系统的功能模块结构特征,研发基于CNC 底层通信的实时误差补偿功能模块。实时误差补偿功能模块的布局设计成接插板卡的形式,可与GSK 25i 系统母板连接,并作为数控系统基本配置功能模块供用户选择。实时误差补偿功能模块可与CNC 底层实时交互数据,数据传输速率达1Mbit/s 以上,能有效补偿数控机床的多项误差,具有很强的应用价值。

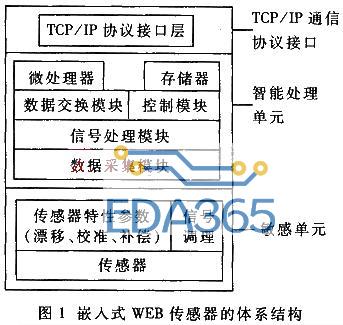

图1为实时误差补偿模块结构示意图。基于CNC 底层通信的实时误差补偿功能模块采用DSP 芯片作为主处理单元,可实时读取各控制轴当前机床坐标和各温度布点上的实时温度值,并根据误差模型进行相关补偿量计算;实时误差补偿功能模块还可在初始化阶段读取诸如加工参数、工件材料、是否启用螺距补偿等与补偿执行效果相关的机床加工工艺信息,以实现不同加工条件下的误差补偿。实时误差补偿模块通过温度采集接口与外置温度采集模块连接以实现机床各温度布点的实时温度采集,温度采集模块安装在机床电器控制柜内的导轨上,便于温度传感器线路连接和检查。实时误差补偿模块通过数据交互接口的数据处理芯片(FPGA),按照双方共同制定的通信协议与CNC 进行各种数据交互。

图1 实时误差补偿模块结构示意图

误差实时补偿模块的外部存储单元选用128MB 以上的Flash 存储器,外部存储单元一方面保存机床的各种误差数学模型,另一方面划分相关区域作为模型数据保存区、监控数据区和修正系数计算区域等。

1.2 实时误差补偿的功能模块

基于CNC 底层通信的实时误差补偿模块包括温度采集模块、误差补偿模块、数据通信模块和人机交互模块。

1.2.1 温度采集模块

温度采集模块可选配热电阻型温度采集模块、数字式温度传感器型温度采集模块或无线温度传感器型温度采集模块。温度采集模块的主要功能是实时采集机床各温度布点的实时温度。图2 为温度采集模块结构示意图。

图2温度采集模块的结构示意图

1.2.2 误差补偿模块

误差补偿模块包括主处理器和外部存储器。主处理器采用与目前国内数控系统核心运算单元相匹配的DSP 芯片,采用DSP 编程格式翻译原单片机编制的程序,并根据与CNC 的数据交互模式增加数据监控处理、实时信息保存、修正系数计算、人机界面访问和参数设置等并行线程功能。外部存储器采用大容量RAM 作为插卡式补偿模块外部存储单元,通过合理区域划分,可实现诸如模型数据保存、监控数据和修正系数计算等多种功能;此外,外部存储器还可作为DSP 芯片初始化时的数据访问单元和出厂默认参数存储单元;另外,通过外部存储单元,可保存大量的实际加工信息和补偿信息,并可通过上位机专用访问软件读取这些数据,可作为对实时误差补偿运行效果进一步研究的直接数据资料。

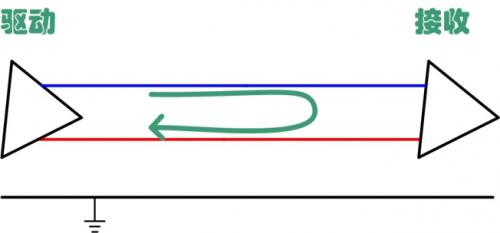

1.2.3 数据通信模块

GSK25i 数控系统采用GSK-Link 网络通信协议作为各功能模块间的数据交互标准,基于底层通信的实时补偿模块同样沿用GSK-Link网络通信协议,在补偿模块和CNC 之间定义好需要交互的数据信息和数据传送格式、校验码、数据接口类型等,可实现实时误差补偿模块与CNC之间的高速数据通信(通信速率可达2Mbit/s)。采用该数据通信协议,可实现补偿周期与CNC的插补周期同步效果,可最大限度提高补偿模块的补偿效率和补偿精度。

数据通信模块的相关传输数据包括:栙补偿功能触发指令;栚补偿模块向CNC 输入补偿值时的数据存储区域地址;栛机床各控制轴实时机床坐标数据存储区域地址;栜机床各控制轴实时运动速度数据存储区域地址;栞机床各控制轴传动比和电子齿轮比数据存储区域地址;栟主轴实际速度输出数据存储区域地址;栠机床运行状态信息输出数据存储区域地址;栢温度传感器实时监控数据存储区域地址;栣各轴实时补偿值数据存储区域地址;栤特殊指令(如温度报警指令、丝杠间隙过大指令等)。

1.2.4 人机交互模块

基于CNC 底层通信的实时误差补偿模块本身不具有人机交互界面,由于实现了与CNC 的实时通信,因而可在CNC 界面上开发专门的补偿控制界面,实现参数设置、数据监控等多种功能操作。相关补偿界面设计如下:

(1)补偿功能启用和补偿值输入接口地址界面。如图3 所示,通过对补偿功能启用参数EMS设置,决定CNC 是否启动实时误差补偿功能,该项设置可通过CNC 检索系统是否包含实时误差补偿模块而自动进行设置。

图3 补偿功能启用和补偿值输入接口地址界面

(2)机床坐标值输出接口地址界面及运动速度值输出接口地址界面。用于指定各控制轴的实时机床坐标数据在数控系统RAM 中的存放地址及各轴实际运动速度数据在数控系统RAM 中的存放地址。

(3)机床传动比和电子齿轮比界面。如图4所示,机床传动比和电子齿轮比主要用于配置各轴补偿输出值与实际执行机构动作的比例关系。

图4机床传动比和电子齿轮比界面

(4)主轴实际速度输出和机床运行状态信息输出接口地址界面。主轴实际速度输出接口地址用于指定主轴在生产加工时的实际转动速度数据在数控系统RAM 中的存放地址,并可根据相关状态信息调试模型参数和输出报警信息。

(5)温度传感器布点实时温度值监控地址界面。实时误差补偿模块能够对机床的不同温度状态进行实时误差补偿,可配合温度传感器和温度采集模块使用。温度传感器的可靠性通过阈值判断及温度报警实现。温度传感器布点实时温度值监控地址界面如图5 所示。温度数据除了作为实时误差补偿模块进行补偿值计算的变量参数使用外,还可提供给机床一种监控各重要运动部件、冷却液以及环境温度的手段,便于进一步研究机床各种加工工艺条件下各部件发热对机床热变形的影响。对于机床特殊位置需要布置温度传感器的,可扩展温度采集模块和温度传感器,并在界面上增加相应布点说明,在RAM 中对应定义相应检索号和缓存地址。

图5温度传感器布点实时温度值监控地址界面

(6)各轴补偿值监控地址界面。用于实时显示当前实时误差补偿模块计算出的各控制轴补偿量大小,便于监控补偿模块实时工作稳定性,并通过监控补偿值的变化规律,了解机床各控制轴运动轨迹中哪些区域对工件加工精度影响较大。

2 实时误差补偿功能应用

2.1 机床定位误差检测

实验用机床为M-VR105 三轴数控机床,数控系统为广州数控设备有限公司生产的GSK 25i数控系统;误差测量设备为雷尼绍激光干涉仪。实验时首先应用雷尼绍激光干涉仪检测三轴机床三个平动轴的定位误差,如图6 所示。图7 所示为机床定位误差检测结果,其中实线表示测试参考坐标从0 到800mm 位置运动(正向)所测试的重复3 次定位误差数据;虚线表示测试参考坐标从800mm 到0 位置运动(反向)所测试的重复3 次定位误差数据。由图7 可以看出,机床X 轴定位误差最大为-38μm,误差曲线随机床坐标的增大而增大;Y 轴定位误差最大为32μm,误差曲线呈非线性分布;Z 轴定位误差最大为57μm,误差曲线呈非线性分布。

图6机床定位误差检测

图6机床定位误差检测

2.2 机床定位误差建模

以X 轴正向定位误差为例,根据回归理论可设误差模型为

将X 轴正向定位误差检测数据代入式(1),可得一正规方程组,应用最小二乘理论可得机床X 轴正向定位误差模型:

图8 所示为X 轴正向定位误差拟合结果。由图8 可以看出,X 轴正向定位误差拟合精度较高,拟合残差为- 0.9 ~1.1μm。

图8X 轴正向定位误差拟合结果

2.3 基于底层通信的机床定位误差补偿

为验证基于CNC 底层通信的实时误差补偿功能,将式(2)和式(3)误差模型加载到实时误差补偿模块,应用实时误差补偿功能对机床定位误差进行在线实施补偿,并测量补偿之后的机床定位误差。图9 为实时误差补偿模块与机床PLC接线图及误差补偿器外观图。

图9实时误差补偿模块与机床PLC 接线图及误差补偿器外观图

基于CNC 底层通信实时误差补偿流程为:栙运用数控系统的窗口功能,在PLC 中嵌入相应的程序,实时自动读取当前各坐标轴的绝对坐标,并将实时绝对坐标输入实时误差补偿模块;栚通过温度采集模块将温度传感器采集到的机床温度实时传送到实时误差补偿模块;栛实时误差补偿模块在一个PLC 周期内,通过预建的误差模型(式(2)和式(3))自动完成各轴的实时误差补偿值计算,再通过补偿值输出接口将误差补偿值送到PLC,并进一步通过嵌入的PLC 程序传送到CNC,再由机床CNC 通过触发外部坐标原点偏移功能使相关坐标轴向误差反方向运动来修正误差,达到自动实时误差补偿的效果。图10 所示为补偿后的X 轴定位误差。

图10补偿后机床X 轴定位误差曲线图

表1 为机床X 、Y 、Z 轴定位精度补偿前后对比表。由表1 可以看出,经实时误差补偿模块补偿后,机床各轴定位精度均有大幅提高,机床精度最大可提高91灡7%,说明实时误差补偿模块可有效提高机床精度。该实验过程及结果均由机械工业机床产品质量检测中心(上海)检测并认定。

大量实验表明,基于底层通信的实时补偿模块不但对单轴误差实时补偿有效,而且对于多轴联动、多误差元素也具有较高精度的补偿效果。

3 结束语

基于CNC 底层通信的实时误差补偿功能模块可通过GSK-Link 网络通信协议与CNC 底层进行数据交互,实现了机床几何误差、热误差等误差元素的在线综合实时补偿。由于实时误差补偿模块可与CNC 底层进行高速数据通信,因此,可实现补偿周期与CNC 的插补周期同步效果,可最大限度提高补偿模块的补偿效率和补偿精度。通过在GSK 25i 数控系统进行实时补偿验证,结果表明,基于底层通信的实时误差补偿功能模块可有效提高机床精度,最大可使机床精度提高91.7%,具有较强实用价值。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多