本文介绍了一种高精度的伺服同步控制系统的设计,该系统采用PLC作为控制单元,采用现场总线技术实现PLC之间以及PLC和伺服控制器之间的通信,该系统操作方便、定位精度高,能快速实现生产过程中的夹具升降功能。

上汽通用五菱西部车身车间GP50线是我公司第一条乘用车生产线,也是第一条可实现多种车型切换生产的焊装线,其设计净产能为40JPH。其中主夹具质量高达2.8t,主夹具切换要求快速、定位精度误差小,需要用3台升降机将主夹具从空中下降到生产线上使用,3台普通电动机的升降电气控制系统达不到同步精度生产要求,也无法获得达标的焊接质量,并且将来的运行及维护成本较高。普通的电动机断电后还会因为自身的惯性再转一会,然后停下;而伺服电动机和步进电动机能瞬间响应动作,但是步进电动机存在失步现象。

设计的功能要求

GP50生产线的生产节拍为40台/min,除去输送线的车体工位输送时间,主夹具的开、关夹时间以及工人的焊接时间,升降机的一个升降循环周期需要控制在16s内。升降机的负载大,主夹具加上气缸、电控元器件质量约为3t。3台升降机的升降同步定位精度要达到1mm。GP50生产线设计为一条可实现多种车型切换的柔性生产线,主夹具要求能实现快速切换。

设计方案

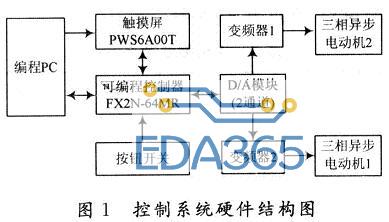

该生产线优化设计升降机布置如图1所示,将3台升降机的控制与主夹具上各夹具的控制分开,设独立的升降机控制柜,以利于主夹具的切换及各夹具控制。

图1 升降机布置图

升降机生产过程的工艺动作为:升降机拖着主夹具在输送线上方2200mm处等待→焊接车身输送到位→升降机下降至零点→下位安全锁紧→主夹具关夹→焊接→主夹具开夹→升降机拖着主夹具上升至2200mm处等待,依次循环。

主夹具切换的工艺动作为:升降机拖着主夹具从2200mm处上升至3390mm处→EMS小车吊挂锁紧主夹具→升降机下降至2200mm处→EMS小车将此主夹具移栽至指定存储区→EMS小车将另一套需要的主夹具移栽至输送线上方→升降机上升至3390mm处→EMS小车吊挂释放主夹具→升降机下降至2200mm→主夹具切换完成。休息及停产时升降机必须下降至零点处。

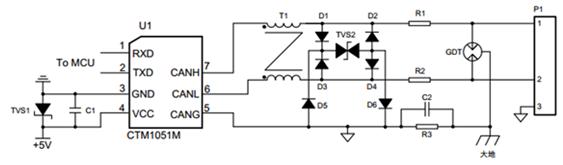

该生产线引进SEW伺服电动机及伺服控制系统(见图2),利用一台SEW MOVIPLC通过内部的S-BUS总线通信协议控制3台SEW MDX61B0370-503-4-00伺服控制器,每台控制器各控制一台SEW交流异步伺服电动机。SEW MOVIPLC再通过DeviceNet通信协议作为罗克韦尔ControlLogix PLC的子站运行。

图2 伺服控制系统控制架构

3台交流异步伺服电动机中第1台为主机,第2、3台采用同步跟随的方式升降,动作指令由罗克韦尔ControlLogix PLC发给SEW MOVIPLC,SEW MOVIPLC执行内部的同步控制逻辑,实施反馈升降机状态及位置。

采用以上设计及生产运行监控有诸多优点:实现了位置、速度和力矩的闭环控制,克服了步进电动机失步的问题;高速性能好,一般额定转速能达到2000~3000r/min;抗过载能力强,能承受3倍于额定转矩的负载,特别适用于对有瞬间负载波动和要求快速起动的场合;低速运行平稳,低速运行时不会产生类似于步进电动机的步进运行现象,适用于有高速响应要求的场合;电动机加减速的动态响应时间短,一般在几十毫秒之内;发热和噪声明显降低。

软件介绍及监控

SEW PLC是一个完整的用于逻辑控制器的开发系统,它具有功能强的语言结构,符合IEC国际标准。SEW PLC易于进行程序开发,就像Visual C++一样,具有高级语言编程系统的开发环境,可为编辑器的操作和调试功能设置模式。

所有的项目数据存在一个有项目名称的文件中,一个新项目的第一个POU,系统会自动地给定名称“MAIN”,这是程序的起点(在C程序中,这是一个主函数)。从这里开始,用户可以调用其他的POUs(程序,功能块和函数)。

SEW PLC区分一个项目中的三种不同目标:POUs、结构和可视化元素。利用这些目标,用户可以创建自己的项目。在目标表中,用户可以看到项目目标。图3为PLC软件程序编辑画面,说明了变量表及其状态、输出变量、输入变量以及PRG为应用程序块。

在联机工作方式时,所有可显示的变量都从控制器中读出,并以实时方式显示,可以在声明和程序编辑器中看到;也可从监视和接收管理器和可视化设备中读出变量的当前值。若要监控功能块的实例变量,应首先打开相应的实例,如图3中的功能块

为第一台升降机的运动控制功能块。

伺服控制器的参数可通过SEW键盘盒DBG60B输入,也可以通过MOVITOOLS操作软件输入,此软件功能强大,用户界面简单,只需输入运用所需的工艺参数,不必进行复杂的程序设计,不需要编制程序的经验,也不需要长时间的培训,能快速完成工程设计和启动。

现场操作及维护

此系统在升降机旁设计安装一台触摸屏(HMI)用于显示升降机的状态和操作升降机。

整个系统的状态总览,可以查看整个系统中每个控制区域的状态,包括自动、手动和升降机的联动、单动模式、异常状态和急停等,当各个区域处于某种操作模式或者正常时,它所对应的图框为绿色显示;某个区域异常或紧急停止时,所对应的图框以红色表示;其他状态都显示为灰色。

升降机参数可查看每台升降机的速度、当前位置(包括脉冲数、毫米高度)和故障代码等参数。另外在夹具切换时,当系统需要装载夹具时,在自动运行状态下点击“设定密码”右边的图框输入操作密码后,图框显示为绿色,按下“升降机装载治具”按钮,则升降机会从与主线无干涉的等待位置上升至装载位置,从TRV吊具装载治具,然后返回至与主线无干涉的等待位置,等待主线信号载入治具生产。当按下“升降机卸载治具”按钮时,升降机从与主线无干涉的等待位置上升,将夹具返送回TRV吊具,然后升降机空载返回至与主线无干涉的等待位置,这样能够更容易地实现分散控制的理念。

升降机载入治具工作完成后,需确认所有工作人员已经离开与光栅干涉的区域,并确认设备无异常,然后按下“工作完成确认”按钮,升降机安全销将自动打开,升降机载出治具至与主线无干涉的等待位置。

SEW伺服控制器DI00为控制器的使能输入端子,高电平控制器有使能输出,当DI00变为低电平时控制器输出端立即被禁止,控制器没有任何输出并且伺服电动机立即抱闸。当升降机使能处于开或闭状态时,左侧对应的圆圈显示为绿色。每个升降机均有两个锁紧装置,分别在升降机的下方和中间位置,可以查看每个升降机各个位置锁紧装置的打开/关闭状态。

当系统运行过程中有故障或者警报发生时,故障或者报警信息会在HMI上以列表形式显示。“C”状态代表故障或者报警信息已被激活,“D”状态代表故障或者报警已被取消,“A”状态代表故障或者报警信息已被确认。我们可以通过报警信息画面查看当前的报警信息,排查故障。

此系统最关键的技术就是升降机的同步,当升降机不同步、产生高度差或当升降机水平需要重新调整时,可进入升降机水平调整画面操作,首先需要将升降机的安全销打开,按照“手动模式→进入维修模式→脱离同步→调整开始”,3台升降机将自动调整到平均高度值处,水平调整好后指示绿灯亮起,表示调整完成,然后按照“脱离维修模式→升降机1、2、3使能开→进入同步→自动模式→升降机全自动”,可恢复同步。调整完成后,需要把升降机手动升降至2200mm或零点位置。

升降机会因为长时间使用或天气变化等原因会出现机械部件的弹性变形,从而引起升降机零点失效。这时可通过HMI升降机零点检测画面操作恢复,首先将升降机手动同步降到零点位置,选择自动偏差检测或者手动偏差检测,3台升降机零点检测完成后,会显示出偏差值。读取后的数值,与现有的数据进行比较;若需要调整时,将自动在下方指示出哪台升降机需要调整及需要调整的方向,如“升降机2原位置需要上升调整”指示灯为绿色时,代表升降机2需要进行调整。操作“零点坐标修正”完成修正后:操作“回新零点位置”按钮,升降机将自动回归到新的零点坐标。

系统优点和效益

此伺服同步控制系统满足了设计产能要求,升降电气控制系统达到了同步精度生产要求,获得了达标的焊接质量;柔性化生产,能快速实现主夹具的切换,缩短时间,提高了设备的使用率;缩短了新车型试生产周期;缩短了系统安装周期,保证了项目进度;系统构架简单清晰,模块化设计,应用技术简单易学,友好的操作界面操作方便,易于维修和操作人员学习掌握;变频器在正常使用过程中无需经常维护,在设备检修时可以检查安装变频器的开关柜防护情况,保证变频器的散热条件和电源线及变频器和电动机之间电缆绝缘情况正常,检查通信线控制线及编码器线连接可靠,屏蔽正常。

结语

通过近几个月的生产,GP50伺服同步控制系统运行稳定、安全可靠、故障率低且方便维护,得到了广泛肯定。同时此伺服控制系统精度高、高速性能好、适应性强、发热和噪声低并且电动机加减速的动态响应时间短,对于节拍要求高、精度误差小且负载大的生产线非常实用,值得推广。由于这是我公司首次使用精度要求这么高的控制系统,我们对它的设计原理、应用范围、实用性和安全性等掌握理解还需要深入,很多方面有待进一步探讨研究,使此控制系统能更好地服务于汽车生产线。(end)

热门文章

更多

热门文章

更多