目前我国制造业中,手动和半自动切割的应用还比较普遍。随着我国现代化建设的不断进行,机械制造业的钢材使用量也不断增加,对切割的精度、效率的要求也不断提升。具有高智能化、高集成度的数控切割机设备大大降低了生产成本及资源浪费,成为现代化制造业发展的必然趋势。

数控切割机电源能量传递效率的提高、数控系统与切割机体的配合防干扰问题将成为未来的研究方向,通过提高电源的传输效率,相同功率的数控等离子切割机将能够切割更厚的板材。数控系统与切割机体的联结方式的优化,及控制信息传输过程中抗干扰能力的增强,可大大提高工作效率和切割质量。

一、步进电机驱动的选择

现有数控等离子切割机中选用的步进电机的型号:

(1)工作台横向驱动电机型号为MT86STH60—6004A。

(2)割枪架纵向驱动电机型号为MT42STH33—1334A。

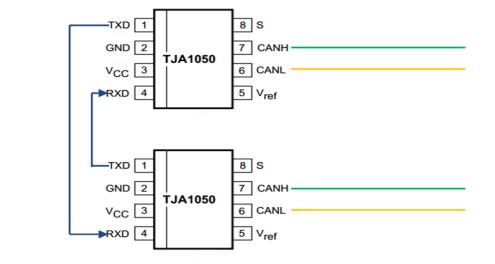

步进电机作为数控等离子切割机的执行元件,是一种能将电脉冲信号转化为角位移的执行机构。通过驱动器和控制器来控制整个切割机的运行,如图1所示。本系统驱动器的作用是对控制脉冲进行环形分配、功率放大,使步进电机绕组按一定顺序通电,控制电机转动。当给驱动器一个脉冲信号和一个正方向信号时,驱动器经过环形分配器和功率放大后,给电机绕组通电的顺序为,其四个状态周而复始进行变化,电机顺时针转动;若方向信号变为负时,通电时序就变为电机逆时针转动。

图1 控制系统工作原理图

为了提高步进电机的性能,细分驱动器用于改变电机工作转动角度,细分驱动器的工作原理是通过改变A,B相电流的大小。以改变合成磁场的夹角,一个步距角被细分为多步。

步进电机均有固定的共振区域,二、四相步进电机的共振区一般在180—250Hz之间(步距角1.8度)。电机驱动电压越高,电机电流越大,负载越轻,电机体积越小,则共振区向上偏移,反之亦然。为使电机输出力矩大,不失步和整个系统的噪音降低,一般工作点均应偏移共振区较多。

为了减小低速时的系统低速运动时的振动,在设计中采用带有细分器的驱动。在采用细分步距角时,细分数越高,电流越平滑,电机转动就越平稳。

驱动器一般都具有细分功能,细分后步进电机步距角按下列方法计算:

步距角=电机固有步距角/细分数,即

所选择的细分倍数满足系统设计的要求。

根据计算得到的细分倍数和步进电机的型号选择驱动器的型号MT一2HB05HM驱动器。

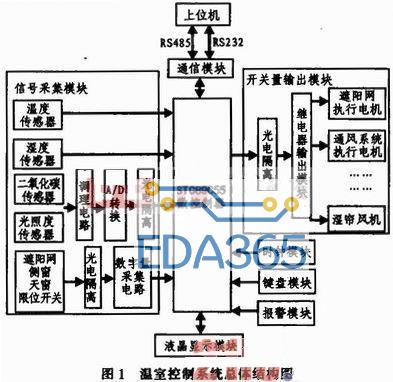

二、控制系统输入/输出

输入/输出接口在控制系统中非常的重要,它是控制系统获取反馈信号,发出控制信号的中转站点。在绝大数的系统中均需要对控制系统进行隔离保护。在这些隔离保护中可以转化输入/输出的控制电平;可以让控制器与外界隔绝,杜绝主电路里的大电流流进控制器,而发生控制器烧毁的意外。

(1)优化后的光耦输入模块:一般限位/启动/暂停等使用机械开关,为防止干扰的进入,通常使用机械开关的常闭触点,按照图2方式连接。

图2 光耦输入模块示意图

系统要求的急停,启动,暂停,限位的逻辑是一致的,都接常闭点。系统开机后自动检测启动位的状态,作为控制依据。因此,在不接启动开关式,则相应的启动位应接到24V地。

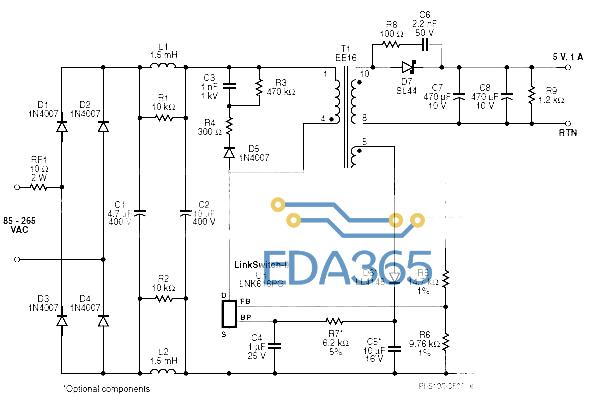

(2)优化后的输出模块:系统中输出分两种接法:一种是有利用系统后面提供的继电器,直接接接电磁继电器等感性负载;第二种是无源接法只有两路。控制信号=0开关/继电器接通(+24V形成回路,低有效,信号发出);控制信号=l开关/继电器断开(+24V未形成回路,信号撤销)。光耦输出电路连接如图3所示。

图3 光耦输出模块示意图

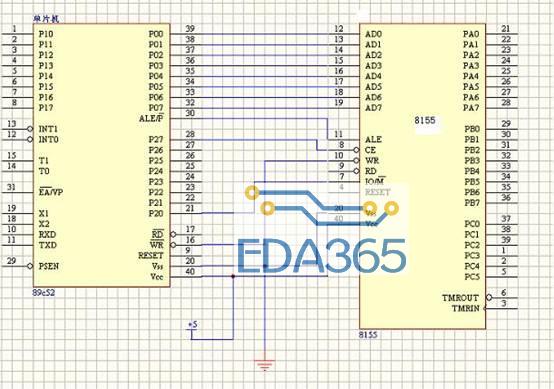

三、控制系统典型接线

本优化设计中采用北京斯达微步公司的SH2012AH-QC切割机专用数控系统该系统具有抗等离子干扰,防雷击,浪涌的能力。应用于等离子加工时,自动完成拐角速度控制,断电恢复,自动断电恢复功能,回退,选段,选穿孔点加工,适用于厚板的外延穿孔,任选穿孔点等功能,极大方便用户的操作。采用小线段处理功能,可广泛的应用于金属下料及广告、铁艺等。。含24种图形(可扩充和自定义)的零件库,包含了常用的基本加工零件。

切割机数控系统适用于火焰/等离子切割,它的输入/输出接口中分别有针对火焰和等离子的功能。图4给出的是该系统应用在等离子切割上的典型接线。

在实际控制接线中步进电机驱动器采用共阳极接法。数控系统的DB25接口中调高器控制接口(7、8、19、20)以及其公共端悬空。在不使用限位的情况下将限位接口与其公共端端接。

图4 控制系统接线图

改造前后分别对试验样机进行了测试,取1.5cm厚的钢板进行试验,每次切除Icm长度钢板,然后测量误差,分别得到20组误差平均值,比较前后可明显看出改进前后的区别如图5所示。

图5 改进前后精度变化曲线图

试验表明改进后的误差明显低于改进前的误差,改进后误差被控制在0.3mm左右,所以经改造后的控制系统抗干扰能力更强,切割精度更高。

4 结束语

对小型数控等离子切割机控制部分做了优化设计主要做了以下几方面工作:

(1)根据步进电机细分倍数及脉冲当量计算选用了合适的驱动器可以达到设计的要求精度。

(2)在控制系统的控制电路的输入、输出模块加进了光电耦合技术,使得外围电路对控制系统的干扰大大降低,从而提高了设备的切割精度。

(3)对控制系统的接线路径进行改进,使得控制系统更好更平稳得运行,提高了设备的稳定性。通过对控制系统的改进设计,设备精度得到了很大提高,精度能达到0.3mm左右,大大提高了板材的利用率。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多