换刀机械手作为数控加工中必不可少的一部分,其在数控加工中的应用能够减少加工过程中的非切削时间“提高生产效率”;节约人力,降低成本;提高企业竞争力,提高产品质量和产量,保障工人安全。介绍的换刀机械手控制系统通过气压来传递动力,通过可编程逻辑控制器(PLC)控制换刀机械手实现加工过程中对于换刀的需求。

图1 机械手及刀库三维模型图

2 换刀机械手的工作过程

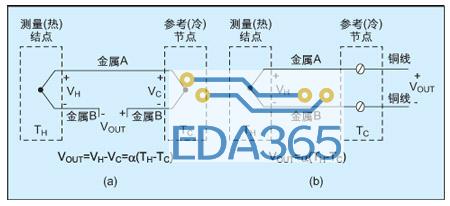

换刀机械手及刀库的三维模型,如图1所示。当PLC上电后机械手和刀盘自动回零点,同时等待数控机床的装刀或者换刀指令。当数控机床发出装刀或者换刀指令时,刀盘转亏廿鲫导所需的刀具位于换刀位置,机械手转至换刀位置通过伸缩臂气缸的伸出将刀具取出,然后机械手再转至装刀位置通过伸缩臂气缸的缩回将刀具装在数控机床上。待刀具装上机床后,机械手转至防干涉位置,摆动臂气缸缩回后机械手转到零点位置,等待机床加工完成后的卸刀信号。当机床发出卸刀信号,机械手转至防干涉位置,摆动臂气缸伸出,机械手转到装刀位置将刀卡住,通过伸缩臂气缸的伸出将刀具卸下来,接着机械手转至换刀位置通过伸缩臂的缩回将刀具放回刀库,最后机械手回到零点位置完成一次动作过程(取刀—装刀—卸刀),如此循环。换刀机械手动作流程图,如图2所示。

图2 换刀机械手动作流程图

3 换刀机械手控制系统的设计

3.1硬件设计

系统选用的是西门子公司的s7-200系列的PLC,CPU型号为226DC/DC/DC,具有24个数字量输入点和16个数字量输出点,能够很好的满足数控机床对于换刀的要求,控制灵活,扩展性好日,也能较好的和数控机床进行实时通信。

PLC是整个控制系统的核心部分。控制系统的主要任务是:接收上位机(数控机床)给出的换刀信号,采集和处理机械手运动过程的传感器信号,控制步进电机和气缸来实现换刀机械手的各个动作。控制系统主要由主电源回路,PLC,步进电机模块,传感器等构成。控制系统的主电源同路硬件接线图,如图3所示。

图3 主电源回路硬件接线图

3.2软件设计

系统有两种工作模式:手动模式和自动模式。在手动模式下,用户可以通过控制面板上的按钮,使换刀机械手按照自己的要求来完成各项动作过程。而在自动模式下,由于PLC中已经烧人了一系列的完整的程序,换刀机械手将根据采集到的传感器信号和上位机给出的信号自动完成用户事先要求的动作。

PLC程序设计采用模块化程序设计思想,由主程序、手动子程序、自动子程序、初始化子程序和中断子程序构成。程序的难点在于初始化子程序中采用PTO驱动步进电机的程序、各端口的初始化,以及主程序中对于各中间继电器相关触点的定义。通过对整个系统的分析,对PLC的输入、输出端口进行分配,制定了相关的I/O分配表,如表1所示。

程序设计说明:

系统采用的是SIMATIC SETP7编程软件进行编程,通过PC—PPI专用通讯电缆与PC机连接进行数据传输和调试。这里针对本系统程序设计的难点将主程序进行说明。如图4所示,系统一上电,在第一个扫描周期内,PLC将先调用初始化子程序执行相关的初始化工作,然后根据用户的选择调用自动或者手动的子程序进行接下来的换刀动作。由于输出点数是有限的,所以在选用中间继电器的时候需要将中间继电器相关的触点的主程序中进行分别定义,这样可以保障程序执行时的可靠性,有效避免了许多误操作。

表1 I/O端口分配表

图4 换刀机械手控制系统主程序

4 控制系统运行的稳定性分析与研究

按照上述的叙述搭建整个控制系统,通过物理样机进行运行测试。通过实验发现,整个系统的反应灵敏,控制精度较高,平稳性好,运行时间快速,抗冲击、震动能力强,能够很好的满足数控机床对于自动换刀的要求。

与此同时,运用MsC ADAMS软件进行换刀机械手的运动学与动力学分析来进一步证明系统的可靠性,可以看出该系统能够较好的运行,如图5所示。

图5 机械手的位移、速度、加速度曲线

5 结束语

PLC控制系统正逐渐取代传统的继电器控制,越来越广泛的应用于各种工业生产场合,使得企业的自动化程度、生产效率越来越高,同时可以降低企业的生产成本,保证工人的人身安全。PLC与数控机床的实时通讯,不仅加快了数据的传输速度,也提高了数据传输的正确率,与此同时也缩短了调试的周期,提高了工作效率。在今后,将重点对控制过程中换刀机械手动作的位置精度进行研究分析,通过采用恰当的反馈方法本对系统的算法进行改进与完善,使本系统能够得到更多的推广与应用。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多