随着电子技术的飞速发展,汽车倒车辅助系统也发生了巨大的变化。目前中高档轿车已普遍安装了超声波倒车雷达,帮助司机监控倒车时车尾与车后障碍物的距离,但受限于超声波的传播特性,倒车雷达对车后的细杆状障碍物有漏报现象。有生产厂家曾尝试将车载视频后视镜与倒车雷达整合,用于观察车后情况和显示倒车雷达测得的数据,以弥补传统倒车雷达性能的不足。将视频后视镜与倒车雷达整合的核心是视频字符叠加器的设计,由于传统视频字符叠加器结构复杂,在车载环境下可靠性差,造成整合后的可视倒车雷达故障率高,成本高昂,未能在市场上推广。因此,这里提出一种采用新型视频字符显示芯片MAX7456设计的倒车雷达系统,该系统极大地简化了视频字符叠加器的设计,有效地克服了传统视频字符叠加器的缺点,提高了系统的可靠性,降低了系统成本。若对该倒车雷达的摄像系统稍加改进,还可扩展出视频变焦、夜视等功能,具有很好的市场前景。

1 MAX7456简介

MAX7456是MAXIM公司推出的专用视频字符叠加芯片。该器件集成了所有用于产生用户定义OSD,并将其插入视频信号中所需的全部功能,即将输入箝位电路、同步分离器、视频时序发生器、OSD插入复用器、EEPROM、显示存储器、OSD发生器、时钟晶体振荡器及SPI通信接口等都集成到了芯片中,用户只需外接一只27 MHz晶振和少量阻容元件,就可构成一个完整的视频字符叠加器。为方便用户使用,MAX7456内部字符存储器预先装入了256个字符和图形供用户调用。MAX7456显示字符大小为18x12像素,在屏幕上最多可显示16行x30列=480个字符。在无视频信号输入时,MAX7456可产生内部视频信号,保证正常的字幕显示。字符存储器的内容可通过SPI接口进行修改,以满足用户需求。

1.1 端口及功能

MAX7456为28引脚封装,其端口功能可划分为视频信号端口、控制信号端口和辅助端口,下面对各端口功能分别加以说明:

1)MAX7456的视频信号输入、输出端口为VIN和VOUT。VIN端口可接收标准的NTSC或PAL制视频信号,输入的视频信号在MAX7456内部完成显示字符信号插入后由VOUT端子输出。

2)MAX7456的控制信号端口包括、SDIN、SCLKSDOUT。SDIN和SCLK为SPI串行数据和串行时钟端口,用于设置MAX7456的工作模式和OSD数据,为片选信号,SDOUT为串行数据输出端口。

3)MAX7456辅助端口有CLKOUT、LOS、、和SAG。CLKOUT端口用于向多OSD系统中的其他MAX7456提供时钟信号,用以降低系统成本。LOS为行同步信号丢失端口,是行同步脉冲输出端口,是场同步脉冲输出端口,这3个信号主要用于系统同步。SAG端口连接电压衰减修正电容,用于减小输出电容的容量。降低场倾斜。

1.2 存储器读写时序及配置

1.2.1 字符控制原理

MAX7456使用字符存储器(NVM)存储显示字符的点阵信息,每一字符为18行×12列点阵,点阵编址顺序为从左到右,从上到下,共216个像素。每像素用2个bit描述该点特征:00代表黑色,10代表白色,X1代表透明(外同步模式)或灰色(内同步模式)(X代表任意值),因此每字节可存储4个像素的信息,每字符共需54字节存储空间。为方便寻址,字符存储器中每64字节存储空间设为1个字符存储单元,其中前54字节存储1个字符的点阵信息,剩余10个字节未使用。MAX7456共提供256个字符存储单元,这些存储单元在出厂时已写入了常用的数字、英文大小写字母、部分日文、中文字符和少量图形等供用户使用。用户若需显示自定义的字符或图形,只需要通过SPI串行接口将自定义字符或图形的点阵输入到相应地址的字符存储单元中对原有字符点阵进行替换即可。

MAX7456使用显示存储器(SRAM)存储字符在屏幕上的显示特征。MAX7456将屏幕显示划分成16行x30列(PAL制,NTSC制为13行x30列),共480个显示位置。显示位置编址顺序为从左到右,从上到下。显示存储器的地址编址与屏幕显示位置一一对应,因此显示存储器共有480个存储单元,每存储单元有2个字节,高位字节存储被显示字符在字符存储器(NVM)中的存储单元地址,低位字节存储被显示字符的属性状态位。用户若需在屏幕某个位置显示某特定的字符,只需将该相应位置所对应的显示存储器单元中的特定字符在字符存储器(NVM)中的存储单元地址存入显示存储单元的高位字节,将显示字符的状态属性存入低位字节,然后开启OSD显示即可。

1.2.2 显示存储器配置

要在屏幕上正确显示所需的内容,必需正确配置显示存储器。该存储器由模式寄存器(DMM)、地址高位寄存器(DMAH)、地址低位寄存器(DMAL)和数据输入寄存器(DMDI)共同控制。配置过程包括:通过模式寄存器设置通信工作模式;通过地址寄存器(DMAH、DMAL)选择显示单元;通过地址寄存器的DMAH[1]位(注:数据格式为“寄存器名[比特位]”)及数据输入寄存器DMDI对选中的显示存储单元进行配置。下面以8位工作模式,在屏幕第2行第2列(显示地址为1 Fh)显示字符“C”(NVM存储单元地址为0Dh)为例,说明通过SPI对显示存储器的配置过程:

1)写模式寄存器:DMM[6]=1,选择8位工作模式;

2)写地址寄存器DMAH[1]=0,设定写入到数据输入寄存器(DMDI)的数据是被显示字符在显示存储器(NVM)中的存储单元地址;

3)写字符屏显位置的最高位地址“Ob”到地址寄存器DMAH[0];

4)写字符屏显位置的低8位地址“00011111b”到地址寄存器DMAL[7:0];由DMAH[0]+DMAL[7:0]共同寻址显示存储器存储单元地址,共有512个地址,因此需要9 bit地址位,MAX7456使用了前480个地址;

5)写被显示字符“C”的存储单元(NVM)地址“00001101b”到DMDI[7:0],该数据将被存储到DMAH[0]+DMAL[7:0]地址单元的显示存储器高位字节中;

6)写地址寄存器DMAH[1]=1,设定写入到数据输入寄存器(DMDI)的数据是被显示字符的字符属性字节;

7)写字符屏显位置的最高位地址“0b”到地址寄存器DMAH[0];

8)写字符屏显位置的低8位地址“00011111b”到地址寄存器DMAL[7:0];

9)写被显示字符的字符属性字节“LBIXXXXXb”到DMDI[7:0],该数据将被存储到MAH[0]+DMAL[7:0]地址单元的显示存储器低位字节中。其中:L为本地背景颜色控制位,L=0为透明,L=1为灰色;B为闪烁控制位;I为反色控制位,I=0为正常显示,I=1为反色显示;X为未使用位;

10)写视频模式寄存器VMO[3]=1,使能OSD图像显示。

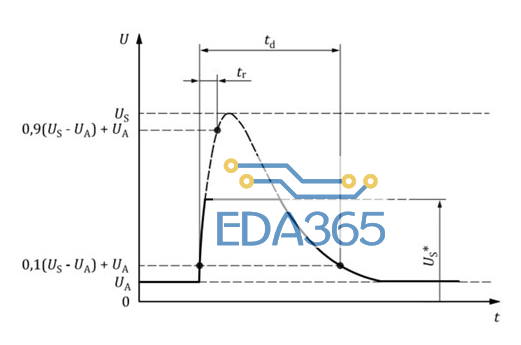

1.2.3 存储器读写时序

对MAX7456显示存储器(SRAM)及字符存储器(NVM)的配置是通过SPI接口在线编程实现的。通过SPI接口、SDIN及SCLK等3个信号的相互配合,可实现对MAX7456内部寄存器的读写操作及设置,进而通过寄存器完成对显示存储器(SRAM)及字符存储器(NVM)的配置。图1为MAX7456数据读写时序。在一个操作周期中,片选信号变低之后,通过SDIN输入的第1个字节为寄存器地址,其最高位为0时为写操作,最高位为1时为读操作;第2个字节为数据。这种格式有2个例外:

1)自动递增写模式,该模式用于访问显示存储器,是一个8位操作。在写数据前必须将显示起始地址写入显示地址寄存器DMAH和DMAL中。然后对显示存储器执行自动递增写命令(DMM[6]=1,DMM[0]=1),此时8位递增地址由内部产生,SDIN每个操作周期只需传送8位数据,直到传送的值为Oxff时MXA7456接收终止。

2)从显示存储器读字符数据时,若处于16位工作模式,在第1个操作周期中,控制器只能从SDOUT读到高8位数据(如图1(b)所示);第2个操作周期不再需要向MAX7456发地址,可直接从SDOUT读出低8位数据,因此第2个操作周期是8位。2个操作周期共24位(8位地址+16位数据)。

[page]

2 可视倒车雷达系统构成

可视倒车雷达由视频后视系统和超声测距系统2大部分构成。视频后视系统负责对车后视频图像进行采集及显示,主要用于取代传统的汽车后视镜的功能,同时在本系统中还用来显示超声测距系统测得的车尾到障碍物的距离值。由单片机控制超声波测距系统完成对车后障碍物的测距,并完成将测距值在监视器上的显示操作。图2所示为可视倒车雷达系统框图,其中的字符叠加电路即为MAX74560。

2.1 超声波测距原理

考虑到汽车周围环境复杂、辅助倒车系统所需测量距离短及成本限制等原因,目前倒车雷达大都采用超声波进行测距。其基本原理是利用单片机控制超声波探头向车后发射一串超声波脉冲,然后测量该脉冲遇到障碍物后返回的时间t,在已知声波在空气中传播速度v时,根据公式:

即可计算出车尾到障碍物之间的距离。通常声波在空气中的传播速度受气温的影响较大,因此必需对气温进行测量,然后根据声波在空气中的传播速度公式:

进行修正,这样才能得到较准确的距离值。在单片机控制系统中,因为要兼顾运算速度和测量精度的关系,常使用式(2)的近似表达式

进行运算,这样就得到超声波倒车雷达的距离测量公式:

由该公式可计算出车尾到障碍物之间的距离。

2.2 测距电路

根据车载超声波雷达的工作特点及工作环境的要求,超声波测距电路在设计时必需遵循以下原则:1)考虑到车载环境恶劣及布线方便,超声波探头必需选用全密封防水、防振型收发两用专用探头;2)超声波探头通常使用压电陶瓷材料,其谐振频率为40 kHz,且起动时有一定的惰性,因此不能采用单脉冲驱动,必须采用10~20个群脉冲驱动才能取得较好效果;3)由于超声波基本沿直线传播,单个探头探测范围有限,通常需要3~4个探头才能完全覆盖车尾。根据以上原则所设计的超声波测距电路如图3所示。

测距电路分发射和接收2部分,发射部分由SN7414、模拟电子开关HC4052的Y通道驱动4路超声波探头(图3中仅画出了其中一路)。超声波探头U3采用车用全密封防水、防振型收发两用探头,该探头的工作电压为120 V左右。为使其能够正常工作,设计了由VQ1、T1、C2和VD3组成的驱动器。VQ1工作在开关状态,T1为变比1:10的升压变压器,用于将12 V的驱动电压升压到120 V,VD3为C2提供放电通路。为防止在发射超声波时的高电压通过接收回路C1回串,烧毁HC4052模拟电子开关,在接收回路的输入端接入由R2、VD1和VD2组成的保护电路,将输入C4052的信号箝位在0.7 V。由于超声波探头接收到的正常回波信号通常只有几十毫伏,因此保护电路对回波信号无影响。

超声波测量采用循环工作方式,四路探头的选择由单片机通过P1.5、P1.6引脚控制HC4052来完成;测距时由单片机内部计数器控制,产生12个频率为40 kHz,占空比为50%的脉冲信号,由P1.7引脚发出,通过发射电路送到选定的超声波探头中。

接收回路由超声波探头U3、HC4052的X通道和UPC2800构成。UPC2800为红外接收器专用IC,内部集成有前置放大器、ABLC控制器、限幅放大器、带通滤波器、检波器和输出整形电路。其带通滤波器的中心频率可在30~80 kHz之间调整,正好覆盖40 kHz的超声波应用频率,因此本电路中用它完成对回波信号的放大、整形及检波。UPC2800的8引脚为信号输入脚。7引脚为前置放大器增益调整脚,其外接电阻可根据增益要求在0~1kΩ之间调整,串接的0.1μF电容用于隔直;3引脚为内部电源滤波电容接入脚,典型值为47μF;4引脚为内部带通滤波器中心频率调整脚,当外接电阻值为123 kΩ时,滤波器的中心频率为40kHz;6引脚为检波器滤波电容连接端子,其外接滤波电容典型值为O.1μF。检波完成后的脉冲信号由2引脚输出,送单片机的P3.2用作中断控制信号。[page]

2.3 视频叠加及系统控制电路

视频叠加及控制电路如图4所示,车尾摄像头拍摄的视频信号经视频输入端子P1、MAX7456的VIN端子输入,为防止输入信号对MAX7456内部电路的影响,必须在P1与VIN端口之间接O.1μF的输入耦合电容对输入信号进行直流隔离。输入的视频信号在MAX7456内部进行钳位,消噪声,字符点阵信号插入,电压衰减修正后由VOUT端子经P2输出,完成字符叠加工作。输出电路同样需要接输出耦合电容进行隔直,为不影响场同步信号通过,该电容通常应取330 μF以上,为降低耦合电容的成本和体积,MAX7456通过SAG端口连接电压衰减修正电容到VOUT输出端,用以在可接受的失真范围内尽量减小输出电容的容量,图4所示为其典型取值。

本设计中采用AT89C52对MAX7456进行控制,由于AT89C52没有SPI串行口,因此采用P1.2、P1.3、P1.4端口模拟SPI的时序对MAX7456进行控制。为防止在操作期间显示字符不稳定影响显示效果,此处采用MAX7456输出的场同步信号作为中断信号,控制AT89C52在视频信号的场消隐期间进行数据更新,以获得良好的显示效果。

AT89C52的另一个任务就是控制测距电路进行超声波测距。由于测距电路共有4个探头,因此采用循环测距的方法进行工作,本测距雷达设计测量距离最大为5 m,根据超声波在空气中的传播速度式(3)可计算出倒车雷达在25℃时的声速为346.45 m,以此为基准进行计算,一次测距所需时间为28.8 ms,考虑到数据处理及显示控制时间,选择循环测距的切换时间为40 ms。测距时由AT89C52内部定时器进行控制,每隔40 ms由AT89C52的P1.5、P1.6控制HC4052切换一次探头,然后由P1.7发出12个频率为40 kHz、占空比为50%的脉冲信号通过发射电路到超声波探头,同时开启内部计时器进行时间测量。由于超声波探头在发射完探测信号后,还会有余振存在,在此期间检测不出有用信号。为防止此时的超声波余振信号通过接收电路回串引起AT89C52误中断,在该期间需关闭接收中断INT0。经实际测量,所使用的超声波探头在25℃时有1.7 ms的余振,因此关闭中断时间设置为2 ms,则由此产生的测量盲区在25℃时为0.35 m。由以上分析可得,在25℃时该超声雷达的测量范围在0.35~5 m之间。

3 软件设计

系统程序采用模块化设计,由主程序、后视系统控制、温度测量、距离测量、报警、温度及距离显示等模块组成,图5是主程序流程图。

系统在接通电源后,首先对MAX7456及DS18B20初始化,然后开摄像头及监视器,作为行车过程中的视频后视镜。在此期间MCU控制DS18 B20对车外温度进行测量,并将测量值送MAX7456与摄像头采集的车后视频图像进行叠加后送监视器。当MCU检测到倒车档时,轮流打开4个超声波探头对车后障碍物进行测量,并通过检测到的回波时间和车外温度,通过式(4)计算车尾到障碍物的距离,然后判断该值时否小于安全距离,若是,则打开报警器报警,同时将该距离值送MAX7456与视频叠加后送监视器显示。若检测到汽车档位不在倒车档位,则自动退出测距程序,恢复到后视镜状态。

4 试验结果

经实际装车测试,在25℃的环境中,对车后面积为1m2的粗糙平面障碍物,其测量范围为O.36~5.12m。在3m内,其测量误差在1.5%~3%,大于3 m时,随测量距离的增加,误差逐渐增大:在5m时误差为4.6%。测量距离值在监视器上的显示效果如图6所示,其视场清晰、提示字符醒目。

5 结束语

通过合理的硬件及软件设计,该装置实现了倒车雷达与视频后视镜的复合功能。与传统的倒车雷达相比,该系统将雷达测距信息叠加在视频后视镜的图像上,符合驾驶员的视觉习惯,减轻了驾驶员的工作强度,对防止传统倒车雷达对障碍物的漏报起到了良好的防范作用。该装置电路简单,功能丰富,价格低廉,具有很高的推广价值。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多