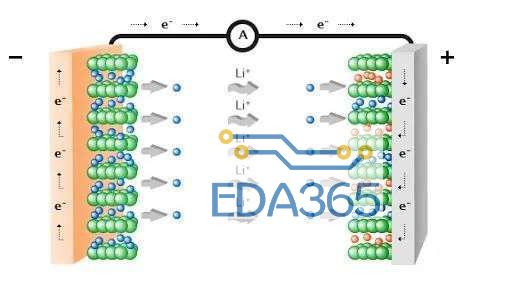

智能化和电动化的大浪潮已然拉开序幕,拥抱变革才能不错过这一生机勃勃的时代。就在2021年开年,围绕“1000公里续航”话题的争议就已火药味十足。但无论理想与现实之前有多远的距离,向着1000公里“进发”看来已是必然之路。而电池的“万丈雄心”需要电池管理系统(BMS)来加以成全,BMS如何随需而变?又将催生哪些新的技术?随着BMS的“权重”凸显,产业链条又将发生怎样的更迭?

一切都在变化中,能否在变局中开新局?

BMS的变局

BMS之所以如此重要,是因电池本身在成本和性能上已成为整车厂致胜的关键点,而电池的续航里程、快充、成本等均与BMS的优化息息相关。恩智浦半导体副总裁兼驱动和能源系统产品线总经理李晓鹤提及,如在一定程度上提高充电状态以及电池健康的估算准确值,就可在不增加成本的情况下提高快充速度或单次续航里程。

如TI中国区嵌入式与数字光处理应用技术总监师英所言,BMS常见的诉求在于:一是如何保证电池系统的安全性。二是如何让电池系统在最大的效率下运行,即最大化续航里程。三是提升可靠性。四是进一步降低成本。

正因为BMS所缔造的高价值谱系,因而尽管从占比来看,李晓鹤的估计是BMS在电池总成本中占比较小,约在10%-20%之间,但BMS仍大有可为。

对于延长续航里程、缩短充电时间这一持续的“命题”,李晓鹤指出了相应的挑战,即延长里程要提高比能量,缩短充电时间则要增加比功率,产生的风险诸如过压、过充、热失控等,这都需要BMS有更高的安全等级、更快的诊断速度和更精确的测量等。

而BMS经过十多年的发展,关注点亦逐渐转向,需要全盘考量。李晓鹤表示,最初几年是关注其可靠性的优化。而在过去的几年,关注点已转移到系统成本的优化。到现在,一方面整体系统成本的优化会一直继续,未来整体电池成本控制将会有一个质的提升,目前成本约130美元/千瓦时,十年之内或将成本压缩至一半。另一方面,随着车厂产量从几万辆、几十万辆车进入百万级别,如何能以相对成熟的方式,做到成本更优化、安全性更高、可靠性更高等一致性将是持续的考验。

作为汽车业老牌劲旅,恩智浦的BMS整体方案除着力满足上述需求之外,还有一大优势是其可兼顾14V、48V、400V、800V以及各种不同模式,可扩展性和复用性可助力客户轻松进行软硬件开发,并且只需关注应用层软件的差异化设计即可,从而降低验证时间并加快上市。

在业界期盼的快充层面,亦如同一把双刃剑,毕竟快充会降低电池的寿命,比慢充更耗损电池。对此,李晓鹤表示,一方面可从电化学设计角度来改善,这是材料本身要解决的问题。二是BMS通过提高精度、优化测量方式以及确保更好的电流电压同步性来支持快充,并从中保证安全。

供应链的“变迁”

无论是已成全球趋势的汽车芯片短缺以及巨大的不确定性,还是智能汽车的模块化演进,都在催化供应链的自主可控和重塑,传统线性产业链模式已然“生变”。

在传统线性的模式中,汽车零部件厂如博世、大陆等以及电池供应商可作为Tier1,而汽车半导体公司一般可作为Tier2,供应链条一般是Tier2至Tier1再至整车厂。

“BMS是一个多元化市场,因电池本身是新能源汽车厂商的战略重点,整车厂、电池厂、Tier1都想抓住机会。”李晓鹤分析说,“目前是多种现象共存,有的是以整车厂为主导,车厂本身拥有电池的集成能力,就像大众等;有的是像宁德时代这样有很强实力的电池制造商为主导,完成整个系统的设计和集成工作,为整车厂提供电池包,而这样整车厂的溢价权、决策权就会相对低一些;还有一种传统情况是恩智浦将方案提供给Tier1,Tier1再供给整车厂,中间还有一家电池企业。”

受国际形势不确定性和缺货日趋严重的影响,构建安全可控的汽车芯片供应体系,已经成为了产业发展的“当务之急”。众多车企纷纷走向自研或者联合芯片公司研发的道路,Tier1和整车厂商的验证速度明显提升。在这一过程中,半导体厂商更需应时而动。

“对于半导体厂商来说,因整车厂和电池厂在竞争中有更多的主动权,整车厂是甲方,电池厂则拥有最核心的材料、机械以及电池设计资源。因此半导体厂商服务的客户是非常多元化的,不只是和Tier1接触,与整车厂、电池厂都要建立更强的互动。” 李晓鹤直言道。

无线BMS的“进阶”

尽管有线BMS纵横江湖多年,但一个微妙的现实是,BMS从有线走向无线的趋势已在“显性化”。

这主要还是因为有线BMS的弊病所致。据TI中国区嵌入式与数字光处理应用技术总监师英介绍,在有线BMS系统中,每一节电池包都有模组,模组中的每个电池都必须通过一个通信电缆连接到一个调节电量、做电池电芯监控和平衡的监控芯片。为使通信电缆的连接可靠,一般会采用菊花链连接,而且线缆需要重型铜线,这造成非常庞杂的电缆布置,不仅会增加重量,而电缆和连接器故障亦是导致电池包出现故障的主要原因。而一旦电缆或者连接器出现问题可能需要更换整个电池包,费用也会十分昂贵。

因而,无线BMS成为解决这一痼疾的动向之一。师英指出,一方面,采用无线的方式则可不采用重型铜线,从而将更多空间留给电芯,这可提高整个电池包的体积能量密度,从而提高新能源汽车的续航能力。另一方面,它不仅可以减低制造工艺的难度,还可以降低后续维护的成本。

值得一提的是,为避免干扰和相关挑战,TI专门为了无线BMS设计的一个无线通讯协议栈。师英强调,这一协议网络可用性可以达到99.999%,错误故障率极低,就算万一有99.999%之外的故障也有快速诊断和恢复机制,从而让网络恢复到安全通信的状态。同时,这套系统提供多个跨平台进行可靠系统设计的自由,提供可扩展性和高灵活性。据师英介绍,TI无线BMS已经通过了符合汽车安全完整性等级ASIL D认证,以及更高水准的国际标准化组织(ISO)26262认证。

虽然无线BMS看似“美好”,但毕竟是一新生事物,想要“开辟一片新天地”仍面临着诸多挑战。

对此,德州仪器 (TI) 电池管理系统工程经理吴万邦认为,无线BMS除在技术上保证可靠性、安全性、价值化之外,成本的进一步降低将更便于市场接受,但这还需要一段时间。此外,相关工程师如何将新的无线方案融入其整体的开发,亦是无线BMS方案实现商用化的挑战。而为了进一步助力无线BMS方案的落地,TI着力提供从软硬件到参考设计全流程解决方案,以加速产品的上市时间。

瓦尔登湖有一句话:有些人步伐与众不同,那是因为他们听见了远方的鼓声。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多