市场趋势

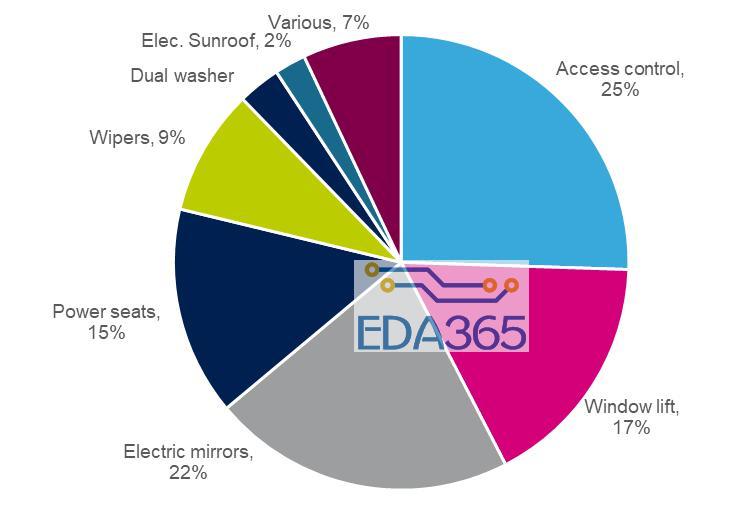

预估车用直流马达系统的需求将稳定成长,未来5年的年成长率约在3.1%左右。车身周边的需求主要来于自车门锁、电动后照镜、座椅调整、清洁剂帮浦、雨刷、车窗开关、天窗和电动滑门等传统应用。但还有许多新崛起且十分吸引消费者的应用逐渐面市,部分实例包括抬头显示器(HUD)、隐藏式车门把手、电动尾门、电动车换档切换器和电动车充电器锁。

考虑以上状况,估计2020年各地与车身相关的车用直流马达需求将达到20亿个。

下图为各种应用所占比例,所有应用耗电都在30W到200W之间。

在车身应用上驱动直流马达使用继电器和内建芯片的比较

过去汽车产业一直将继电器视为一种简单又便宜的解决方案,用来驱动直流马达。但这种想法正逐渐改变,现在汽车制造商认为SSD才是更适合新应用设计的选择。SSD因为具有高度可靠的质量且诊断功能更为强化,很容易就能建置各种创新功能,像是驱动各种可变负载配置文件(例如电动尾门)或控制动作的顺畅度(例如车窗开关或座位调整)、消除继电器开关噪音以及增加豪华感。

重要的是,全世界的地方立法机构已开始针对汽车的污染物质和二氧化碳排放设定新的限制,汽车结构必须有所调整,尤其是动力负载的供应,皆必须采用效率更高的电子组件。虽然新标准的冲击对象将以动力总成(power-train)系统为主,车身控制模块(Body Control Module,BCM)还是有一部分关联性。

因此我们预测,2020-2025年间由SSD驱动的直流马达每年平均成长6.7%,逐渐抢攻继电器的市占率。

在此情况下,意法半导体的VIPowerTM M0-7 H-桥系列产品将成为在汽车应用的马达控制方面,同等级组件当中选择。M0-7 H-桥系列将逻辑功能和动力结构整合至单一封装,让芯片内建智能功能因此除了从提供简单驱动作用到还能防止故障,提供先进的诊断和保护功能、减少所需零件数量、提升可靠度并节省印刷电路板(PCB)面积。

可靠度提升 进而延长10倍的使用寿命

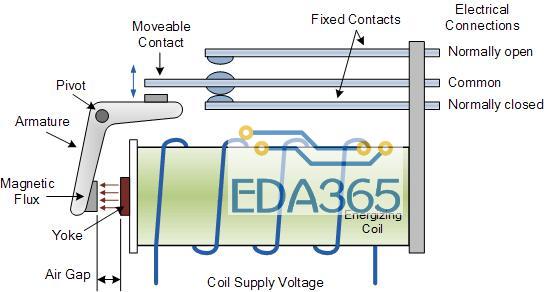

继电器触点是一种可导电的金属片,相互连接好让电流通过。机械式开关触点常见的问题包括会听见噪音,还有终端顾客因为感受到机械震动而观感不佳(尤其是转换频率驱动应用)。除此之外,继电器切换时会造成电弧噪音,进而产生电磁干扰(EMI)。为了降低继电器切换噪音,就需要电阻电容减震器(RC snubber)和续流二极管(flywheel Diode)等额外零件,但这些额外零件会对结构的复杂性带来负面影响。切换时产生的机电应力,中长期的影响就是会降低接触电阻和效能,让继电器无法使用或缩短寿命。继电器效能的劣化则会降低可靠度。

固态切换器没有活动零件,因为机械式触点已被晶体管所取代:因此不会有电弧接触、磁场或可闻噪音等问题。输入控制兼容于大部份的IC逻辑系列产品,无须额外增加缓冲器、驱动器或放大器,可大幅降低印刷电路板的复杂性和面积。结果就是可靠度提升,交换时间多可增加10倍。

小型电源封装有助于节省应用面积

汽车市场朝自动驾驶的方向演进,必须使用越来越多的传感器以及致动器。只要考虑相同间隔里必须装进更多组件,就很容易可以了解为何所占空间所带来的限制越来越严苛。

通常会使用H桥配置这种拓扑来驱动双向直流马达:交替开启桥式开关,就可能控制马达方向或煞住马达。虽然使用继电器就能轻松建置H桥架构,但采用SSD能大幅减少电路板空间。

由于一般继电器的印记面积约为250 mm2,至少需要500 mm2的电路板面积才能建置H桥架构。此外,为建置高电压瞬态抑制、系统诊断和保护等功能也必须额外附加离散电路,例如缓冲器、运算放大器与传感器。这些额外零件将大幅增加电路板终尺寸与复杂度,而且会对应用的可靠度带来负面影响。

【不支持emf图片】

,电路板盖板与外壳的设计还必须考虑继电器的高度,因此一般来说得保持17 mm的垂直距离。

考虑到VIPowerTM M0-7技术杰出的节省空间特质,意法半导体H-桥系列产品能将整个马达驱动架构建置到先进的小型电源封装里:SO-16N和PowerSSO-36。分别可以减少60 mm2和106 mm2的印记面积,厚度低于2.5 mm,让印刷电路板更小,系统也能降低重量。除此之外,VIPower? M0-7 H桥提供无铅封装的环保产品组合,确保杰出的散热效能。

切换时间和脉宽调变(PWM)控制

导引H桥架构时,必须特别留意避免电池线和接地之间出现不必要的短路,尤其是在切换阶段;这种状况通常定义为动态击穿(shoot through)。每当击穿事件发生,就会额外产生电池线的噪音和电力消耗,进而降低系统效率。如果H桥是由脉宽调变讯号之类的快速开关所驱动,这个现象就会变得更加严重。

脉宽调变输入讯号常被用来控制H桥架构,只要改变工作周期,就能调节马达速度和力矩以建置下列先进功能:

· 防夹功能;

· 顺畅的起步和停止动作,提升驾乘体验;

· 失速状况控制;

· 不受电池电压影响进行马达调速;

· 减少起步时的涌入电流

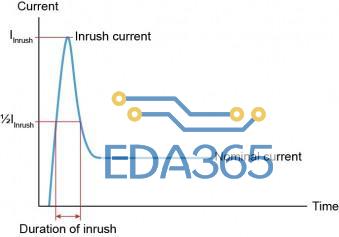

一般直流马达配置文件会有一个起步期,涌入电流是正常电流的10-12倍。所有电子零件都必须符合规格,才能承受这样的高电流一段时间,而这也会持续影响终应用的电线尺寸、印刷电路板面积和驱动器功能。

【不支持emf图片】确实继电器规格书只提供电阻性直流负载限度的触点额定值,但此额定值会被高度电感或电容负载大幅降低。

以脉宽调变讯号驱动直流马达,就可能在有限的力矩下达到顺畅的马达起步。涌入电流也会减少,延长马达启动期。以脉宽调变讯号驱动直流马达,就能优化电力的消耗,进而缩小电线尺寸,整体来说有利于减轻重量。

继电器并不适合用在需要快速输出切换的系统,切换时间会受机械移动所限制,通常在5毫秒(ms)到15毫秒之间。除此之外,微控制器(MCU)必须建置适当的逻辑保护,以防止不必要的交互传导事件。

VIPowerTM M0-7 H桥系列产品保证提供快速切换时间(通常为1微秒),确保切换频率可达20 KHz。切换配置文件经过特别设计,可优化电磁干扰和切换耗损。除此之外,这款芯片还嵌入特殊保护功能,可避免动态和静态交互传导问题。因此,VNH7系列是专为优化系统效能而设计。

VIPowerTM M0-7系列H桥用于直流马达控制

VIPower? M0-7 H桥系列可视为驱动车用直流马达的自然选项,能满足市场对提升可靠度、系统效率及豪华感等优点的需求。由于采用混合模式,M0-7 H桥系列能将逻辑功能和动力结构整合到单一封装,提供全面整合和受保护电路的完整产品组合。因为可以提供不同的开启状态(on-state)电阻(从8 m?到100 m?)且电源封装体积小,该系列产品可确保弹性驾驶及控制功能,涵盖各式各样的负载状态(从极低到200W)。

虽然中低功率组件整合了所有的逻辑功能和完整的功率级(power stage),包括高侧(high side)和低侧(low side)功率金属氧化物半导体(MOS),VNHD7008AY和VNHD7012AY等高功率组件则采用不同架构,包含高侧功率MOS和低侧闸驱动器。因此,要完成H桥架构就必须有外部的低侧功率MOS(建议采用意法半导体STL76DN4LF7AG)。

20-kHz的脉宽调变速度控制加上诊断机制,让上述产品适合用于高阶汽车应用。待命模式下耗电极低,多3微安(μA),且转换期间的切换配置文件也经过优化,尽管会增加电路板上电子零件数量,但可让模块耗电维持低水平。

由于整合了先进的诊断(VCC电压、外壳温度和电流负载的侦测)与保护功能(过电压、短路、高温和交互传导防护),可同时保护功率级和负载而不影响终的效率系统,确保装置永远都能在安全操作区域内运转。此外拜关闭状态诊断功能之赐,待命状态期间可监测马达状态,避免开启时可能产生的损害。

在车身控制模块里结合VIPower? M0-7的智能功率切换功能以及H桥驱动器,就能节省电力消耗、印刷电路板面积和布线需求。实际成果将是系统可靠度增加,且预估每部车多可减轻50公斤的重量,而这对污染来说都将呈正面影响,包括内燃机(ICE)车辆的二氧化碳排放减少(估计3.5g/km)、电池优化,纯电动车(BEV)的自动驾驶程度也能获得提升。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多