发动机管理模块作为汽车传动力控制的部件,其生产质量检测是保证整个产品生产过程完整的重要步骤。为了模拟发动机特定的实际工作状况,需要在同一系统实现多输入输出信号的集成控制和采集。由于输入输出信号繁多,使用传统的仪器很难实现很好的系统集成和通信。随着测试过程的日趋复杂化和生产过程越来越高的自动化要求,设计开发一个界面友好简单、性能稳定、高度集成化和自动化的测试系统的需求也日渐迫切。

本文介绍了基于PXI总线及其部件的硬件平台,配以用LabVIEW开发的软件控制系统,设计的一套高度集成、稳定可靠的自动化测试系统。该测试系统由PXI测试仪、配线板、信号调理及通信板、电源、负载箱和测试夹具组成。测试时操作人员将模块放入夹具,扫描条码后开始自动测试。根据不同的车型编写配置文件,完成对康佳AE06 ECM模块生产质量的全面判定并生成可追溯性数据库记录。该测试系统解决了ECM模块在生产线上全自动快速测试的难题,突破了手动测试的局限,并避免了人工判定的不可靠性。

系统硬件设计

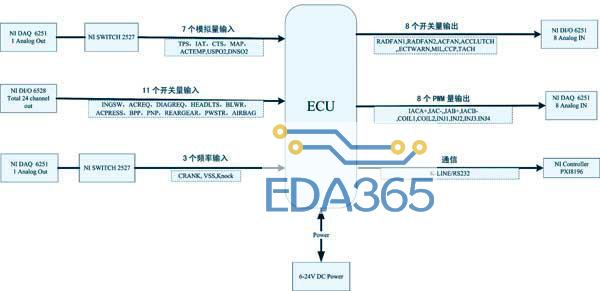

此台测试仪为生产线设计,分别在不同的工位配合不同的夹具使用,其架构如图1所示。

图1 测试原理示意图

1 总体架构

由于业界主导的PXI架构采用PC技术,保持了PCI总线的优点,同时,NI公司的PXI平台坚固耐用。因此,在本系统中,选用了基于PXI总线结构的虚拟仪器系统,其中PXI系统由嵌入式PXI控制器PXI8196和PXI机箱组成,起到控制中心的重要作用。

2 模拟量输入部分

使用M系列NI PXI-6251数据采集板卡的一个模拟输出通道模拟8个车载传感器(此模块为KONKA AE06 0III系统)状态,对 ECM 模块 A/D 部分的悬空、对地短路、高电平和中电平进行测试。将模拟输出值与ECM通过K-Line通信值比较,如误差在标定的许可范围内,则判定此部分电路质量合格。测试结果存入数据库,以文字方式显示在屏幕上,方便操作人员识别;同时,在后台显示测量数据,方便现场工程师调阅。

3 开关量输入部分

使用NI PXI-6528工业数字I/O板卡模拟0/12V开关信号,用输入值与ECM通信后的读取值判定模块硬件功能是否符合质量要求。PXI-6528的各通道间隔离特性完全可以承受高频干扰和尖峰高电压的冲击,避免了因设备或人为误动作造成的不必要的损失。

4 频率输入部分

使用M系列NI PXI-6251数据采集板卡的另一个模拟输出通道模拟不同转速下的发动机曲轴(60-2齿)转速信号,测量ECM模块转速调理电路是否正常工作。

5 开关量输出部分

为确保该部分驱动IC具有足够的驱动能力,使用NI PXI-6251板卡的8个AI通道测量驱动IC内MOSFET钳位与导通电压。

6 PWM量输出部分

这部分的8个输出量为模块重要输出信号,方便驱动点火线圈、喷油器和怠速空气调整马达。对于怠速马达IAC,使用负载箱的步进马达,测量线圈驱动电流是否达到要求。对于点火和喷油共6个感性负载,喷油器flyback电压达70V左右,点火线圈flyback尖峰值电压高达380V,使用调理电路衰减后用NI PXI-6251的模拟输入通道进行采集测量。

7 通信部分

采用RS232与K-Line两种方式与ECM测试模块进行通信,在生产测试的时候可以通过一个硬件切换开关任选一种切换方式。通过正常的问答式通信判断此部分电路是否合格。

软件设计

本系统使用的是LabVIEW 7.1开发环境,软件主要设计思想为建立良好直观地交互式人机界面,使整个测试的操作工作变的简单、易行,减少错误操作率。为了使操作人员和现场工程师都可以方便快速判定目前的测试状况,把整个交互界面分为文字界面与数字界面。测试系统软件流程如图2所示。

图2 测试软件流程图

操作人员或工程师输入相应的ID和密码后,将所测试的产品放置在夹具上,界面上相应的限位指示灯电点亮。配置相应的XML格式的Config文件之后,扫描产品条形码,即开始测试。

开始测试时系统先检查ECM模块是否在夹具上放置到位,如未放置好将无法进行下一步测试,系统产生提示。随后软件开始工厂测试模式步骤。

ECM模块各个部分的测试结果显示在主操作界面上,如图3所示,以向下滚动方式出现在文字档内,提示目前的测试进度。同时测试灯会以2Hz的频率开始闪烁提示目前正在进行测试。

图3 软件主界面

单个循环测试速度可以在20s内完成。整个测试设计为顺序步骤测试,但是为使整个模块功能测试全部完成,前一步测试结果只存入数据库,软件继续进行下一步测试,测试完成后所有模块测试数据显示在测试结果界面,同时将测试数据与终质量判定结果存入数据库。

存档数据库设计项目包括测试时间、测试人、S/N码、单项测试数据和测试结果等,每个产品的测试记录生成一行记录,同列数据记录可以用来分析此批产品的质量稳定性,以方便质量控制工程师做出进一步的零部件质量管控。

测试完成后,使所测试的产品退出工厂测试模式,在FQC工位的测试仪器将清除模块故障码。软件断开点火钥匙,停止发动机,控制继电器切断ECM模块电源供应,这样就完成了一个发动机管理系统模块在汽车上的停机步骤。

结论

本系统是为国内款完全自主研发的发动机管理系统而设计开发的。尽管应用于存在着大量线束并伴有高压电磁干扰的环境中,整个测试系统的质量缺陷误报率和漏报率都很低。

基于PXI总线的虚拟仪器系统以及功能强大的硬件及其硬件驱动库,配以LabVIEW所提供的简便的编程环境、强大的数据显示、数据存储和数据处理能力,整个测试系统从系统硬件设计调试,到软件设计调试、验收的开发周期大大缩短,提高了系统测试的效率和生产线产能。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多