电动汽车作为一种工业产品,以电池为主要能量源,动力源全部或部分由电动机提供,涉及机械、电力电子、通信、嵌入式控制等多个学科领域。电动汽车与传统汽车相比,能量源、驱动系统结构都发生了极大的改变。根据驱动系统结构布置的不同,电动汽车可分为两种:单电机集中驱动型式电动汽车(简称集中驱动式电动汽车)和多电机分布驱动型式电动汽车(简称分布式驱动电动汽车)。

1、传统集中式驱动结构类型

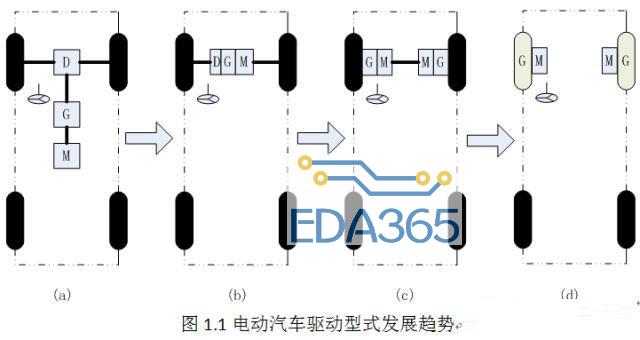

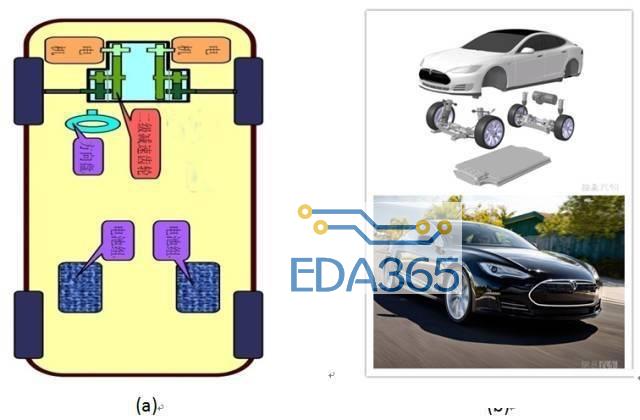

集中驱动式电动汽车与传统内燃机汽车的驱动结构布置方式相似,用电动机及相关部件替换内燃机,通过变速器、减速器等机械传动装置,将电动机输出力矩,传递到左右车轮驱动汽车行驶。集中驱动式电动汽车操作实现技术成熟、安全可靠,但存在体积较重,效率相对不高等不足。随着技术研究的深入,纯电动汽车的驱动系统的布置结构也逐渐由单一动力源的集中式驱动系统向多动力源的分布式驱动系统发展。图1.1为电动汽车不同驱动系统的结构示意图。图1.1(a)为单电动机集中驱动型式,由电动机、减速器和差速器等构成,由于没有离合器和变速器,可以减少传动装置的体积及质量。图1.1(b)也为单集中驱动型式,与发动机横向前置前驱的内燃机汽车结构布置方式相似,将电动机、减速器和差速器集成一体,通过左右半轴分别驱动两侧车轮,该布置型式结构紧凑,多用于小型电动汽车上。图1.1(c)为双电机分布驱动型式,两个驱动电机通过减速器分别驱动左右两侧车轮,可通过电子差速控制实现转向行驶,以取代机械差速器,该驱动方式为目前研究的热点。图1.1(d)为轮毂电机分布式驱动型式,电动机和固定速比的行星齿轮减速器安装在车轮里面,省去传动轴和差速器,从而使传动系统得到简化。该驱动方式对驱动电机的要求较高,同时控制算法也比较复杂。

2、分布式驱动电动汽车结构类型

分布式驱动电动汽车按照动力系统的组织构型不同可分为两种:电机与减速器组合驱动型式,轮边电机或轮毂电机驱动型式。

(1)电机与减速器组合驱动型式

在该驱动型式中,电机与固定速比减速器连接,通过半轴实现对应侧车轮的驱动,由于电机和减速箱布置在车架上,因此在现有车身结构的基础上,稍加改动,该驱动型式即可推广应用。图2.1中的两种电动汽车均采用该驱动型式。其中,图2.1(a)为北京理工大学研发的具有防滑差速功能的双电机分布式驱动车辆结构示意图;图2.1(b)为美国特斯拉公司推出的Tesla Model S型电动汽车及结构示意图。图2.1(c)德国的奥迪R8e-tron纯电动跑车,采用四台异步电动机分布式驱动,百公里加速仅4.8s。

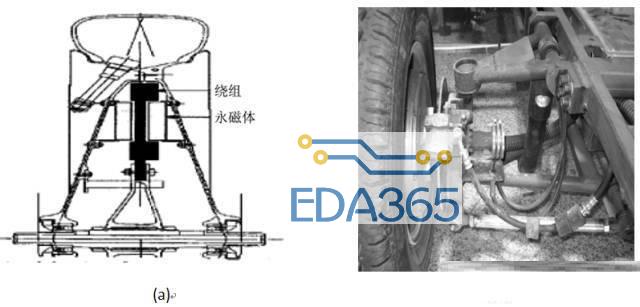

(2)轮边或轮毂电机驱动型式

轮边电机驱动型式是将驱动电机安放于副车架上,驱动轮从其对应侧输出轴获取驱动力。轮毂电机驱动型式是将电机和减速机构直接放在轮辋中,取消了半轴、万向节、差速器、变速器等传动部件。轮边电机驱动型式或轮毂电机驱动型式均具有结构紧凑、车身内部空间利用率高、整车重心低、行驶稳定性好等优点。图2.2(a)为一体化轮边驱动系统,由悉尼科技大学与澳大利亚国立科学机构CSIRO共同开发完成,并在三轮太阳能电动车Aurora中得到实际应用,该车通过电机本体和车轮轮辋的一体化设计,车速可达72km/h。图2.2(b)为同济大学研制出采用轮边驱动型式的“春晖二号”纯电动车,该电动车的四个车轮通过低速永磁直流无刷轮毂电机直接驱动,并匹配了相应的盘式制动器用于制动。图2.2(c)为比亚迪公司推出的采用轮边电机驱动的纯电动大巴。

3、分布式驱动的优点

从以上论述中不难发现,在分布式驱动电动汽车中,每个车轮的驱动转矩可单独控制,各个驱动轮之间的运动状态相对独立。分布式驱动电动汽车与集中式驱动电动汽车相比,其优点可概括总结如下:

(1)同等总功率需求下,单台电机功率降低,尺寸和质量均减小,使得整车布置的灵活性和车身造型设计的自由度增大,易于实现同底盘不同造型产品的多样化,缩短产品开发周期,降低生产成本;

(2)机械传动系统部分减少或全部取消,可简化驱动系统。各驱动轮力矩的控制方式由硬连接变成软连接,能满足无级变速需求及实现电子差速功能;

(3)电机驱动力矩响应迅速,正反转灵活切换,驱动力矩瞬时响应快,恶劣工况的适应能力强;

(4)在硬件及软件控制方面,更容易实现电气制动、机电复合制动及再生制动,经济性更高,续驶里程更长;

(5)在行驶稳定性方面,通过电机力矩的独立控制,更容易实现对横摆力矩、纵向力矩的控制,从而提高整车的操纵稳定性及行驶安全性。

综上所述,虽然目前集中驱动型式占电动汽车驱动系统的主流,但分布式驱动型式作为新兴的驱动系统,在动力学控制、整车结构设计、能量效率及其它性能方面均有很多优点,因此研究分布式驱动电动汽车技术有助于电动汽车的发展及推广。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多