一、界面失效

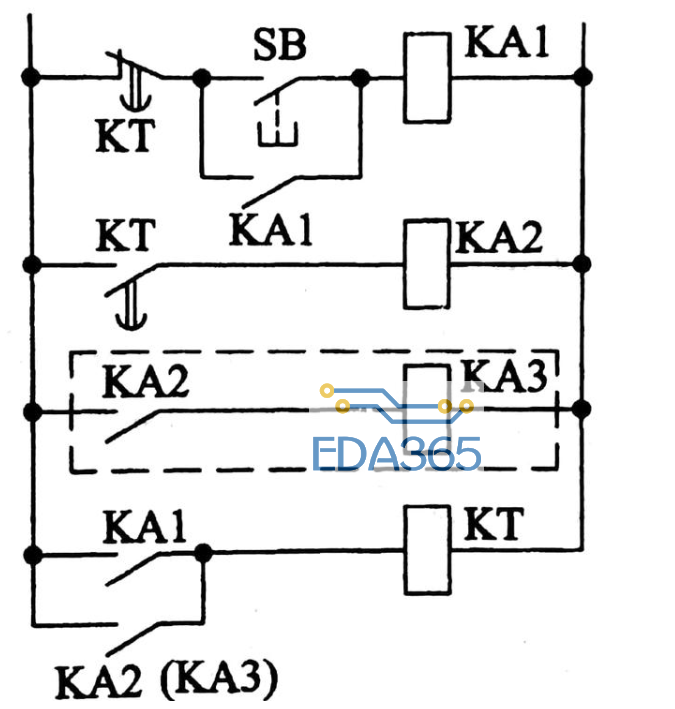

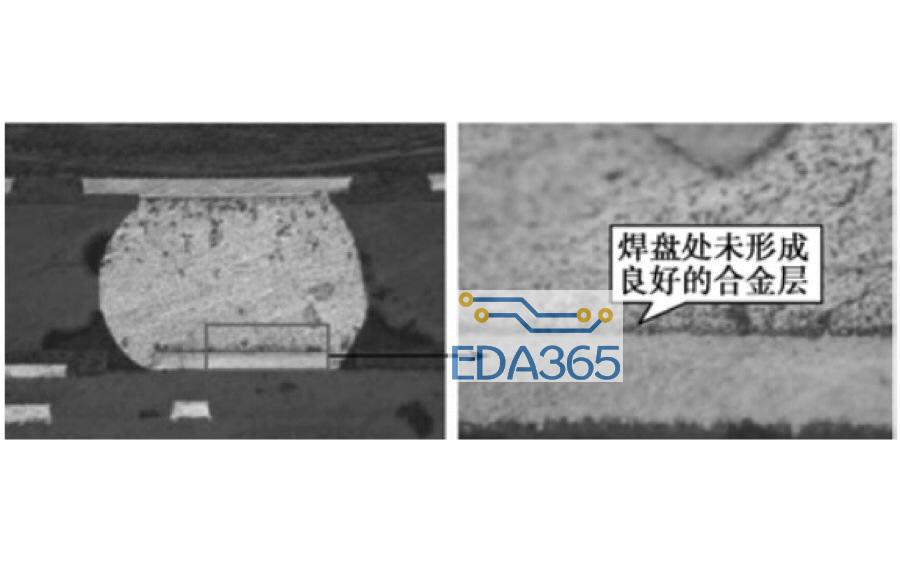

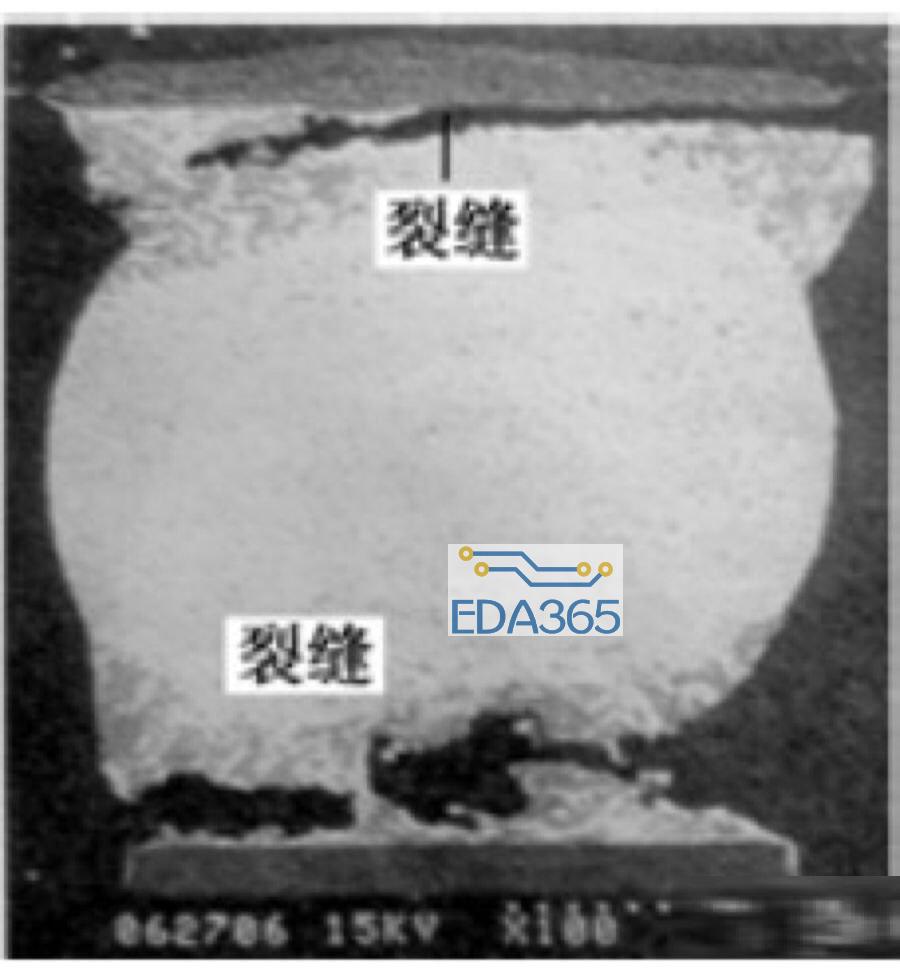

1.界面失效的特征界面失效的特征是:焊点的电气接触不良或微裂纹发生在焊盘和钎料相接触的界面层上,如图1、图2所示。

图1界面失效焊点(1)

图2 界面失效焊点(2)

2.界面失效机理(1)虚焊。(2)冷焊。(3)不合适的IMC层。

二、钎料疲劳失效

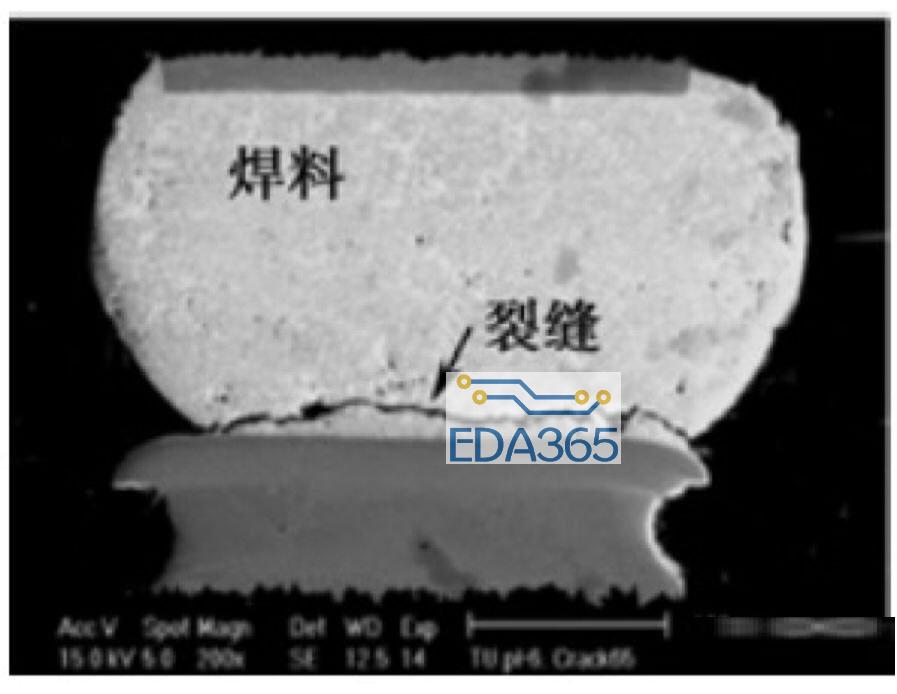

1、钎料疲劳失效特征焊点钎料疲劳失效的特征是:微裂纹或断裂位置都是发生在钎料体的内部或IMC附近,按其发生的位置常见的有3种:① PCB焊盘侧钎料体疲劳裂纹,如图3。

图3

② 钎料体的主裂纹发生在芯片侧,如图4所示。

图4

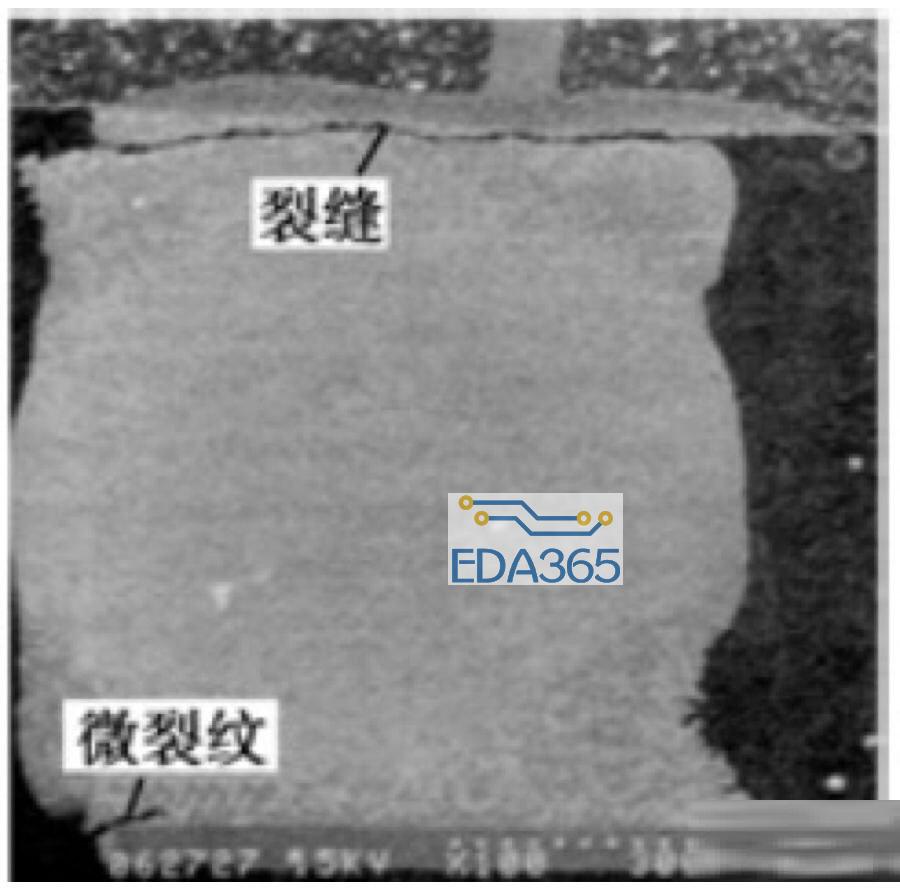

③ PCB基板侧和芯片侧同时出现钎料体疲劳裂纹,如图5所示。

图5

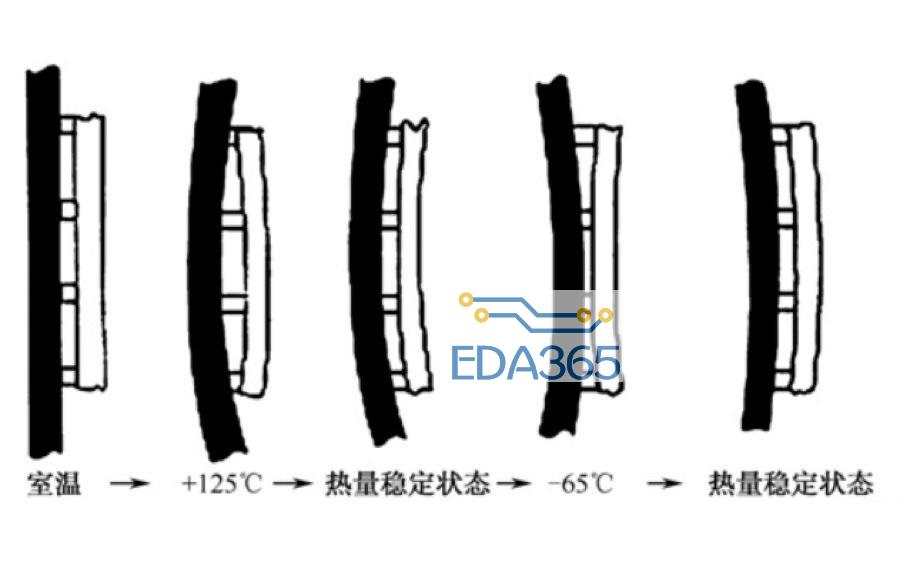

焊点钎料疲劳失效是由于工作环境中存在着随机振动、正弦振动、载荷冲击、温度冲击与循环等的周期性循环外力作用的结果。这种环境条件是普遍存在的,特别是在航天、航空、航海、车载等电子产品中尤为明显。表面贴装器件,焊点承担了电气的、热学的及机械连接等多重作用,并且一直是可靠性的薄弱环节。焊点受损原因以热循环诱发最为常见,而徐变和应力松弛则是循环受损的主因,如图6所示。材料徐变一般在温度高于绝对熔化温度的0.6倍(Tk/Tkm>0.6)时出现。

2.钎料疲劳失效机理焊点因热循环受损的常见原因如下:●器件与PCB间的整体CTE失配,诱发各种应力;●器件和PCB在厚度方向与表面区域出现温度梯度;●附着于元器件与PCB之间的钎料局部CTE失配。减少元器件与PCB的CTE失配,即减少热循环受损情况。对带外部引脚的表面贴装元器件来说,柔性的引脚已使CTE失配问题有所缓解。而面阵列封装中球的刚性给可靠性带来了不利的影响。实验表明BGA的故障不是出现在球与封装之间,就是出现在球与PCB焊盘之间。与界面失效相反,所有这些失效的焊点主要是由于钎料疲劳引发的。

三、张力载荷引起蠕变断裂

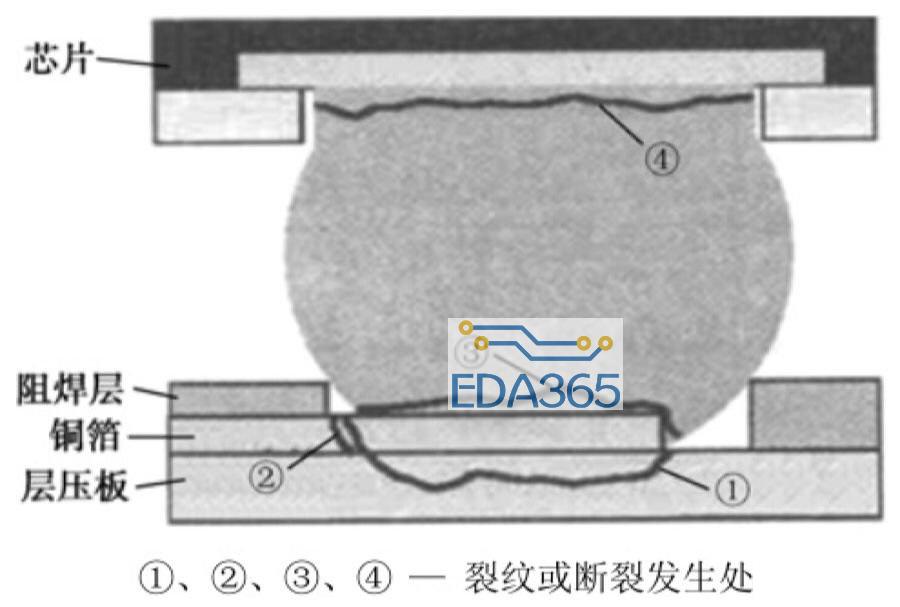

1.张力载荷引起蠕变断裂的特征张力载荷引起蠕变断裂的特征是:裂缝或断裂面通常都发生在截面面积比较小、抗拉强度最脆弱的横断面上,有的甚至还发生在焊盘铜箔与PCB基材之间,如图7所示。

图7张力载荷引起蠕变断裂

2.张力载荷引起蠕变断裂机理对大多数便携式电子产品,如移动电话、呼机、PDA等,相对于环境温度的变化都不是非常严酷的,且其极限温度范围也较小,使用寿命也相对较短(3~5年)。因此,在此类产品中,焊点通常不会因热循环而失效,相反,PCB的弯曲将是失效的主要原因。四、弯曲试验常见的失效1.弯曲试验常见的失效特征(1)失效模式①。在失效模式①中(见图7中①),PCB焊盘从层压板内部剥离,通常还有少量的环氧树脂保留在焊盘上。一旦焊盘被剥离,它就能够在PCB弯曲时自由地上下移动,从而引起PCB导线最终的疲劳断裂。进行染色-剥离失效分析后,失效模式①的照片如图8所示。在焊盘下的层压板中心有染色剂沾染,说明失效发生在焊点从PCB上剥离之前。该失效模式一般出现在最恶劣(最大形变)的弯曲测试条件下。

图8 失效模式①的断面染色

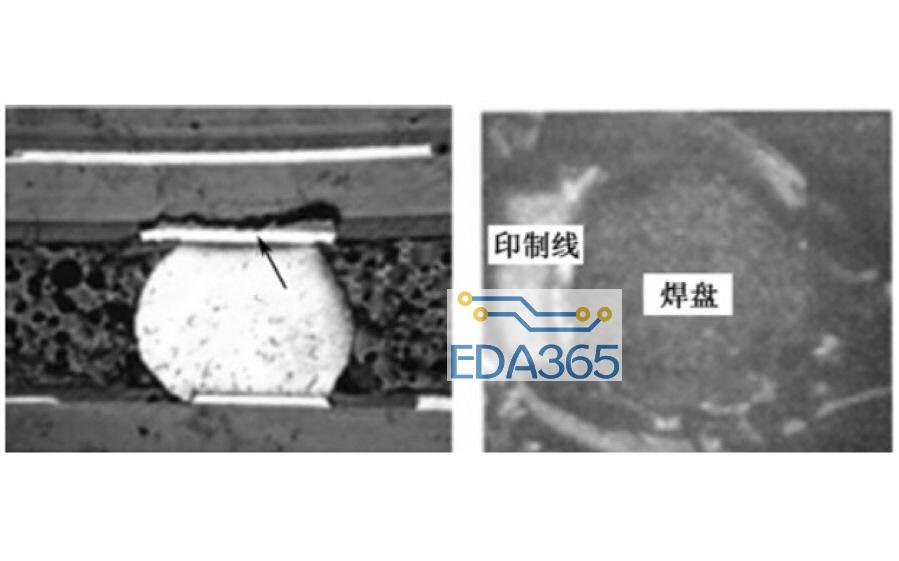

(2)失效模式②。该失效模式是因PCB的导线断裂(见图7中②)造成的。焊盘未从层压板内部剥离,印制线疲劳和裂缝出现在阻焊膜开孔区附近。这种失效模式使用染色-剥离技术是很难发现的。(3)失效模式③。它是PCB焊盘附近的钎料疲劳失效(见图7中③)。可以确认的是:裂缝最初出现在PCB导线端头处焊盘的外边缘,这个连接区域是由阻焊膜界定的(在焊盘的侧壁周围没有钎料层)。经染色-剥离失效分析后的失效模式③如图9所示,其横截面如图10所示。若PCB上只有OSP涂层,则不存在界面失效。而对ENIG Au/Ni涂层的 PCB,在焊盘界面上有可能观察到界面失效。

图9 失效模式③的断面染色

图10 失效模式③的横截面

(4)失效模式④。该模式是在器件界面附近的钎料疲劳(见图7中④),如图11所示。在大多数情况下,当器件上的焊盘比PCB焊盘大时,则很少观察到这种失效模式。而当PCB焊盘尺寸比器件焊盘尺寸大时,则常见。

图11 失效模式④的断裂面通常失效模式

①和②发生在最高应力条件下,模式③和④发生在较低应力条件下。随着PCB导线尺寸的减小,模式②就更为普遍。另外,如果SMT加工后,PCBA被多次处理过,那么失效模式①和②也容易发生。2.弯曲试验失效机理PCB的局部弯曲可能引起蠕变断裂,蠕变断裂可能发生在产品工厂组装后的几天甚至几年之后。失效的形成原因是:(1)安装结构缺陷。造成弯曲也许只是因为一个将PCB固定到机箱上的螺钉,由于张力载荷导致焊点钎料蠕变,在固定螺钉附近的元器件的焊点会逐渐失效并最终断裂。(2)按键压力引起弯曲而导致焊点失效。PCB弯曲时焊点失效的发生是因为按键压力的作用,大多数产品都是将键盘区和PCB上的镀金部分相联系。每次,当一个键被压下时,PCB就将会发生变形,变形的幅度和在焊点上产生的应力,取决于产品的整体机械设计。在一个移动电话的寿命期内,由于按键导致的PCB弯曲的次数可能会达到几十万次。(3)应力过大产生焊点疲劳失效。第三种弯曲失效机理发生在便携式产品掉到地上时,导致PCB剧烈振动,在元器件焊点上引起应力,严重时由于应力过大或焊点疲劳而产生失效。随着细间距球栅阵列封装(BGA)和芯片级封装(CSP)的普遍应用,PCB的弯曲成了便携式产品可靠性的关键因素。因此,人们不得不采用环氧树脂黏结剂,对上述封装器件进行底部填充来提高可靠性,抑制焊点失效。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多