摘要:介绍了无刷直流电机的工作原理和控制方式,并提出了一种基于DSP技术无刷直流电机控制器设计方案,DSP将CPU、PWM波发生单元和数据采集单元等外设都集成在一片DSP上,提高了系统集成度和抗干扰性,并使得系统的升级更加容易。实验表明,基于DSP的无刷直流电机控制系统稳态和动态性能良好,达到了一般伺服系统的性能要求。

关键词:无刷直流电机;DSP技术;伺服系统

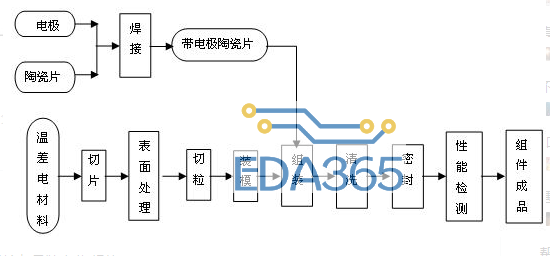

随着社会生产力的发展,需要不断地开发各种新型电动机。新技术新材料的不断涌现,促进了电动机产品的不断推陈出新。无刷直流电机保持着有刷直流电机的优良机械及控制特性,在电磁结构上和有刷直流电机一样,但它的电枢绕组放在定子上,转子上放置永久磁钢。定子采用位置传感器实现电子换相来代替有刷直流电机的电刷和换向器,各相逐次通电产生电流,定子磁场和转子磁极主磁场相互作用产生转矩。和有刷直流电机相比,无刷直流电机由于取消了电机的滑动接触机构,因而消除了故障的主要根源。转子上没有绕组,也就没有了励磁损耗,又由于主磁场是恒定的,因此铁损也是极小的,因而进一步增加了工作的可靠性。

1 无刷直流电机控制原理

无刷直流电机由电动机主体和驱动器组成,是一种典型的机电一体化产品。

控制电路对转子位置传感器检测的信号进行逻辑变换后产生脉宽调制PWM信号,经过驱动电路放大送至逆变器各功率开关管,从而控制电动机各相绕组按一定顺序工作,在电机气隙中产生跳跃式旋转磁场。下面以两相导通星形三相六状态无刷直流电动机为例来说明其工作原理。无刷直流电机主回路原理图如图1所示。

当转子稀土永磁体位于图2(a)所示位置时,转子位置传感器输出磁极位置信号,经过控制电路逻辑变换后驱动逆变器,使功率开关管V1、V6导通。即绕组A、B通电,A进B出。电枢绕组在空间的合成磁势Fa如图2(a)所示。此时定转子磁场相互作用拖动转子顺时针方向转动。电流流通路径为:电源正极→V1管→A相绕组→B相绕组→V6管→电源负极。当转子转过60°电角度,到达图2(b)中位置时,位置传感器输出信号经逻辑变换后使开关管V6截止,V2导通,此时V1仍导通。则绕组A、C通电,A进C出,电枢绕组在空间合成磁场如图2(b)中Fa。此时定转子磁场相互作用使转子继续沿顺时针方向转动。电流流通路径为:电源正极→V1管→A相绕组→C相绕组→V2管→电源负极,依此类推。当转子继续沿顺时针每转过60°电角度时,功率开关管的导通逻辑为3V2→V3V4→V5V4→V5V6→V1V6→V1V2→V3V2→……,则转子磁场始终受到定子合成磁场的作用并沿顺时针方向连续转动。本设计中的无刷直流电机是一台额定功率为1.5 kW,额定转速为4 000 r/min的无刷直流电机,供电为270 V直流,根据电机本身特性进行系统及各模块设计。

2 系统构成

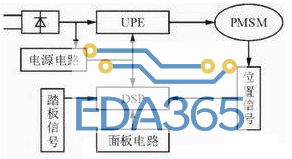

图3为系统构成框图。控制器采用高性能的数字信号处理器TMS320F2812作为控制核心,电流采样及位置检测采用了芯片内置模块,实现了高度的集成化;以高精度霍尔传感器作为系统位置反馈元件;以高精度检测电阻作为电流反馈元件;构成数字化速度和电流双闭环控制系统。考虑到电机PWM驱动信号的载波频率比较高,功率模块选择了MOSFET开关管。

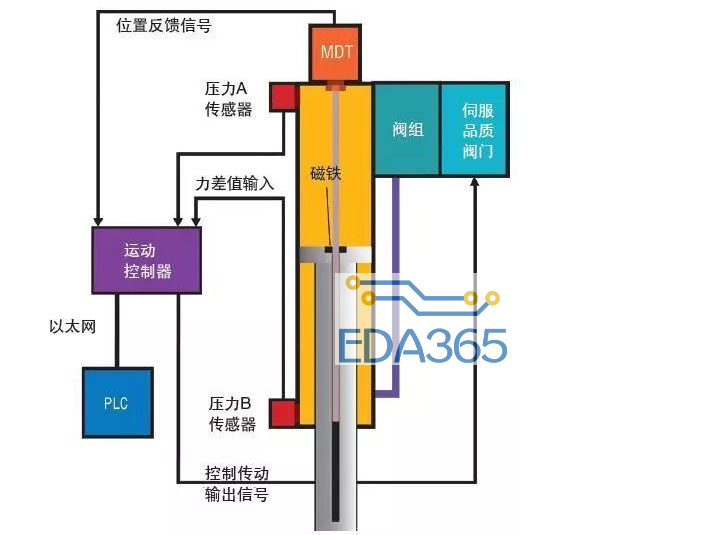

由图4可以看到这是一个典型的双闭环调速系统,包括一个速度调节环和一个电流调节环。首先根据检测到的转子位置信号,计算得到电动机的当前转动速度,然后与速度参考值比较得到速度偏差值,经过一个PID控制器后得到相应的电流参考值。该电流参考值与实际的电动机的电流反馈值进行比较,偏差的值经PID调节后将生成的PWM信号加到电动机的功率驱动主回路上。通过控制功率管的开通顺序和时间,可改变电动机定子绕组中的电流大小和绕组的导通顺序,从而实现对直流无刷电动机转速的控制。

3 系统各模块实现

3.1 电流的检测和计算

电流的检测是采用精度较高的检测电阻来实现的,将检测电阻串联接到直流母线中。电阻值的选择考虑了当过流发生时能输出的最大电压。

每—个周期对电流采样一次。本设计中PWM周期为50μs,则电流的采样频率为20 kHz。开关管采用PWM控制,载波为三角波。在PWM周期的“开”的瞬间,电流上升并不稳定也不易采样。所以电流采样时刻应该是在PWM周期的“开”的中部,如图5中的箭头即为电流采样肘刻。电流采样通过DSP定时器采用连续增减计数方式的周期匹配事件启动ADC转换来实现。

3.2 位置检测和速度计算

无刷直流电机需要不断地对三相无刷直流电动机进行换向。掌握好恰当的换相时刻可以减小转矩的波动。因此位置检测是非常重要的。同时通过位置检测信号计算出当前电机的速度数据。

位置信号是通过3个霍尔传感器得到的。每一个霍尔传感器都会产生180°脉宽的输出信号,3个霍尔传感器的输出信号有120°相位差。通过将DSP设置为双沿触发捕捉中断功能,就可以获得这6个时刻。通过将DSP的捕捉口CAP1~CAP3设置为I/O口、并检测该口的电平状态,就可以知道每个霍尔传感器的电平状态从而得到当前转子的位置。

利用位置信号来计算电机当前的转速。电机每个机械转有六次换相,也就是转子转过60°机械角就有一次换相。通过DSP的定时器测得两次换相的时间间隔,就可以计算出两次换相间隔期间的平均角速度。

3.3 其他系统模块的设计

本系统中电机的转速设置有两种方式,一种是采用电位计分压的方式,由于DSP2812的A/D模块的电压采样范围是0~3.3 V,所以电位计供电也为3.3 V。另外一种方法是采用DSP2812内置的SCI模块与上位机PC端进行通讯,通讯方式采用RS485通讯总线。RS485总线采用差分传输,抗干扰能力强、传输距离远。电流设置也采用DSP2812的A/D模块采样电位计分压的方式。

[page]

4 软件系统设计

TMS320F2812是由德州仪器公司生产的,指令处理速度高达150MIPS的数字信号处理器,专门为工业自动化及自动化控制等应用而设计。软件系统采用结构化程序设计,在TI专用集成开发环境CCS中由C语言编写完成。

软件系统的设计主要包括两部分:转速计算程序和无刷电机的双闭环控制程序。转速计算程序主要实现速度参数计算和换相操作。转子每转过60°机械角都触发一次捕捉中断。当进入捕捉中断后,首先计算速度参数,然后将CAP管脚设置为I/O状态。进入I/O状态后就可以读出当前电机转子的位置状态。根据电机转子的位置状态进行换相后恢复CAP模块的捕捉功能。捕捉中断子程序框图如图6(a)所示。双闭环控制程序在A/D中断子程序中实现。通过定时器周期匹配事件启动ADC转换,转换结束后进入A/D中断。进入中断后首先判断是否进行速度调节。如果需要调节,则将当前电机转速参数值与电机转速参考值进行比较,两者的差值经过PID运算后得出电流参考值;如果不需要调节则保持之前的电流参考值不变。然后读取A/D转换值,将它与电流参考值进行比较,两者的差值经过PID运算后得出PWM波的占空比。最后在根据调节结果改变占空比后恢复现场退出A/D中断子程序。A/D中断子程序框图如图6(b)所示。

5 实验结果

试验样机为稀土永磁无刷直流电动机,转子为一对极,定子电枢绕组采用星形接法。PWM频率的选取要考虑电机性能及功率管效率等方面。频率越高,电机噪声越小,但会增加功率管的损耗;频率低时,功率管损耗减小,但噪声会增大。综合考虑,本系统中PWM频率选定为20 kHz。图7为DSP输出的对称PWM波。

实验结果表明,无刷直流电机在1000~4000 r/min范围内可以平稳调速,电机的启动时间以及最大启动电流均满足系统设计的要求。

6 结论

文中是基于TMS320F2812DSP的无刷直流电机控制系统设计,充分利用DSP丰富的片内资源及高效的数据处理能力,可以大大简化系统硬件结构。文中所设计与实现的无刷直流电机控制系统应用转速、电流双闭环对电机实际系统进行调节。对电流环和速度环使用PID调节,实现了具有超调量小、响应速度快特点的无刷直流电机双闭环控制系统。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多