摘要

传感器半导体技术的开发成果日益成为提高传感器集成度的一个典型途径,在很多情况下,为特殊用途的 MEMS(微机电系统)类传感器提高集成度的奠定了坚实的基础。

本文介绍一个 MEMS 光热传感器的封装结构以及系统级封装(SIP)的组装细节,涉及一个基于半导体技术的红外传感器结构。传感器封装以及其与传感器芯片的物理交互作用,是影响系统整体性能的主要因素之一,本文将重点介绍这些物理要素。

本文探讨的封装结构是一个腔体栅格阵列(LGA)。所涉及材料的结构特性和物理特性必须与传感器的光学信号处理和内置专用集成电路(ASIC)控制器的电信号处理性能匹配。

从概念和设计角度看,专用有机衬底设计、模塑腔体结构和硅基红外滤光窗是所述光学传感器系统的主要特性。本文最后给出了传感器性能和光电表征测试报告,包括红外光窗尺寸不同的两种封装的 FFOV(全视野)测试结果。

引言

如今,光热探测器被广泛用于体感检测、温度测量、人数统计和烟火探测等各种功能,覆盖建筑、安全、家电、工业和消费等多个市场。

光热探测器市场未来有五大增长点:便携式点测温、体感检测、智能建筑、暖通空调(HVAC)及其它媒介测温、人数统计。

每个物体都会产生热辐射,辐射强度与其本身温度有关。根据斯蒂芬 - 波尔兹曼定律,物体的温度与辐射能量之间的关系是固定的,随着温度升高,辐射峰值的波长开始变短:300K(室温)光线的辐射峰值是 10 um 波长,而太阳光(6000K)的辐射峰值是 500nm 波长,属于可见光频域。

在吸收入射红外辐射后,光热探测器利用热电机制将电磁波能转换为电信号,例如,热电电压、塞贝克热电效应 3、电阻或热释电电压)。

现代半导体技术,尤其是 MEMS 制造技术,可以生产出非常高效的非制冷红外探测器,因为可以实现热隔离,所以传感器的灵敏度非常高,而且体积小,响应时间非常快,并且,半导体的规模生产方式 5, 6 可降低 MEMS 传感器的价格。为了提高传感器系统的效率,必须给 MEMS 传感器匹配性能相似的封装及光学单元。

传感器的某些物理组件,例如,封装外壳和使红外辐射到达传感器的光窗,还起到保护周边电路和互连线的作用。在某些情况下,滤光窗可以改善传感器的响应光谱,避免可见光辐射影响传感器性能。滤光窗材质通常是硅基干涉滤光片。

这种光学接口的物理位置位于封装上表面,与连接传感器与 PCB 电路板的引线所在表面相对。

本文介绍一个在有滤光功能的封装中集成红外传感器和 ASIC 芯片的系统级封装(SIP),重点探讨封装的相关特性,包括材料特性、光学性能和系统整体灵敏度。这是一个集成红外滤光窗的腔体栅格阵列(LGA)封装概念,我们已经设计、生产出产品原型,并做了表征测试。传感器视野范围从 80°到 110°,具体范围取决于光窗的几何尺寸。最后,我们还研究了封装对传感器灵敏度的影响。

红外传感器

该创新封装设计用于基于微加工热电堆的 MEMS 红外传感器,能够封装不同类型的红外传感器。当传感器的感光面积不同时,只要重新计算封装的几何尺寸即可,无需修改封装设计和材料。

热电堆是由 N 个热电偶串联组成,传感器的输出电压是单个热电偶的电压乘以 N。热电偶是将两种不同材质导体的两端互连在一起构成的温感元件,这两个连接端被称为热端和冷端。根据塞贝克热电效应 3,当冷热端的温度不同时,两条导体之间将会产生电压差ΔV。下面是该电压差的表达式:

其中∆T 是热端和冷端之间的温差,塞贝克系数的大小与导体材料有关。

在微加工热电堆中,热电偶支脚嵌入电介质膜中:热端位于悬浮薄膜内,而冷端则在硅衬底悬浮薄膜内,这样设计是为了优化冷热端之间的温差,最大限度地提高输出电压。输出电压通常在几百微伏范围内,最多几毫伏:因此,需要适当的放大输出信号,以便后端电路能够正确地处理信号。

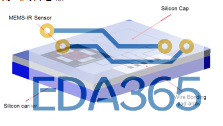

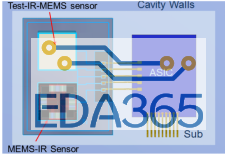

本文提出的微型微机械热电堆传感器是由 p/n 多晶硅热电偶串联而成。中央铝板涂覆介电材料,用作辐射吸收膜,传感器感光面积为 600mX600m。图 1 是传感器布局示意图。在实物封装上还有一个区域用于集成测试用传感器,在表征测试过程中测量传感器参数。为了减小芯片尺寸,优化光学窗口位置,高级版本将会去除测试用传感器。

图 1:红外传感器主体及热电堆红外传感器感光面积和测试用传感器集成区

MEMS 红外传感器通常与一个专用集成电路(ASIC)电连接,用于控制传感器并放大输出信号,因此,我们评测了一个系统级封装的红外传感器。为了确保入射红外辐射到达传感器感光面积,避免可见光闪光灯引起的辐射噪声,针对选定的应用,我们在系统级封装上集成一个> 5.5µm 的红外波长可选长通滤光片。

在存在检测传感器系统要求的波长范围内,红外长通滤光片引起的总损耗被控制在大约 20%以内,对于一些主要用途,例如,在一个设备 PCB 板上安装存在检测传感器或红外测温传感器,这个量级的能量损耗被认为是很有限的。对于未来的其它潜在应用,所讨论的干涉滤光片将换成透射光谱不同的滤光片。

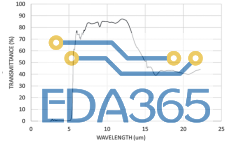

图 2:封装上表面集成的长通红外滤光片的透射光谱

本文所讨论的封装采用一个通常两面集成干扰层的硅基滤光片,也可以选择安装不同类型的滤光片,以适应不同的应用需求,例如,NDIR 光谱仪。

图 3:MEMS 红外传感器和 ASIC 的封装布局

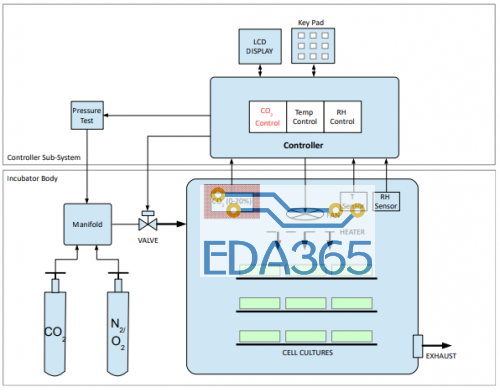

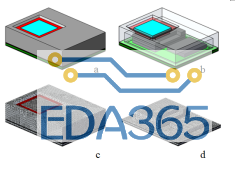

该红外传感器封装的设计和开发采用常见的并列布局,传感器和 ASIC 在封装内是并排放置(图 3)。

在封装上表面集成一个光学窗口,用于选择红外辐射的波长成分,这种光窗解决方案可以防止环境光辐射到达探测器感光区,从而降低总系统噪声。构成封装上表面和腔壁的聚合物可以视为对可见光 - 红外辐射完全不透明,可归类为 LCP 材料(液晶高分子聚合物)。不同的应用可以安装不同的滤光片,例如,NDIR 光谱仪。如图 3 所示,结构元件包括两个裸片和键合引线,传感器和信号处理电路互连,然后在连接到封装衬底上。

图 4:“小红外光窗”封装和“一体式红外滤光封帽”封装的渲染图

实验装置和测量

对 MEMS 红外传感器光电特性进行表征实验,被测目标物体是一个 -20°C 至 160°C 的校准黑体辐射源。所用的黑体辐射源是 CI Systems 公司的 SR-800R 4D/A,其面积是 4 x 4 平方英寸,辐射率为 0.99。在表征实验过程中,传感器放置在距黑体表面 5.0 cm 处,以便完全覆盖传感器视野范围。

图 5:实验装置

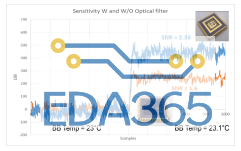

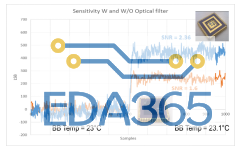

使用和不用滤光片各采集数据一次,观测到信噪比分别为 1.6 和 2.36。在使用滤光片时,采样信噪比降低,这是滤光片的光衰减所致,并且完全符合图 2 的频谱。

图 6:带和不带红外滤光片的陶瓷封装传感器灵敏度表征。

系统输出是数字信号,在红外辐射下,最低有效位(lsb)的数字变化代表系统输出变化。在封装几何尺寸确定并确保黑体完全覆盖光窗视野的条件下,被测传感器的总灵敏度约为 2000lsb/°C,在 150lsb 发现噪声。红外长通滤光片可以选择,主要是为了匹配预期的检测选择性和光窗前可探测物体的性质和尺寸。

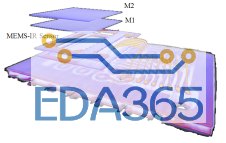

图 7:有红外硅基滤光片的封装的 3D-X 射线断层扫描图像,其中滤光片有 M1 和 M2 两层金属反射膜

如图 7 所示,在 MEMS 红外传感器上面放置 M1 和 M2 两层金属红外滤光膜,用于过滤封装表面上的入射辐射。在 3D 图像中还能看到传感器和 ASIC 互连的引线键合结构和封装衬底金属走线。

视野(FOV)角度计算

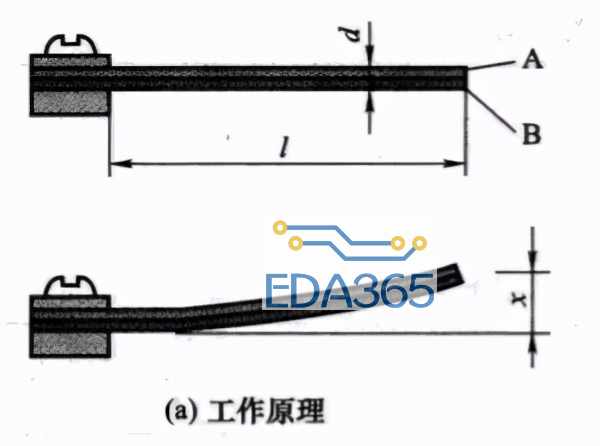

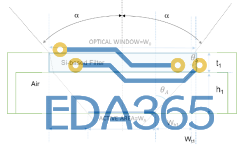

我们通常给光学系统定义一个视野(FOV)参数,用于评估感测系统能够检测的几何空间大小。任何光学设备都可以定义为 FOV = ±θ的半视野(HFOV)或 FOV = θ的全视野(FFOV)。本文采用 FOV = ±θ的半视野定义。在几何空间评测中,假设硅折射率 n = 3.44;空气和真空折射率 n = 1。下图所示是所讨论封装的截面结构的 FOV 计算方法。

图 8:FOV 计算原理截面图

在计算视野角度时,需要考虑光线穿过窗口时发生的折射(或弯曲)情况。

运用三角学的基本关系,我们发现:

WO = WA + 2 (Wt1+Wh1) (eq. 1)

其中 WO 是封装光窗的宽度,WA 是传感器感光区的宽度,Wt1+Wh1 是空气和硅中的光路宽度,计算方法见下面的等式组:

Wt1 = t1tgS; (eq. 2a)

Wh1 = h1tgA; (eq. 2b)

其中,t1 和 h1 是封装和器件本身的几何垂直参数,A 和 S 分别是红外线在空气和硅中的传播角度。 根据斯涅尔定律,下面的等式给出了两个角度的关系:

n1.sin (θ1) = n2.sin (θ2) (eq. 3)

n1 和 n2 表示每种材料的折射率,θ1 和θ2 是光线在每种材料中传播与表面法线形成的夹角(逆时针方向),并假设硅的折射率 n = 3.44,空气 / 真空的折射率 n = 1。基于上述几何假设,预期视野角度 FFOV = 80°- 82°。然后开始腔体封装的初步设计,并在封装试生产线实验室中制造了两个批次的原型。为了获得不同的 FFOV,我们提出了两种不同的窗口设计。为了在 1.0um -13.0um 波长范围内,验证封装腔壁材料的“ T%= 0”条件,做了模塑树脂材料的红外透光值测试。封装结构是系统级封装,其中 ASIC 裸片与 MEMS 红外传感器并排放置,裸片间通过引线键合(WB)连接,如下图所示。

图 9:带红外光窗封装(左图)和一体式红外滤光封装(右图),通过表面贴装技术(SMT)焊接在 DIL 24 测试板上

使用前述的黑体辐射源,在距封装顶部 22cm 处,对上述两个系统封装进行表征实验。

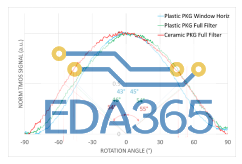

图 10:封帽上有小光窗的封装与封帽整体是红外滤光片的封装的 MEMS 红外传感器灵敏度对比

实验后,在 22cm 处,没有观察到小光窗和一体式红外滤光封帽之间存在灵敏度测量值差异,响应时间相同。选择该距离是为了使光束方向接近传感器上表面红外的平面入射波。为了进行 FOV 表征实验,鉴于传感器感光区置于黑体前面的正常条件,将传感器安装在从 -90°到+ 90°的旋转台上。

图 11:红外传感器的红外小光窗封装、一体式红外滤光封装和大陶瓷封装的 FOV 表征实验结果

在大陶瓷封装中,红外传感器的 FFOV 角度为 109°±2°,小于朗伯分布的理论值(理论上为 120°),这可能是 MEMS 的硅嵌入结构所致。 小光窗封装的 FFOV 角度为 88°。采用相同的封装旋转方法,一体式红外滤光模塑封装的 FFOV 为 100°。在最后一种情况中,由于模塑封装腔壁靠近传感器感光区,观察到了不对称效应。

封装应力模拟

对于特定吸收功率,高热隔离度确保冷热端之间的温差最大化, 这是从热电堆获得大输出电压的重要因素。使用 MEMS 封装可以选择腔内气体,压力选择范围 100Bar 至 100mBar。气体导热性会影响温度传导速度,以及热电堆冷热端之间的温差,进而影响输出电压变化和传感器效率。

MEMS 封装是通过晶圆片间的引线键合技术实现的。MEMS 传感器系统主要是由一个采用表面微加工工艺制造的硅微结构构成,通常是将两个或多个晶圆片(裸片)堆叠放置,用玻璃材料化合物焊料将其焊接在硅基封装内。

在传感器上存在厚度约为 150um 的硅保护帽,其本身对入射传感器表面的辐射有自然的红外波长过滤功能。当然,硅保护帽的红外透射光谱使传感器光学性能在 1-13um 波长红外区域变差 12,具体程度取决于硅特性。

传感器开发需要将 MEMS 硅封帽集成在传感器晶圆上。我们模拟了由红外传感器、硅封帽、ASIC 和封装构成的整个传感器系统。因为裸片堆叠安装在封装衬底上,传感器微结构与封装结构是一体的,因此,封装对传感器信号性能有影响。除了在工作过程中受到的应力外,在制造过程中,特别是封装焊接到 PCB 上后的冷却工序,还会出现临界情况。由于封装是由热膨胀系数(CTE)不同的材料制成,热梯度会引起翘曲现象,导致应力转移到传感器微结构,从而影响传感性能。

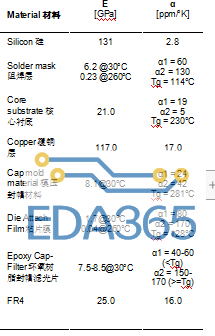

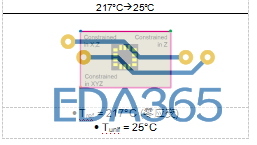

用 SolidWorks Simulation 软件建立了一个有限元 3D 模型,用于模拟在承载传感器微结构的硅衬底上出现的翘曲。焊接后冷却模拟考虑了将封装焊接在参考 PCB 上的情况。表 3 总结了热负荷和边界条件。图 12 是有限元模型。

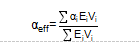

表 2 列出了模拟所用材料的特性。

尽管知道模拟结果在很大程度上取决于材料模型和所用材料的特性,但考虑到封装模拟文献中的常规做法,我们还是假定了分析比较的目的、可用的材料数据以及所执行模拟的静态性质,材料的各向同性弹性。

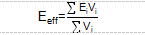

为了减少计算时间,我们考虑创建一个简化模型。 但是,由于 ASIC 在封装内部的放置不对称,在封帽上有光窗,因此,需要模拟整个模型。对于封装上表面和下表面衬底层,等效机械性能计算方法如下 14:

(eq. 3)

(eq. 3)

其中 Eeff 是有效杨氏模量,αeff 是有效热膨胀系数,分别是杨氏模量 Ei, αi, Vi 和 CTE 与构成材料的体积或面积百分比。图 12 是有限元模型,图 13 是传感器、ASIC 和衬底上的翘曲模拟结果。承载传感器微结构的衬底的翘曲 w 定义为沿框架本身的位移 z 的最大值和最小值的差。

表 2. 材料特性

图 12:热机械模拟有限元模型。a,b) CAD 模型,c,d)有无封帽的有限元模型。 图中没有焊后模拟用的 PCB 板。

表 3. 热机械 FEA 边界条件和载荷

焊后条件

217°C25°C

- Tref = 217°C (零应变)

- Tunif = 25°C

图 13:封装衬底、ASIC 和 MEMS(顶部无晶圆)翘曲(w)。

结论

本文介绍了一个红外传感器的封装设计,产品原型表征测试结果令人满意,测量到的 FFOV 角度在 80°到 110°之间,具体数值取决于光窗尺寸。为了降低闪光灯影响和环境噪声,封装顶部装有硅基红外滤光片,并做了表征实验。应力模拟未在材料界面上发现临界情况。封装可靠性已初步达到 JEDEC L3 的环境应力要求。

致谢

特别感谢 Daniela Morin 负责的 ST 微电子分析实验室,感谢 Alexandra Colombo 和 Luca Privileggi 在系统级封装物理分析和 3D 断层扫描方面提供的帮助。感谢 Angelo Recchia 和 Michele Vaiana 在系统电气表征方面的提供的支持。作者团队感谢 ASE 的 Michael Chen、Chris YC Huang,ASE 欧洲的 Chen-Li、Sharon Liu 和 Christophe Zinck 在首批原型制造方面给予的帮助。

参考文献

[1] J. R. Mahan, “Radiation Heat Transfer: A Statistical Approach, Volume 1”, pp. 7-8, John Wiley & Sons Inc., 2002.

[2] Y. Houdas, E.F.J. Ring, “Human Body Temperature: Its Measurement and Regulation”, pp. 24-27, Springer, 1982.

[3] A. Rogalski, Infrared Detectors, 2nd Edition, CRC Press, Boca Raton, Florida - 2010.

[4] A. Rogalski, History of infrared detector, Opto-Electro Review, 20, n.3, Varsaw 2012.

[5] Eran Socher, Oflr Bochobza-Degani, Yael Nemirovsky, “Tmos-infrared uncooled sensor and focal plane array”, US20060244067A1, 2003.

[6] L. Gitelman, S. Stolyarova, S. Bar-Lev, Z. Gutman, Y. Ochana, and Yael Nemirovsky, “CMOS-SOI-MEMS Transistor for Uncooled IR Imaging”, IEEE Transactions on Electron Devices, Vol 56, No. 9, September 2009.

[7] E. Moisello, M. Vaiana, M. Castagna, G. Bruno, E. Bonizzoni, P. Malcovati, “A Chopper Interface Circuit for Thermopile-Based Thermal Sensors”, IEEE International Symposium on Circuits and Systems (ISCAS), 2019.

[8] Jane Hodgkinson et al., “Non-Dispersive Infrared (NDIR) measurement of carbon dioxide at 4.2um in a compact and optically efficient Sensor”, Sensors and Actuators B: Chemical, Volume 186, Pages 580–588, Sep. 2013.

[9] A. Graf et al. “System Design and Analysis Concept of a Highly Adaptable NDIR Sensor for Gas Analysis”, 14th International Conference on Solid-State Sensors, Actuators and Microsystems, Lyon, France, June 10-14, 2007 (2007).

[10] M. Ebermann1 et al. “A Fast MEMS Infrared Micro-spectrometer for the Measurement of Hydrocarbon Gases”, Transducers 2015, Anchorage, Alaska, USA, June 21-25 (2015).

[11] Online doc /zixunimg/eefocusimg/www.laseroptronic.it/doc/SR-800R.pdf.

[12] M. Geddo, B. Pivac, A. Sassella, A. Stella, A. Borghesi, A. Maierna, “Infrared Determination of Interstitial Oxygen behavior during epitaxial silicon growth on Czochralski Substrates”, J. Appl. Physics, 72, (9), American Institute of Physics, Nov 1992.

[13] S. Fischer, J. Wilde, E. Deier, E. Zukowski, “Influence of materials data on the performance modelling in the design of MEMS packages” In: 9th International Symposium on Advanced Packaging Materials: Processes, Properties and Interfaces. 2004 Proceedings. IEEE, 2004. p. 57-62.

[14] X. Zhang, T. Y. Tee, J. Luan, “Comprehensive warpage analysis of stacked die MEMS package in accelerometer application”, In: Electronic Packaging Technology, 2005 6th International Conference on. IEEE, 2005. p. 1-6.

[15] S. Wei, J. Tang, J.Song, “FEM study on the effects of flip chip packaging” 2009 International Conference on Electronic Packaging Technology & High Density Packaging”, In: 2009 International Conference on Electronic Packaging Technology & High Density Packaging. IEEE, 2009. p. 403-406.

[16] M. Li, J. Song, Q.A. Huang, F.X Chen, J.Y. Tang, “The thermomechanical coupling effect in multi-layered microelectronic packaging structures”, In: 2006 8th International Conference on Solid-State and Integrated Circuit Technology Proceedings. IEEE, 2006. p. 2135-2137.

[17] M. Lishchynska, C. O'Mahony, O. Slattery, O. Wittler, H Walter, “Evaluation of packaging effect on MEMS performance: simulation and experimental study”, IEEE Transactions on Advanced Packaging, 2007, 30.4: 629-635.

APP下载

APP下载 登录

登录

热门文章

热门文章