专业音频产品系统产品中会使用到多种多样的运算放大器,ADC 和 DAC 等器件,这些器件有时候不仅需要正电源轨进行供电,还会需要负电源轨进行供电(例如常见的负电压值有 -5V,-12V 和 -15V 等),且对供电电源轨的噪声也相当有要求。除了噪声要求之外,根据专业音频产品的形态分类,电源轨部分的设计还会考虑效率,PCB 面积,成本等等因素。例如,带电池的产品中希望电源轨的高效率以延迟电池的使用时长; 手持式 / 便携式产品中希望电源轨的外围电路尽可能的简单以减小 PCB 面积从而满足产品的体积要求。

生成正电源轨的不同方案已经为大家所熟知,因此这篇博客主要跟大家分享一下不同的负电源轨生成方案,通过对比不同方案的优缺点,来帮助大家选择到适合自己产品的低噪声,高效率的负电源轨设计方案。

目前市面上可见的几种生成负电源轨的方案有:电荷泵芯片方案,使用升压芯片结合电荷泵电路的方案,降压芯片 VOUT 与 GND 反接方案,反向 BUCK-BOOST 芯片方案以及反向 BUCK 芯片方案 。其中反向降压芯片方案为 TI 独家方案。

1) 电荷泵芯片方案:

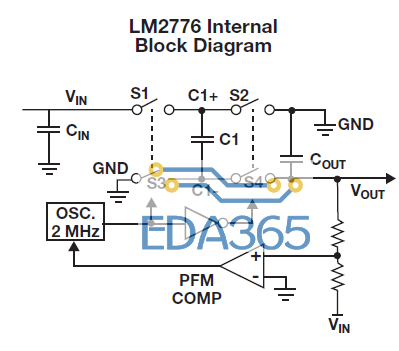

电荷泵芯片通常内部组成主要为电容和开关,通过开关的开启关闭来控制电荷泵内部电容的充放电(即开关电容)来产生负输出电压。以下为 LM2776 的内部结构示意图为例,在充电阶段,S1 与 S3 开关闭合 (S2 和 S4 开关为断开状态),开关电容被连接在输入电压与地之间, 充电电容被充电到输入电压 VIN;在放电阶段,S2 和 S4 开关闭合 (S1 和 S3 为断开状态),此时开关电容的阳极接地,阴极接 VOUT,若负载电流为 0,VOUT 即为 -VIN。若负载电流不为 0,计算 VOUT 的值还需考虑 MOSFET 开关的寄生电阻,电容的 ESR 以及电容充放电时的电荷损失等。

电荷泵芯片产生负电源轨的外围电路也很简单,不需要电感元件,只需要几个常见的小电容,因此电荷泵芯片方案的成本也比较低。不过,在使用电荷泵芯片方案产生负电源轨的方案时,有两个点需要注意:

电荷泵芯片产生负电源轨的方案能驱动的负载电流比较小,通常最大负载电流在 200mA 左右, 若驱动大电流负载,VOUT 会急剧变化且芯片效率也会受影响。

使用普通的电荷泵芯片产生的负输出电压的纹波都会比较大,若需要给运放等对纹波有要求的模拟器件供电,还需要在负输出电压后添加一颗 LDO 芯片,以提高 PSRR, 降低纹波及噪声。

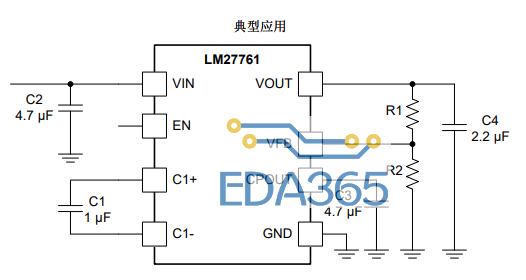

为了解决电荷泵芯片产生的负电源轨纹波大的问题,德州仪器在 LM2776 的基础上发展出了内部集成了一颗负 LDO 的电荷泵芯片, LM27761。下图为 LM27761 的典型应用示意图:

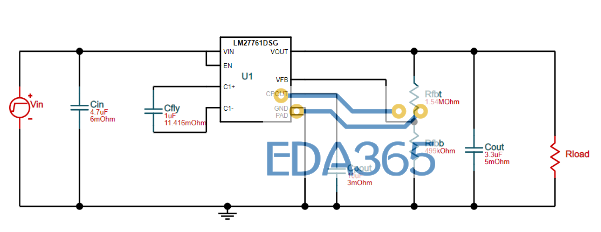

您还可以通过使用 TI 免费在线仿真软件 WEBENCH 来创建 LM27761 的定制设计,进行线上仿真,生成可导出的 PCB 文件及核算 BOM。如下方为使用 WEBENCH 设计出来的 LM27761 参考电路,VIN=5.5V, VOUT=-5V, IOUT=50mA。

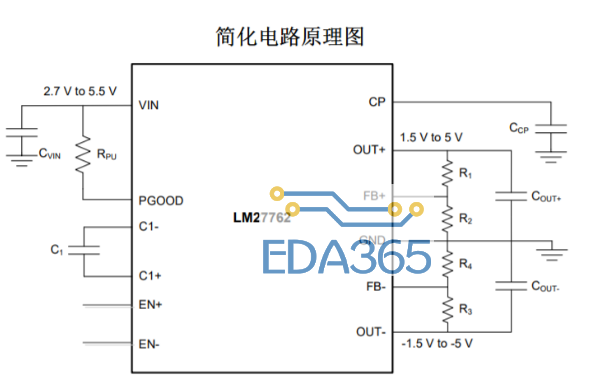

此外, 在某些应用中,例如耳机等,敏感的模拟负载需要两个供电电压:一个正电压和一个负电压, 且两个供电电源轨都需要干净。如果电源输入端(例如单节锂电池)上存在一些噪声,正电压处也需要一个 LDO 才能将噪声降至可接受范围。此时,LM27762 是个不错的选择, 它的内部同时集成了正 LDO 与负 LDO,能同时产生正负两个低噪的输出电压给敏感器件供电。下方是 LM27762 的典型电路, 更多应用及设计细节,您还可以参考 TI 的参考设计 TIDA-01341 Hi-Fi 耳机放大器设计。

2) 使用升压芯片结合电荷泵电路方案:

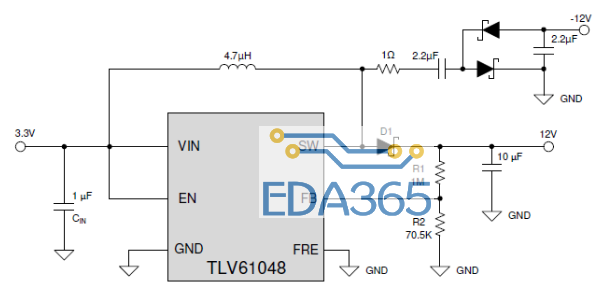

该方法需要使用到一颗通用升压开关电源芯片及一个由开关电容和二极管搭成的电荷泵电路。如下是该方案的参考示意图,使用了一颗性价比较高的升压开关电源芯片,TLV61048。当 TLV61048 的内部开关断开的时候,SW 引脚处电压为:(输出正输出电压 -D1 上的电压),开关电容被充电。当 TLV61048 的内部开关闭合的时候,电荷泵电路部分与 TLV61048 内部开关与地形成一个闭合环路,开关电容开始放电,负电压输出产生。如下方案中具体的电路设计及元器件选型可参考 TI 应用文档 SLVAEJ3。

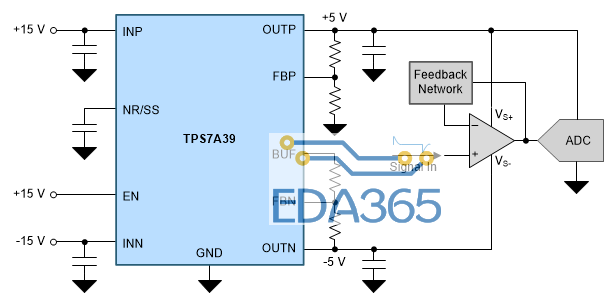

此种方案的优点是效率比使用电荷泵芯片的方案要高,不过与使用电荷泵芯片产生的负输出电压类似,它产生的负输出电压的纹波也会比较大。因此,在给对噪声敏感的元器件供电时,需要在输出的正负电源轨后方添加个 LDO 来提高 PSRR 及减少噪声。TPS7A39 是一颗双通道,正负电压输入和正负电压输出,低噪声,高 PSRR 的 LDO 芯片,可直接连接在使用升压芯片结合电荷泵电路产生的正负电压之后。

3) 使用降压开关电源芯片 VOUT 与 GND 反接方案:

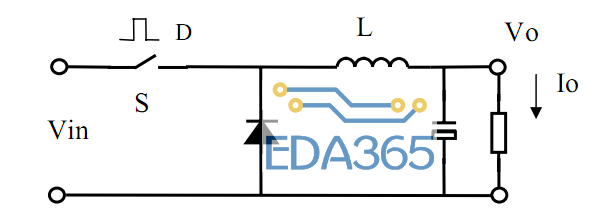

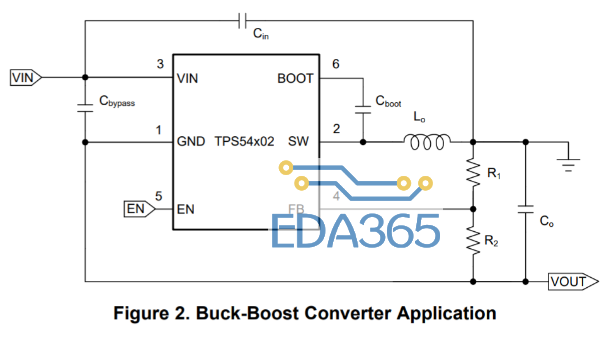

使用降压开关电源芯片 VOUT 与 GND 反接的方法是最为常见的,只需使用一颗通用的降压开关电源芯片,把 VOUT 与 GND 反接即可。下方该方案的参考示意图中使用了一颗通用的 TI 降压开关电源芯片, 具有宽输入电压范围,内部环路补偿的 TPS54x02 家族芯片。在使用降压开关电源芯片 VOUT 与 GND 反接方案的时候,有几个点需要格外注意:

在选择降压开关电源芯片的时候,应当确认该芯片的输入及输出电压的可承受范围范围以及考虑输出电流的可承受范围。当降压开关电源芯片被用作反向电源拓扑结构的时候,此降压开关电源芯片的输入范围会减小。

当使用降压开关电源芯片 VOUT 与 GND 反接方案的时候,右半边平面零点会增加电路的不稳定性,为了避免内部环路补偿带来的影响,提高电路系统的稳定性,输出电容及电感的选择需要格外谨慎。

详细的计算步骤可参考 TI 应用文档 SLVA933 以及 TI 的参考设计 TIDA-01457 适用于小型低噪声系统的 3V 至 11.5V 输入电压、-5V 输出电压、1.5A 反相电源模块参考设计。此方法产生的负电源轨纹波与所选择的降压开关电源芯片有直接关系,选择低纹波高性能的降压开关电源芯片,则产生的负输出电压也会比较低;若选用高性价比的通用降压开关电源芯片,纹波会比较大,建议给对噪声有要求的敏感元器件供电时,也接一个 LDO。

4) 反向 DC/DC 芯片方案:

除了电荷泵电源芯片方案能直接使用单颗芯片来产生负输出电压,TI 还有另外两个拓扑结构能直接生成负输出电压的单颗芯片方案:反向 BUCK-BOOST 芯片和反向 BUCK 芯片,其中反向 BUCK 芯片为 TI 独家芯片。

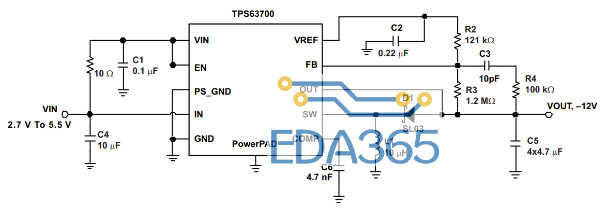

反向 BUCK-BOOST 芯片推荐: TPS63700:

可调节输出最低至 -15V

输入电压范围:2.7V 至 5.5V

最大可到 360mA 的输出电流

高达 84%的效率

1.4MH 固定频率 PWM 工作模式

过温保护

反向 BUCK 芯片推荐:TPS63710

输入电压范围:3.1V 至 14V

输出电压范围:-1V 至 -5.5V

输出电流为 1A

效率高达 91%

低噪声:22uVRMS (10Hz 至 100KHz)

1.5MHz 固定频率 PWM 模式

|VOUT| < 0.7 x VIN

给对噪声敏感的元器件提供负电压轨时可直接使用 TPS63710,不需要再添加额外的 LDO 芯片。

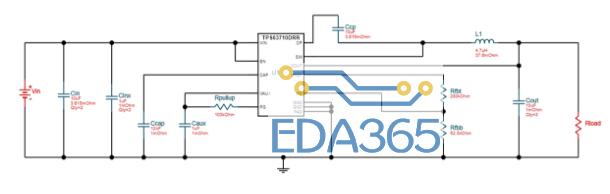

下图是使用 WEBENCH 线上仿真工具生成的 TPS63710 参考电路,VIN=12V, VOUT=-5V, IOUT=1A:

总结一下以上四种主要的负电源轨生成方案,电荷泵芯片方案是最为简单且性价比较高的方案,但是适用于 200mA 以下负载电流的应用场景;反向 BUCK-BOOST 芯片方案可输出绝对值更大的负电压及满足更大的负载电流需求,它的效率也会比电荷泵芯片方案略高,不过单颗反向 BUCK-BOOST 芯片产生的负输出电压纹波及噪声较大,给对噪声敏感的运放等元器件供电时,需要添加额外的负 LDO;反向 BUCK 芯片方案是效率最高的方案,且不需要添加额外的 LDO 即可产生低噪且纹波小的负输出电压。每个方案都有每个方案的优点,还需结合您产品的特性并加以斟酌。

APP下载

APP下载 登录

登录

热门文章

热门文章