简介

在过去的几十年中,半导体行业已经采取了许多措施来改善基于硅 MOSFET (parasitic parameters),以满足开关转换器(开关电源)设计人员的需求。行业效率標準以及市场对效率技术需求的双重作用,导致了对于可用于构建更高效和更紧凑电源解决方案的半导体产品擁有巨大的需求。這個需求宽带隙(WBG)技术器件应运而生, 如碳化硅場效應管(SiC MOSFET) 。它们能够提供设计人员要求的更低的寄生參數滿足开关电源(SMPS)的設計要求。650V 碳化硅場效應管器件在推出之后,可以补充之前只有 1200V 碳化硅場效應器件設計需求,碳化硅場效應管(SiC MOSFET)由于能够实现硅場效應管(Si MOSFET)以前从未考虑过的应用而变得更具有吸引力。

碳化硅 MOSFET 越来越多用于千瓦级功率水平應用,涵盖如通电源,和服务器电源,和快速增长的电动汽车电池充电器市场等领域。碳化硅 MOSFET 之所以有如此的大吸引力,在于与它们具有比硅器件更出众的可靠性,在持续使用内部体二极管的连续导通模式(CCM)功率因数校正(PFC)设计, 例如圖騰功率因數校正器的硬开关拓扑中,碳化硅 MOSFET 可以得到充分利用。此外,碳化硅 MOSFET 也可應用更高的开关频率,因而可以实现体积更小,更加紧凑的电源转换器設計。

没有免费的午餐

当然,世上是没有免费午餐的,在内部体二极管和寄生參數方面,碳化硅 MOSFET 比硅 MOSFET 具有更多的优势,但代价是在某些方面參數碳化硅 MOSFET 性能比较差。这就要求设计人员需要花时间充分了解碳化硅 MOSFET 的特性和功能,并考虑如何向新拓扑架构过渡。有一点非常明显:碳化硅 MOSFET 并不是简单地替换硅 MOSFET,如果这样使用碳化硅 MOSFET 可能会导致效率下降而不是升高。

例如,碳化硅 CoolSiC™ 器件的体二极管正向电压(VF)是硅 CoolMOS™器件的四倍。如果不对电路进行相应调整,很有機會在谐振 LLC 转换器上在轻负载时效率可能下降多达 0.5%。设计人员还应注意,如果要在 CCM 图腾 PFC 设计中获得最高的峰值效率,则必须通过打開碳化硅 MOSFET 沟道而不是只通过体二极管进行升压。

另一个要考虑的因素是器件结壳热阻,这方面 CoolMOS™稍有优势,由于 CoolSiC™芯片尺寸较小,在相同封装情況下,CoolSiC™热阻为 1.0K/W(IMW65R048M1H),而 CoolMOS™ 则为 0.8K/W(IPW60R070CFD7),但实证明这些热阻的差異在实际设计中可以忽略。

在工作温度范围内导通电阻与硅器件比較

從器件参数上,设计人员可以快速明白碳化硅 MOSFET 其中好處之一,这個个参数是导通电阻 RDS(on)。在芯片溫度 100°C 时,CoolSiC™有较低的倍增系数(multiplication factor,K),约为 1.13,而 CoolMOS™则为 1.67,这意味着在芯片溫度 100°C 时的工作溫度下,一个 84mΩ的 CoolSiC™器件具有与 57mΩ CoolMOS™器件相同的 RDS(on)。这也清楚地表明,仅仅比较数据手册中硅 MOSFET 和碳化硅 MOSFET 的 RDS(on)并不能反应實際導通損耗的问题。在芯片温度低范围,CoolSiC™由于其较低的斜率倍增系数和对温度的低依赖性,讓 CoolSiC™具有更高的击穿电压 V(BR)DSS,因此比硅器件具有更大优势,这对于那些位于室外或需要在低温环境中启动的设备非常有幫助。

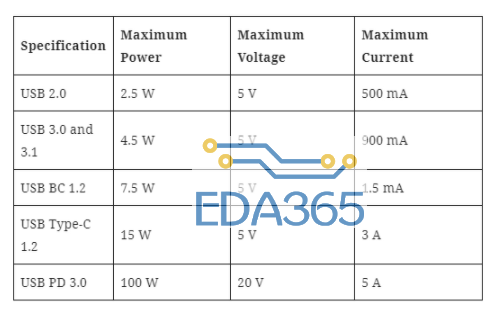

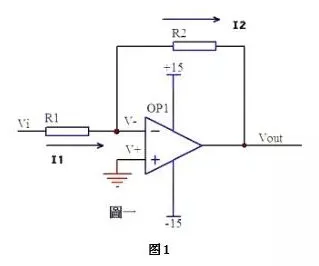

图 1:在芯片溫度 25°C 工作温度兩種器件导通电阻基本相当, 温度對 CoolSiC™RDS(on)的影响比 CoolMOS™要低

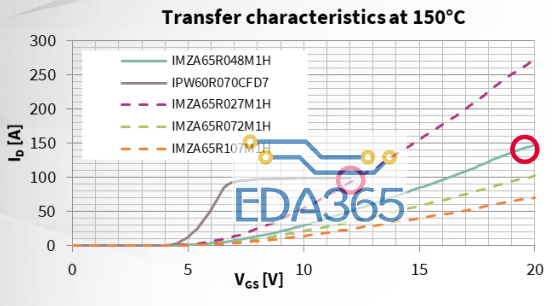

与 CoolMOS™驅動设计中相同,CoolSiC™ MOSFET 也可以使用 EiceDRIVER™驅動集成電路。但是,应注意的是,由于传输特性的差异(ID 与 VGS),CoolSiC™这個器件的栅极電壓(VGS)应以 18V 驱动,而不是 CoolMOS™使用的典型值 12V。这样才可提供 CoolSiC™数据表中定义的 RDS(on),如驱动 CoolSiC™电压限制为 15V 时它的导通电阻值高出 18%。如果设计 CoolSiC™電路時允许选择新的驱动集成電路器,则值得考虑具有较高欠压锁定(约 13V)的驱动集成電路,以确保 CoolSiC™ 和系统可以在任何异常工作条件下安全运行。 碳化硅 MOSFET 的另一个优点是在 25°C 至 150°C 温度之间,对传输特性的改變非常有限。

图 2:在 25°C(左)和 150°C(右)的传输特性曲線表明,碳化硅 MOSFET 受到的影响明显低于硅 MOSFET。

避免负栅极电压

需要注意的一个问题是要确保不允许栅极 - 源极關断电压(VGS)变得负值过大。理想情况下,不应施加负的关断电压,但所以在實際設計電路時,設計工程師應在原型制作时进行检查,將電路电压振荡降低不要讓振荡电压影響栅极 - 源极關断电压变成负值。當 VGS 低于 -2V,且持续时间超过 15ns,这样可能出现栅极阈值电压(VGS(th))漂移,导致 RDS(on)增大,以及整个应用生命周期内系统效率降低。负 VGS 出现的一个原因是由关断时驱动集成電路和碳化硅 MOSFET 之間電路板寄生电感制造的栅源极电压振荡,这振荡是由于碳化硅 MOSFET 关断時電路板寄生电感有高速关断電流(di/dt)通過所致。第二个常见原因是导通时由电容驱动的栅极 - 源极电压,其源于半桥配置中第二个碳化硅 MOSFET 的高 dv/dt 开关。

硅 MOSFET 设计中在此类问题一般可以通过栅极驱动器和硅 MOSFET 栅极之间插入一个高阻值电阻,或找到一种减慢 di/dt 和 dv/dt 的方式来解决。不幸的是,这些方法会导致开关损耗增加和系统效率降低。而在使用碳化硅 MOSFET 时,只需在栅极和源极之间增加一个二极管电压钳位即可解决这一难题。

在碳化硅 MOSFET 的设计中,如果该振荡问题是纯电感性,降低振荡方法是将碳化硅 MOSFET 源极分为电源极和驱动器源极,钳位二极管連接碳化硅 MOSFET 栅极和驱动器源极之間。當然首选方法并使用开尔文源极(Kelvin source)封裝的碳化硅 MOSFET,特別在大电流应用中。例如,在 3.3kW 连续导通模式(CCM)图腾 PFC 中,关断电流可以达到 25A 至 30A。CoolSiC™ IMZA65R048M1H 的開通损耗 EON 比不使用开尔文源极封裝的相同 RDS(on)的 TO-247 封裝碳化硅 MOSFET, IMWA65R048M1H 能够降低三倍。

图 3:为避免碳化硅 MOSFET 的栅极电压变为负值,应考虑使用二极管钳位、或独立的端和开尔文源极。

实现超过 99%的效率

在漏极 - 源极电压 VDS 高于 50V 时,CoolSiC™ MOSFET 输出电容 COSS 也比相對应的 CoolMOS™ MOSFET 更高,CoolSiC™ MOSFET 相對較大输出电容 COSS 实际上可以降低关闭期间的过冲水平。对于这两种器件技术,峰值 VDS, max 设置为数据表极限的 80%。CoolMOS™需要一个高栅极电阻来满足要求,這種方法导致上面已经提到的效率降低,但 CoolSiC™设计则可以不使用这种电阻方案,因而进一步简化了设计和布局以及它们的应用场景。这种好处取决于设计人员能否降低電路板寄生參數的实现。

碳化硅 MOSFET 的 QOSS 特性也有利于硬开关和谐振开关拓扑架构。与硅 MOSFET 相比,碳化硅 MOSFET 的电荷 QOSS 降低了 75%,因此所需的放电時間更少,这会降低 CCM 图腾柱 PFC 的 Eon 损耗。而且,虽然 CoolMOS™CFD/CFD7 系列的 Qrr 比上一代 CoolMOS™ CFD 改进了十倍,但 CoolSiC™的 Qrr 参数再比 CoolMOS™ CFD/CFD7 的 Qrr 又降低了五到十倍。这意味着,通过使用 48mΩCoolSiC™器件,对于 3.3kW CCM 图腾 PFC 而言,可以实现 99%以上的效率,而在 Dual Boost PFC 设计中使用 CoolMOS™的最佳效率只能达到 98.85%的峰值。而且,尽管碳化硅 MOSFET 成本较高,但如果比较两种设计方法的物料清单(BOM),结果是碳化硅 MOSFETSiC 解决方案物料清单相對的减少,可提供更具成本竞争力,而效率高达 99%的解决方案。

图 4:即便是 107mΩ的 CoolSiC™ CCM 图腾 PFC 其效率也接近 99%,多数情况下性能都可超过最佳的 CoolMOS™ Dual Boost PFC 方案。

总结

多年来,尽管硅 MOSFET 的技术进步使其在寄生参数方面取得了显著改善,但硅的基本物理学特性仍然在阻碍着其性能的进一步提高,这限制了创新且又简单的拓扑结构应用,因而也阻碍了可持续绿色高效率的拓扑发展。本文讨论的碳化硅 MOSFET 技术在应用中同样也存在挑战,并非所有碳化硅 MOSFET 寄生特性都比硅 MOSFET 為好。但是,这种技术确实能够提供许多优势,加上在硬开关应用中的牢固性,使其值得在更高效电源转换应用中考虑采用。650V CoolSiC™系列的推出令这些优势更加明显,从而使碳化硅 MOSFET 技术在将功率转换效率推向更高极限的同时,在经济方面也更加切实可行。

APP下载

APP下载 登录

登录

热门文章

热门文章