介绍

电源系统设计者正面临着越来越严峻的挑战,一方面是提高电源性能来满足更大负载的要求,另一方面是在日益紧凑的空间内为其它设备留出更多宝贵的空间以便增加系统功能,系统工程师也需要一种快捷、简单而且不需要太多电源设计工程师或资源的方案。此外,人们也期望有一种设计更加简洁明了能满足各种特定应用需要的电源解决方案。

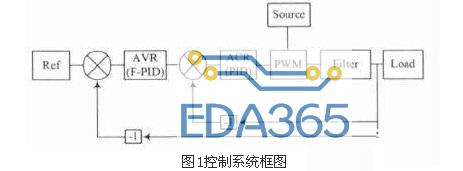

IR公司的iPOWIRTM Technology系列产品可以大大简化高密度、高效、紧凑的点式负载电源的设计,而且可以大大缩短设计和上市时间。iPOWIR Technology系列产品采用BGA封装,具有很高的集成度,主要的功率半导体器件已经集成在iPOWER内,其应用如图1所示,仅需要很少的外围器件i,同分立器件应用方案相比,可以节省约90%的器件,而且可以非常灵活地选择外围器件配置以适应不同的应用。IR公司的这一新的技术平台可以大大简化PCB设计、热设计以及生产工艺,使得一种新的终端电源系统设计成为可能。

以下是本文要详细讲述的内容:

*优化基于iPOWIRTM Technology系列产品的PCB布局和热设计

*保证功率损耗——免去繁琐的功率损耗计算

*保证安全操作区——免去复杂的热分析

*同其他方案相比缩小版面空间

*通过使用可自对准的BGA封装器件,可以简化工艺并提升产量

优化PCB版面设计

对于对功率器件布局安装要求比较严格的DC-DC转换器来说BGA封装提供了一个非常可靠的平台,这种封装具有非常低的热阻,可以使内部温度较低并且提供一个可以忍受较高的机械及热应力的连接。将本器件安装于PCB板上时请注意以下几个简单的指导性原则ii:

1)PCB板应是FR-4或聚酰亚胺或其它满足IPC-A-610规范的材料;

2)BGA器件的热效率取决于器件到PCB的众多并联焊接球的散热能力。

3)为了尽可能地减小热阻还需要特别强调的是尽量多地使用锡球做为

功率连接,并且在焊接球区域设计成公共焊接区,而非独立的球面。

BGA器件内部集成了大量有源及无源器件,而且对布线要求很严格的器件都集成在BGA内部,所以外部布线非常简单,通常只有几个很简单的输入输出引脚以及用户引脚,与需要仔细布局布线以防止杂散参数影响的分立元件解决方案相比,可以大大简化电源的设计。热设计也同样如此,同常规的表面贴装器件相比,设计者根本不必考虑如此多的问题。图2是典型的基于BGA的电路与常规分立器件的布局比较。

构成完整的电路还需要几个外围器件:输入电容、输出电容和输出电感。这些元件的值是可以根据具体应用要求(如输出电流、暂态响应、电压和开关频率等)而改变的。由于对布局布线很敏感的同步整流变换器已经集成在BGA内部,而且内部还有小容量的输入电容,所以对外围器件的要求相对较低,但在设计时还是要注意输入电容和输出滤波器应尽可能靠近BGA。当同时满足有困难时,应优先考虑输入退耦电容,其次才是输出滤波器,这是因为BGA内部的MOSFET可以产生高达2KV/μS的电压变化率,减小输入电容与BGA的距离有助于减小杂散参数的影响,防止振荡。

应用iPOWIR时对终端系统热环境的考虑

iPOWIRTM BGA器件通过向PCB传递热量来降低自身温度,因此需要考虑PCB的热特性iii,而每个电路板的情况都不一样,只有通过实际测量来确定板到环境的热阻RTHBA。用一个功耗已知的器件(如大功率表贴电阻)代替iPOWIRTM器件,通以一定的电流,然后用热电偶或其它方法测量板温,一旦知道环境温度TA板温TPCB以及耗散功率PBLK就可以通过式1来算出板到环境的热阻RTHBA。

RTHBA = (TB – TA) / P 式1

如图3所示的传统分立元件同步整流变换器中,要精确测量其功率损耗是相当复杂的,因为功率损耗可分为很多部分,每一部分都与多个量相关。设计者要花费大量的时间来选择合适的MOSFET以及控制方式来适应不同的应用。在典型的低占空比(即VIN>>VOUT)应用中高侧的MOSFET应当适当优化以减少开关损耗并尽可能降低通态电阻,同步整流FET也应该有尽量低的导通电阻,尽可能降低总的栅极电荷以便驱动器能在指定的频率下驱动器件。对于同步整流FET,还应确保其特定的充电比例在一定范围内,以防止在高频应用时出现不必要的开通。在高频应用时开关点产生很高的dv/dt可以在低端FET栅极上感应一个尖峰电压,如果这个电压达到开启门限,就会因为器件的微导通,从而导致上下管同时导通产生直通电流,这样会降低效率甚至危及安全。

iPOWIRTM产品内部的控制电路、同步整流电路都是经过优化匹配,内部精心布局,充分考虑到降低损耗、减少杂散参数的影响以及防止误导通等问题,总之所有要求严格的工作都已被充分地重视。在生产过程中iPOWIRTM产品是经过100%测试的,设计者只需按照数据表给定的最大功耗和安全工作区进行设计,完全不必象分立器件变换器设计那样耗费大量的时间来考虑每一个器件的情况,整个设计变得非常简单。

数据表iv给出了一个给定工作环境下的最大容许热耗和SOA曲线,同时也有曲线说明如何确定输入电压、输出电压和工作频率范围,所有这些变量都与功率损耗表达式相关。通过确定功耗便可以得到安全工作区范围,也可以得到特定工作环境下的最大板温,数据表为设计工程师提供电源热设计所需的重要信息,设计者唯一所要做的就是确认电路板的热阻。

图3 & 4v所示的是最大功耗和最大安全工作区的曲线示意图,通过这些曲线可以检验在特定的环境中应用是否安全。例如在环境温度60℃,板到环境热阻为15℃/W的情况下,例A要工作于16A,其功耗为3.1 W,例B在14A应用时功耗为2.5 W,通过式1可以计算出例A的板温为106.5℃,例B板温为97.5℃,对照最大安全工作区的曲线可知例A已超出了安全工作区,故在该环境下并不能保证可靠工作;例B仍在安全工作区,故可以可靠工作。

相反地,这些等式也能用来确定在给定工作电流和环境温度的情况下能可靠工作的PCB热特性(电路板热阻及最高允许温度)或在给定的工作电流和电路板热阻的情况下允许的最高环境温度。

iPOWIR BGA 方案可简化生产工艺

iPOWIRTM BGA器件的脚距是0.8mm,适合于标准的贴片机和回流焊炉,也就是说生产时并不需要新的设备来装配iPOWIRTM BGA器件。由于器件可以通过焊锡的表面张力自动回到焊盘中央,所以定位误差最大可以放宽到焊盘直径的一半,即对于20mil的焊盘,定位误差达到10mil时仍可以获得很好的焊接效果。

结论

基于iPOWIRTM Technology系列产品的点式负载变换器具有适应范围宽,外围元件少,PCB版面设计简单,热设计方便,对生产设备要求低等优点,可以很方便地为通讯/计算设备构筑高性能、结构紧凑的电源。IPOWIRTM Technology系列产品是通用结构的终端系统电源解决方案的典范。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多