本文描述了晶体硅太阳能电池片局部漏电现象,分析了晶体硅硅片及电池生产过程中可能产生的漏电原因及预防措施。电池生产过程中刻蚀不完全或未刻蚀、点状烧穿和印刷擦片或漏浆等情况会产生漏电,严重影响电池片的品质,另外发现Si3N4颗粒、多晶硅晶界等也有可能造成电池片漏电。

太阳能发电由于其具有环保、高效、节能以及取之不尽、用之不竭等特点,已成为新能源中最受瞩目的能源。太阳能电池是一个巨大的半导体二极管,以半导体材料为基础进行能量转换。目前,光伏行业中晶体硅太阳能电池还是占主导位置。

晶体硅太阳电池主要分为两种,一种是将圆柱形的单晶硅棒切割成单晶硅片;一种是通过铸锭方式生成多晶硅片。单晶硅棒和多晶铸锭的质量很大程度上可以影响晶体硅电池片的质量。随着晶体硅电池利用的日益广泛,晶体硅太阳电池局部漏电问题逐渐受到人们的关注与重视。因此晶体硅电池漏电原因的分析与讨论成为晶体硅电池研究的热点之一。

在晶体硅太阳电池生产过程中,部分晶体硅太阳电池难免会因为各种原因导致局部漏电,甚至短路。晶体硅片在制作生产过程中导致局部漏电主要原因为1)通过PN结的漏电流;2)沿电池边缘的表面漏电流;3)金属化处理后沿着微观裂纹或晶界形成的微观通道的漏电流。本文主要探究了晶体硅电池漏电的原因,并进行具体分析。

一、晶体硅太阳电池工作原理

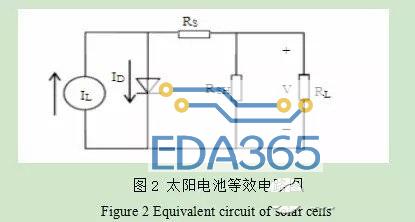

如图1所示,当处于开路的情况下,当光生电流和正向电流相等的时候,则由于电子和空穴分别流入N区和P区,使N区的费米能级比P区的费米能级高,在这两个费米能级之间,P-N结两端将建立起稳定的电势差Voc(P区为正,N区为负)。如果将外电路短路,则外电路中就有与入射光能量成正比的光电流流过,这个电流称作短路电流,只要光生电流不停止,就会有源源不断的电流通过电路,P-N结起到了一个电源的作用。这就是太阳能电池的工作原理。

图2是利用P/N结光生伏特效应做成的理想光电池的等效电路图。

图中把光照下的p-n结看作一个理想二极管和恒流源并联,恒流源的电流即为光生电流IL,由于前面和背面的电极和接触,以及材料本身具有一定的电阻率,基区和顶层都不可避免的要引入附加电阻。流经负载的电流,经过它们时,必然引起损耗。在等效电路中,可将它们的总效果用一个串联电阻RS来表示。由于电池边沿的漏电和制作金属化电极时,在电池的微裂纹、划痕等处形成的金属桥漏电等,使一部分本应通过负载的电流短路,这种作用的大小可用一并联电阻RSH来等效。本文主要研究的就是在实际太阳电池生产中的漏电原因。

二、晶体硅太阳电池漏电分析

从晶体硅太阳电池生产工艺流程看,以下几个因素与电池片漏电有关:1)刻蚀不完全或未刻蚀;2)点状烧穿;3)印刷擦片或漏浆。对上述三方面进行实验研究,在研究过程中发现除了以上三种漏电原因外,还有Si3N4颗粒、多晶晶界等也会造成电池片漏电。

1、刻蚀不完全或未刻蚀造成的漏电

扩散工艺中在硅片的上表面和周边都扩散上了N型结,如果不去除周边的N型结会导致电池片正负极被周边的N型结联接起来,使电池正负极接通,起不到电池的作用了,我们用等离子刻蚀去除太阳能电池的周边结,其腐蚀反应方程为:

CF4------C+4F*(1)

Si+4F------SiF4*↑(2)

等离子体刻蚀是采用高频辉光放电反应,使反应气体激活成活性粒子,如原子或游离基,这些活性粒子扩散到需刻蚀的部位,在那里与被刻蚀材料进行反应,形成挥发性生成物而被去除。

如果硅片未刻蚀或刻蚀不完全没有及时发现,并且下传印刷,将产生局部漏电的电池片,我们可以通过IR红外热成像仪,判断局部漏电硅片是否刻蚀原因产生的。

IR红外热成像仪的工作原理是在连接电池片的正负极时,使电池片上会形成一个电流回路,当有区域漏电时,该区域的电流就会特别大,产生的热量就会比较多,红外成像仪可以根据硅片表面产生的不同热量转换为电信号,进而在显示器上形成热图像,可以对发热的异常区域进行准确的识别。

刻蚀不完全或未刻蚀的硅片在IR下表现为电池片边缘发红,如图3所示。刻蚀不完全或未刻蚀的电池片在进行四周打磨后漏电流会减少到2A以下,如表1所示。

以上几点可以判断为刻蚀不完全或未刻蚀造成的。刻蚀不完全主要是由于硅片边结由于设备原因或人为原因未去除干净,导致漏电过大的异常现象主要有以下原因:1)刻蚀功率过小;2)刻蚀时间不足;3)刻蚀压力波动导致刻蚀不均;4)刻蚀时机台故障,以致刻蚀未进行完全;5)刻蚀时,硅片底部托盘未旋转,导致刻蚀不均;6)人为原因,将未刻蚀硅片下传;针对以上原因需要加强刻蚀机的监控,增加人员的责任意识。

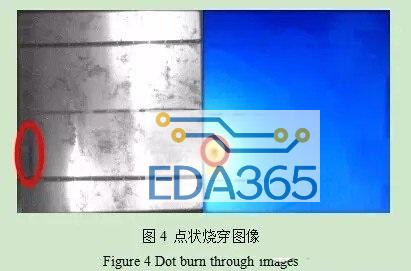

2、点状烧穿造成的漏电

点状烧穿通常意义上指IR拍摄出呈现点状发红的漏电现象,具体表现如图4所示,其主要由以下三种因素引起,1)隐裂引起的点状烧穿;2)微隐裂引起的点状烧穿;3)未知因素引起的点状烧穿。

隐裂引起的点状烧穿主要有两种方式产生,1)扩散前隐裂即在扩散步磷源顺着裂缝扩散,从而导致上下导通,产生点状烧穿;2)印刷前隐裂即在印刷过程中,浆料恰巧印过裂缝,银浆通过裂缝渗透到背面产生点状烧穿。对于由隐裂而产生的点状烧穿,我们必须规范生产现场操作,尽量避免产生隐裂片的可能。比如装舟卸舟时轻拿轻放,保持印刷机台干净平整等等。

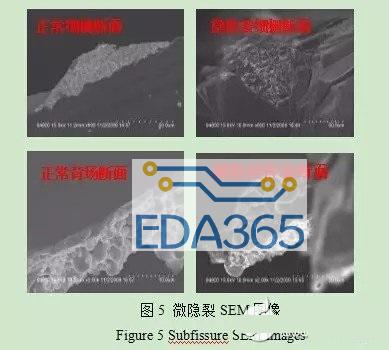

微隐裂引起的点状烧穿主要是因为硅片本身晶体结构存在缺陷,在烧结过程中会破坏晶体结构,银浆顺着晶界渗透至基区,从而产生漏电。我们通常也称此现象为微隐裂。判断是硅片本身的缺陷还是晶体硅电池生产过程中导致的点状烧穿,我们需要借助扫描电镜进行分析。

由扫描电镜即扫描电子显微镜(ScanningElectronMicroscope,简称SEM),主要用于观察样品的表面形貌、割裂面结构、管腔内表面的结构等,所获得的图像立体感强,可用来观察样品的各种形貌特征。

由SEM图片可知:微隐裂正面与背面均存在凹槽缺陷,导致点状烧穿,如图5所示。对于此类由晶体缺陷引起的点状烧穿,如果要降低其产生的可能性,则需要在进料时加一道检测工序,测量每片原料片的少子寿命分布,剔除异常片。但该工序费时费力,可行性有待进一步商榷。

3、擦片或漏浆造成的漏电

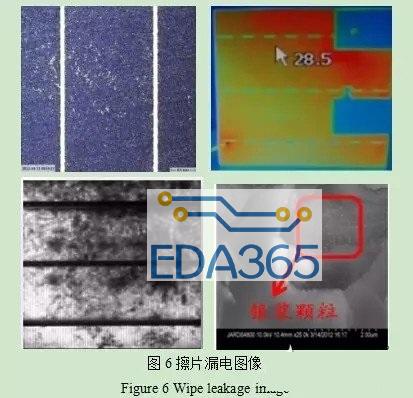

擦片主要是指在印刷过程中出现的印刷不良片用酒精等将栅线擦拭干净后重新印刷的电池片。这些电池片如果没有处理好,可以看到如图6所示的形貌。在显微镜下观察可以看到还有部分浆料残留在硅片表面,IR图像显示有大面积漏电,EL图像显示表面有大面积污染,

SEM图像显示可以看到密密麻麻的细点,这些细点即为银浆,在擦片的过程中银浆渗进电池片里;小颗粒银浆是团状银浆在烧结过程中形成玻璃态造成的大面积漏电。

造成擦片漏电的原因主要为人为操作不规范导致的,1)人为的擦片破坏Si3N4膜面,使Si3N4钝化效果失效;2)绒面凸起部分在人为摩擦过程中极易受损,使电池片p型裸露,印刷后直接与金属电极导通发生短路;3)即使擦片后表观看来已无浆料,但仍会有少量浆料残留在绒面凹陷处,烧结后成为金属复合中心,降低少子寿命,漏电明显增大;4)擦片过程中难免使电池片四周沾到浆料,造成pn结导通,发生漏电。

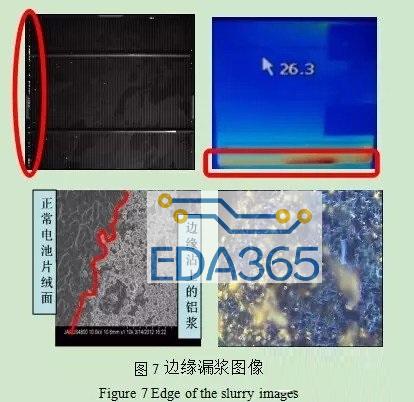

漏浆主要包含边缘漏浆和表面漏浆两种,边缘漏浆是指电池片四周沾到浆料,造成pn型导通,发生漏电如图7所示;边缘漏浆和刻蚀不完全只看IR图像很难区分,必须在SEM或者基恩士下观察方能准确判断。

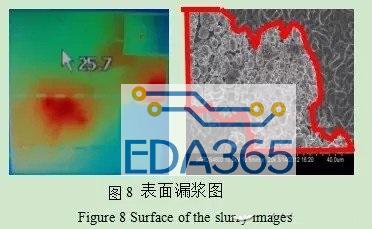

表面漏浆是指电池片在印刷前有隐裂,印刷时隐裂处沾染上铝浆,烧结时铝浆随银浆一起被烧进PN结,而导致PN结被烧穿,引起的漏电如图8所示。平面图上明显看到浆料(红色线条包围的区域),这些浆料以铝浆为主。

4、其他原因造成的漏电

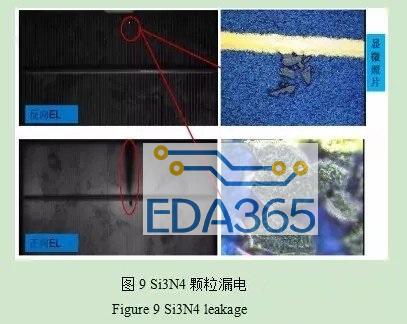

Si3N4颗粒有可能造成漏电如图9所示,Si3N4颗粒主要来源:1)铸造多晶硅时在坩埚表面喷涂的Si3N4脱落融入硅锭所致;2)镀膜时SiH4的含量偏高,形成Si3N4颗粒。Si3N4颗粒的晶粒贯穿电池片的层错,使PN结导通而导致漏电。

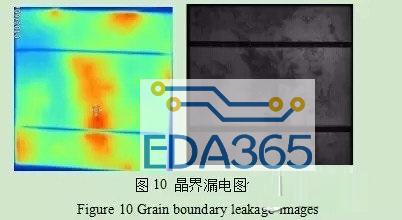

晶界缺陷有可能造成漏电如图10所示,其原因主要为1)杂质原子容易在晶界位置集中,形成各类缺陷和复合中心;2)高温扩散的原子也容易沿着位错和晶界形成微小的桥路漏电。

三、结论

分析了晶体硅硅片及电池生产阶段可能产生的漏电原因及预防措施。在电池生产过程中产生漏电的主要原因为:1)刻蚀不完全或未刻蚀2)点状烧穿3)印刷擦片或漏浆等,严重影响电池片的品质。在分析过程中还发现Si3N4颗粒、多晶晶界等也有可能造成电池片漏电,在以后的研究中也需要重点关注。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多