在当今信息和通行技术设备领域中,MicroTCA 还是一个全新的架构。虽然它是从ATCA的架构中演化而来,但无论从产品和应用领域来讲,还是有所不同的。本文在简单阐述了两者发展的历史背景和关系之后,着重介绍了MicroTCA 的供电架构以及电源模块的重要性。尤其是在MicroTCA 电源模块内设计要素对于整个系统中必须考虑的关于性能、成本和可靠性因素的影响。 本文内容对于OEM 厂家或准备采用MicroTCA 架构的使用者来说是有意义的,因为MicroTCA 标准和规范中本身就包含了一些对于电源模块要求的强制要求,如功能,接口,热设计和机械设计等。同时对于电源模块厂家来说,也提出了MicroTCA 电源模块设计的几个关键点供进一步讨论。总之,由电源厂家自身或由满足客户需求决定的设计方案最终会影响系统的整体性能。

这篇技术文章可作为对于MicroTCA电源系统的通用指南,适合那些对于电源系统设计有全面了解但初次接触MicroTCA系统标准的工程师。它也适合那些已开始设计MicroTCA系统但想要详细了解电源系统设计和如何选择电源模块设计的工程师。当然读者在确定设计方案之前,必须参考根据最新的市场动态需求而最新发布的MicroTCA的规范。文中的内容只代表我们的观点,当然也会有另外可行的方案存在。

2. 历史回顾

MicroTCA 标准是由PICMG 组织在2006 年7 月批准生效的,应用在信息和通信技术设备下一代开放式的设备平台架构。它基本来源于早期的ATCA 和AMC 架构和技术,但又进行和系统设计优化和改进以适应更低功率要求的设备应用,如CPE 和边缘,接入层的设备。ATCA的标准早在2002 年就存在了。ATCA 的载板采用分布式的供电架构,输入电压为-48V,在板的内部包含了功率控制和转换以及部分的二次电压变换。其他的二次电压变换是在AMC 板卡内部实现的,而AMC 板卡又是插装在ATCA 载板上的。一个ATCA 系统机架中包含了一些载板。如在13U 高19 英寸机架中最多可插14 块载板,而符合ETSI 标准的600 毫米宽机架中可插16 块载板。

在MicroTCA 中,所有的负载实际就是AMC 板卡。对于已使用ATCA 架构的用户来说,采用AMC 板卡作为两种不同架构设备的通用中间介质,可以有效降低开发成本。单从AMC 板卡本身可生产性和成本角度考虑,经济利益也是可观的。由于不用再开发单独应用在MicroTCA 架构的AMC 板卡,减少了模块的种类,对于加快产品推向市场的时间以及将来减少备件成本都有积极意义。在MicroTCA 系统中最关键的是电源模块,由于并不在需要ATCA 架构中的载板,因此MicroTCA 电源模块承担了功率变换和控制的功能。MicroTCA 系统也可以安装在19 英寸系统中,最大可支持6U 高大系统,也可以是小系统。

图1表示了两种系统。AMC模块是两种系统中的通用模块,在MicroTCA系统中它将被直接插装在背板上,在ATCA系统中它将被插装在载板上,而载板是插在ATCA系统的背板上。在下节内容中将分别对两种架构的相同点和不同点进行阐述,以加深理解。

图1 - AMC 模块分别在ATCA 和MicroTCA 系统中的应用

3. 架构分析

下述内容提供了对于ATCA 和MicroTCA 两种系统关于架构和电源分配的基本介绍。实际的系统规范应随时参照最新发布的更详细的信息。

3.1 AdvancedTCA

图2 显示了ATCA 系统的典型电源架构。有些电源变换是在单独的载板之前发生的,如交流/直流变换和电池备份一般在集中供电的地方完成。-48V 电源功率被分配到单独的ATCA 机架。在每一层机架,电源输入模块(PEM)用来提供滤波和瞬态抑制。然后单独且备份的-48V 将联接到机架背板,背板是作为机架层的电源分配和每一个载板内的功率变换的接口。

在每一个载板内提供了保险,“或”二极管,瞬态电流抑制,滤波,保持电容和对于-48V 输入电压的检测。在每块载板中都可看作为一个可靠的小电源系统,就如同读者熟知的中间母线架构系统(IBA)。主要的隔离直流/直流变换器一般选择输出电压为12V,一方面12V输出中间母线电压模块在市场上是成熟的,另一方面AMC 模块本身也需要12V 电压作为输入。根据ATCA 规范,每一块载板的功耗在200W以下。

在ATCA 规范中,负载功率被称为“有效载荷”。在载板中包含直接安装在PCB 板上的有效载荷电路,可以通过一个或多个负载点电源(POL)把12V 的中间母线电压转换到有效载荷需要的低电压。另一个选项是把一个或多个AMC 模块安装在载板上。这些AMC 模块需要12V 作为输入电压。然后在AMC 模块内部进行负载点电源的电压变换。

图2 - 典型的ATCA 电压系统框图

图3 - ATCA 载板包含AMC 模块示意图

另外一个对于每一块载板都必须有的功能就是电源控制,每一块载板所包含的智能平台管理控制器(IPMC)就是实现这个功能。在规格中要求载板作为使用控制电路最大功率10W,同时控制电路要求承担同机架层管理进行通信,明确电源启动的先后顺序。要满足这个需求,可以使用一个隔离的3.3V 输出的直流/直流变换器在每个载板中,对智能平台管理控制器供电,也可以作为每个AMC 模块的管理器件部分的供电。通过这种方式,在IPMC 启动这个载板的有效载荷之前,AMC 板卡的管理器件部分已得到了供电。另外,载板电源控制部分对于每个AMC 板卡必须包含电压监控,电流限流,时序和热插拔控制功能。

因此每个载板运行需要高性能的电源许可条件和控制功能,主要针对输入电源部分以及存在于载板或AMC模块中的有效载荷电源部分。这个高性能的载板功能如图3所示。载板是水平架构280毫米深以及322毫米高。在例子中,包含了从-48V的直流/直流变换到中间母线电压,然后作为两个AMC模块的输入。这个母线电压也可以作为载板上负载点调整器的输入电压。

3.2 MicroTCA

MicroTCA 应被看作为ATCA 系统的完善而不是替代。MicroTCA 在特定的应用市场有它的优点。对于那些并不需要大功率以及低端应用设备来说,比如边际网,接入和CPE 设备,MicroTCA 是有吸引力的,主要优点是更小的结构尺寸和更低的硬件成本。虽然体积更小以及成本更低,但对于MicroTCA 系统的典型可靠性要求同那些使用ATCA 架构的设备是一样的。一些基本的功能要求,如电源许可条件和控制也是必须的。在两种架构之间主要的不同点之一是电源系统集中和物理配置的程度不同。

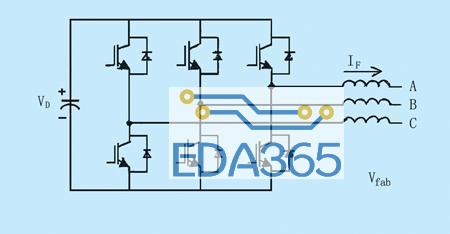

在ATCA 架构中,所有的电源转换功能存在于每个载板中。同时有效载荷电路可以灵活地配置在AMC 模块和载板PCB 或两者兼而有之。而MicroTCA 架构则简化为要求所有的有效载荷都存在在AMC 模块中,而集中所有的主要电源转换和控制在由一个或多个MicroTCA 电源模块组成的子系统中。整体的MicroTCA 系统图如图4 所示。一个完整的MicroTCA 系统规格如下:“一个最小的MicroTCA 系统包含至少一个AMC 模块,至少一个MicroTCA 网络集线器载板(MCH),交互联接,电源,冷却模块以及支持的机械结构。”如图所示的系统支持最多12 块包含有效载荷电路的AMC 模块,每个AMC 模块需要特定的从20 到80 瓦之间的有效载荷功率。按照MicroTCA 规范规定:“不同的功能单元支持完成系统不同的功能。例如AMC模块需能安装在MicroTCA 机架上,包含CPU,DSP 器件,处理器,存储器,以及不同种类的AMC 模块I/O 接口(包括金属和光器件,无线射频器件,以及同其他盒式设备的接口)。”MCH 模块提供了对于所有的AMC 模块的交互控制功能。另一个备份的MCH 模块经常用于高有效性要求的系统。同样的,有时也会使用另一个备份的冷却系统。背板是用来作为所有这些元件的交互联接的机械平台。而电源模块是整个MicroTCA 系统的非常关键的部件。它用来作为对所有子系统模块的集中供电,功率变换和控制。一般来说在一个简单的MicroTCA 系统中会使用一到四个电源模块。使用超过一个以上的电源模块要么是满足电源功率需求,要么是满足备份需求。

图4 - MicroTCA 架构概览(红色部分为部分电源系统)

图5 - 包含AMC 模块和电源模块的MicroTCA 机架

MicroTCA 的规范提供了非常清晰的对于使用电源模块的目的和功能描述:“MicroTCA 电源模块实现从输入电压到12V 电压变换,给每个AMC 模块提供有效载荷电源。AMC 模块所需的3.3V 管理电源同样由电源子系统提供。电源模块的电源控制逻辑表现为时序控制,保护和隔离功能。电源子系统是由载板管理器所控制的,它确保在每个电源通道使能之前有足够的电源功率去驱动。”“电源模块同样包含了必要的监控功能以管理电源子系统。它们有检测AMC,MCH 和冷却模块存在,以及给每个电源分支上电的电路。电源模块还要监控每一支路的电源质量并确保它们不过载。如果配置了一个冗余电源模块,当主电源模块失效时,冗余电源模块将自动担负起其的供电备份功能。”电源模块需担负起最多为12 个AMC 模块的有效载荷和管理部分器件供电,还要能为最多2 个冷却模块和两个MCH 模块供电。因而,许多电源模块被设计为能最多支持16 路电源通道,或当有效载荷和管理部分电源分开时最多支持32 路通道。

很明显的是许多功能被集成到了电源模块中,因而它当然成为MicroTCA 系统中最重要的单元之一。相较于把电源模块只是简单看成小封装的,存在于ATCA 载板中的电源元件,它其实包含了更多电源和控制功能。显而易见,电源模块的设计会极大地影响整个系统地效率和可靠性。

在本文的余下内容将重点介绍电源模块的情况。首先描述了所有的功能和分,然后是一些重要的设计细节讨论。图5 展示了电源模块是如何在MicroTCA 机架中集成的。系统中有两个电源模块,它们分别位于首层机架的左边和右边。直流电源输入是在前面板通过连接器连接到电源模块的,12V 和3.3V 输出电源是在电源模块后部同MicroTCA 背板相联接的。

4. MicroTCA 电源模块概览

MicroTCA 要求电源模块具有很多重要的功能,包括:

· “或”输入电源

· 针对输入电源浪涌保护的热插拔控制

· 输入电源滤波

· 电源保持电容

· 48V 到12V 的直流/直流变换(有效载荷电源)

· 输入到输入隔离

· 12V 到3.3V 变换(管理电源)

· 输出电源分配

· 针对多个AMC 模块,冷却模块和MCH 模块的热插拔控制

· 输出电源的监控和控制

· 输出电源保护电路

从大型的ATCA 载板到相应的小MicroTCA 电源模块,其中合并了电源电路和系统级的控制/管理功能,意味着对于整个系统的成功,电源模块的设计,表现和可靠性起到了关键性的作用。图6 是一个框图,展示了一个典型的MicroTCA 电源模块内部的情况。大多数的功能同一个ATCA 载板的电源系统是相似的,但也有一些区别。

在ATCA 架构中,有一个电源输入模块(PEM),在电源被分配到载板之前,这个模块提供了一些输入电源允许和保护功能,包含瞬态保护和滤波。在MicroTCA 架构中,并没有PEM模块。因此“纯”直流输入电源是直接通过电源模块前面板的连接器输入电源模块的。这就意味着所有PEM模块的功能必须包含在每个电源模块中。ATCA 载板包含有对于-48V 输入的保险丝。在MicroTCA 中,保险丝被典型地用在电源分配单元中,对于每个通过电缆从电源模块前部供电的支路提供熔丝保险。因而,通常在电源模块内部并不需要保险丝。另外,前端功能同ATCA 是十分相似的,也有“或”二极管,EMI 滤波,瞬态电流抑制和保持电容。当ATCA 总是必须包含两路冗余-48V 输入时,MicroTCA 有时可配置一路输入,有时配置两路冗余输入。

电源模块包含了一个单路的-48V到12V的隔离直流/直流转换器,这点同ATCA是相似的。但是它的功率段提升到了600瓦。从12V变换到低压的一个负载点电源是用来产生管理部分的电源。另外在AMC模块内部的负载点电源是用来进行12V到低压的转换以给有效载荷供电。MicroTCA电源模块的控制部分叫做“加强的模块化管理控制器”(EMMC),是用来监控和管理系统配置的所有AMC卡,冷却模块和MCH模块中的有效载荷和管理部分所需的电源。

图6 - 典型的MicroTCA 电源模块内部框图

更详尽的描述真正的MicroTCA电源模块的示意图如图7。这个特定的电源是单宽、全高标准的模块,外形尺寸为73.5×186.6×28.9毫米。它可支持和管理电源为12个AMC模块,2个冷却模块和2个MCH模块供电,最多支持32个电压通道。

由于从ATCA载板的分布式供电架构转换成现在使用几个(1到4)集中供电的MicroTCA电源模块,导致了要求更高的电源功率密度,要求一些电源需输出600瓦。因此,高效的设计对于封装的考虑和出于对系统可靠性要求的考虑都是至关重要的。相较于在ATCA载板环境,在MicroTCA环境中进行输入电源瞬态抑制,EMI控制和保持电容的设计是很困难的。因为必须符合相同的标准,但功率却从200瓦提升到了600瓦。满足控制和管理的需求同样是有挑战性的,因为它必须同最多32个输出电压通道接口,还包括了MCH模块。

上述需求导致选择和设计好MicroTCA电源模块成为整个系统设计成功的关键因素。在下面的章节中我们将详细介绍一些电源模块设计的要点是如何帮助确保系统设计成功的。虽然MicroTCA系统也可被用作其它输入电压应用,如24V直流或全球范围交流输入,但下列讨论仅基于最通用的电信-48V输入电压情况。

图7 - MicroTCA 电源模块例子

5. MicroTCA 电源模块设计要素

在MicroTCA 的标准中实际上包含了三层不同程度的要求称谓,就如同我们每天的生活语言一样,“将”,“应该”,“可以”。也就是说,它定义了一层要求含义是必须满足的,另外两层要求含义是推荐和指南,保持了一定程度的灵活度。使MicroTCA 系统和元件的集成更适合实际的应用场合。对于系统设计者来说这个灵活度是个优点,因为在大多数情况下系统设计往往在整体性能,可靠性和成本之间进行平衡。MicroTCA 电源模块的设计和规格就是一个很好的体现这个灵活性的例子,因为有些情况下电源模块参数会不同但仍然满足MicroTCA 的标准。爱立信在一些参数方面进行了深入的研究,以确定电源模块的最终性能对其他方面如成本的影响。对于OEM 系统设计者在定义和选择MicroTCA 电源模块时这些信息也是重要的。在本文中讨论的设计要点包括保持电容,输入电压,冗余和双输入备份。

这个研究的硬件平台是基于爱立信开发的355 瓦的MicroTCA 电源模块,如图8 所示。基本的规格和参数如下表所示:

图8 - 爱立信MicroTCA 电源模块 ROA 117 5078/1

用“成本单位”这个名词来定义成本。基于我们的样机在2007 年第二季度时的成本估算整个的材料成本(BOM)为400 个成本单位。如果说设计改变导致20 个成本单位的减少,就意味着5%的材料成本的降低。在本文中得出的一些成本方面的结论,虽然使用了相对的成本单位的概念,但对于系统设计者来说在确定电源模块规格和平衡各方面因素时可以作为参考。

5.1 保持电容

在典型的MicroTCA电源模块中使用了相当数量的大个的电解电容。它的作用是基于MicroTCA强制标准之一所规定的,即当输入电源短时中断时,如在输入电压母线上的短路情况,必须维持模块运作一段时间。

在标准中定义了最坏的情况,即输入电压最低跌落到5V,维持10毫米,要求电源模块在这个期间维持工作。一般来说电源模块的设计者会在-48V输入侧,“或”二极管的后级加几个保持电容。在正常的输入电压恢复之前,储存在这些电容内的能量可以维持电源模块的正常工作。

这个需求规定可以通过图9来理解,这是一个典型的MicroTCA系统。这个系统由一个机柜和两个机架组成。每个机架包含一个电源模块,-48V输入电压是通过电缆从电源分配单元(PDU)得到的。如图所示,假定短路情况发生在机架1的-48V输入侧,由于在PDU中每个电路是单路保护的,因此故障路的保险或空气开关加打开以隔离故障侧电路同系统的联系。但是故障发生和清除并不是及时的,在保险启动隔离工作以前有一个极短的响应周期,在这个期间短路大电流将把正常的-48V电压拉低。也就是说,机架2的电源模块将工作在输入电压短时中断的情况。因此在MicroTCA标准中就规定了电源模块在最坏情况下,即输入电压只有5V,也需工作至少10毫秒。

图9 - 短路造成的在输入侧电压跌落

上述规范是为了确保有一个可靠性的系统。但在某些情况下即使少一些保持时间,即少一些保持电容,也可以达到同样的可靠性系统的效果。例如:

· 如果在实际应用中的机柜只有一个机架和一个电源模块,那上述故障情况就不是对保持时间的要求了,因为在保险断开后,电源模块将不工作。在这种情况下,根本不需要保持电容。

· 系统设计者必须了解在PDU单元中器件是如何动作来消除故障的。一般来说保险丝和空气开关的动作并不需要10毫秒。例如,如果设计能确保故障的响应和消除时间在5毫秒,那就意味着保持电容数量可以减半。

· 在规范中假定在故障发生时电源模块是工作在满载情况下。但在大多数情况下,系统设计会留有裕量,电源模块不会在满载情况下工作。如果说真正应用情况下的最大负载比电源模块的额定负载要小,那么要求电容的保持时间也可以相应减少。

· 有些系统设计者采用一种叫“两步高阻分布方式”(TS-HOD)技术。应用这种技术,-48V电缆被预制了一个阻值。这会抑制短路电流增大,从而使输入电压不会降低到-40.5V以下,而这个电压就在电源模块正常的工作范围了。

这些例子表明了在不影响系统性能和可靠性的前提下保持电容是可以被减少的。注意,这完全取决于系统设计者对于实际应用情况的知识和了解。当他了解了实际情况之后,系统设计者会同电源模块厂家来讨论和定义合适的保持时间。

对于满足保持时间规范的成本影响又是如何呢?在本项目研究中电源模块是工作在正常-48V系统带电池备份的电压下,即-54V,维持满载情况下的10毫秒工作。在电源模块中使用的电容是Nichicon 63V LS系列电解电容。占板面积为1100平方毫米,大约是整个PCB板的10%。保持电容的成本大概是2个成本单位。使用较少的保持电容对于成本降低贡献较少,但对于减少器件的占板面积有正面作用。后者的优点对于板上其他器件的设计摆放是有好处的。

另一个设计思路是并没有被验证过的,即在电源模块的前级增加另外的电压BOOST电路。这个BOOST电路可以使电容充电到一个较高的电压,如-72V。这样就必须选用高耐压值的电容,同时可以减少电容的数量,因为储存的能量同电容值电压的平方是成比例的。另外,需要设计额外的BOOST电路

5.2 输入电压

另一个必须被系统设计者定义的因素是输入电压范围。一个通用的原则是,要求的输入电压范围越窄,那电源模块在性能,效率和成本方面的表现就越优。大多数情况下,对于电压范围在-40.5V到-57V之间的电信-48V系统,额定值在-54V。有些系统要求输入电压范围应用在并不常用的-60V电信电源系统,因而要求输入电压范围在-50V到-72V之间。在我们的研究中,我们对于仅仅用在-48V系统,或要求含盖-48V和-60V系统的情况,从能和成本方面进行了分析。

输入和保持电容当然必须工作在更高的输入电压,充电电压范围从63V到80V。高耐压值电容意味着低容积率,因此在电源模块内需要额外的容量和PCB面积。当工作在-60V系统时,保持电容的数量是会减少的,因为更多的能量储存在高容值的电容中。但是既然研究分析是基于同时工作在-60V和-48V电源系统,就必须考虑最坏的情况。值得注意的是计算是基于80V电容,因此考虑设计裕量就必须选100V。

我们的研究结果如图10所示。在表格中40.5-57V这一列的数据表示上文所述的基本设计。当电容改到80V耐压值以适应-60V系统要求时,PCB面积和成本增加的情况在右列所示。另外需要大雪550平方毫米的PCB面积,同时电源模块的成本大约增加0.5个成本单位。如果使用了前文所述的BOOST升压电路,则这个分析结果是不适用的。

图10 - 研究结果

我们同样研究了最大输入电压对于电源模块效率的影响。我们主要是测量了主要的48V 到12V 直流/直流变换器的效率。通常来说,低的输入电压意味着主开关管的额定电压可降低,这样阻抗和功耗会减少。拿PKM 4304B PI 隔离直流/直流变换器为例,主开关管采用了100V 的管子以适应-48V 和-60V 电源系统。如果在同样的供应商和产品线中选择60V 的管子来替代100V 的管子,这样这个模块只能支持-48V 系统。使用60V 的管子阻抗可降低2.5毫欧,则当电源模块满载时降低了0.3 瓦的功耗。结果如图11 所示。

采用了60V 的管子后,在满载时确实有功耗的降低,但是相对来说还是较小的。同时当在半载以下的情况,使用60V 的管子后效率反而降低了。效率曲线的外形改变主要由于电压等级的不同,在这个电压等级上低耐压值开关管开关特性胜于实际的直流阻抗。如果再花费一些精力优化一下使用60V 器件的电路,结果可能会不同。虽然如此,我们并不能得出结论,使用这个特定的器件在更宽的覆盖-48V 和-60V 输入电压的情况下会对效率有负面影响。

图11 - PKM4304B PI和效率曲线

5.3 冗余

在MicroTCA规范中规定了在特定的应用场合,系统必须提供冗余的电源模块以提高系统的可靠性。非常重要指出的是,作为冗余备份作用的电源模块自然就比作为独自工作的电源模块更复杂和成本更高。对于那些不熟悉的人来说,首先介绍了对于MicroTCA有效载荷和管理电源通道进行电源备份的好处。然后将讨论受冗余决定,有效载荷电源通道控制和直流/直流变换器性能影响的电源模块设计思路。目的是让OEM设计者了解尺寸,效率和成本对于冗余电源模块的影响,确保当冗余功能是必须的时才会去设计它。当在不需要较高可靠性要求的系统时,不使用冗余模块当然是可以接受的。

一个2+1备份的MicroTCA电源模块系统例子如图12所示。在这个系统中,两个电源模块用来对总共16路输出通道的有效载荷和管理供电。另外第三个电源模块在正常情况下处于待机状态,只有任一个模块的任一通道发生故障时,它才工作。在MicroTCA规范中有非常详尽的关于完成电源模块冗余的要求。并不会使用电源并联和均流技术,在任何情况下只有一个电源模块给一个通道供电。如图系统所示。电源模块1只为1到8通道供电,电源模块2只为9到16通道供电。冗余电源模块3会给任一个通道供电,但只有在其中一个主电源模块故障或下电。这个架构的建立使每个通道的可能过流电流被限制住了。如果两个电源模块并联,则短路电流就可以加倍,从而导致系统背板和连接器由于过流而损坏。

图12 - 2+1备份的MicroTCA电源模块

MicroTCA规范要求任一电源模块可以被系统作为要么是主电源模块,要么是冗余电源模块。具体任一电源模块承担什么角色是由MCH模块才决定的,但是任一电源模块不能同时承担两个角色。在主电源的任一个输出通道故障时,冗余电源模块就会成为主电源模块,而不会仅仅是对故障的通道进行备份。故障的主电源模块和冗余电源模块之间的自动切换是通过设定它们的电压来完成的。主电源模块的输出电压设定值比冗余电源模块高,一般分别为12.5V和11.5V。由于高输出电压的模块给负载供电,因此这样“或”设定就保证在主电源模块故障时能进行瞬间自动切换。但这个技术的运用对于在冗余系统中使用的电源模块(包括主电源模块)电压调整率提出了更苛刻的要求。在下节中我们将讨论这个对于电源模块设计的影响。

为了理解冗余对于电源模块输出通道控制的影响,非常容易地先看一下典型的没有冗余电源模块的情况,如图13所示。图中只是针对一个有效载荷通道的情况,但原理是相同的,因此在直流/直流变换器和EMMC控制器之外的所有有效载荷通道和管理通道的情况也是一样的。由于管理电源通道的电流是很小的,因此并没有设计的挑战。集中在单一的有效载荷通道来进行讨论。假定只有一个单路直流/直流变换器和一个EMMC模块在一个电源模块中,这个功能是被所有32路通道共享的。

在EMMC控制器,电流检测电阻和输出控制MOS管之间的框图一般来说会是一个专用的热插拔控制IC。通常这些IC芯片可以控制多路通道,因此对于32路通道可能需要多个IC芯片,但每个通道的功能是独立的。在每个通道上有两个串联的半导体开关管。左边的是导通器件,而右边的是“或”器件。“或”器件防止电流从负载端倒灌入电源模块中。导通器件用来使能或限制输出电流,也用来限制对于热插拔软启动电路电流和故障电流。

图13 - 2+1备份的MicroTCA电源模块

由于这是一个非冗余电源模块,它的输出要么是开要么是关。就没有设定它为待机状态以便取代其它的电源模块。也就是说两个MOS管可以被同一个控制线路所驱动,如图所示。这导致了非常简单的实现方式,只有两个控制线路(使能和工作正常),对于这个有效载荷电源通道只需要定义三个情况。这三个情况是:

· 通道关闭

· 通道开和工作

· 通道开但有故障

必须注意没有冗余并不等于限制了在系统中的电源模块数量。可以是多个电源模块,但每个电源模块只能同特定的AMC卡,冷却模块或MCH模块工作,在故障时,电源模块之间并没有互相支援和影响。

典型的对于输出通道进行冗余方法非常复杂,如图14所示。电路原理时一样的,但是多了一些联路和控制状态。EMMC模块必须同12V的直流/直流变换器相连,这样就可以根据这个电源模块是被作为主电源模块还是冗余电源模块来对12V的直流/直流变换器的输出电压进行设定。在图14中这种联接方式举例为采用电源管理总线(PMBusTM)。PMBus还同热插拔控制器相连,以便得到从输出通道进行数据采集的能力。在EMMC模块和热插拔控制单元之间也有控制线路,对于热插拔控制芯片进行主/备份功能定义。请注意在实现冗余功能时,“或”器件是单独被导通器件驱动的。如果某个特定的电源模块被定义作为冗余备份,这个“或”器件就会被关闭。由于冗余直流/直流变换器的电压设置较低,这个“或”器件的体二极管就反向偏置。在主电源模块发生故障时,这个体二级管会自动正向导通,从而使冗余电源模块输出功

率。然后“或”器件会被控制逻辑打开以减少连接阻抗和降低损耗。

图14 - 允许冗余运作时的有效载荷通道

所有一切为了实现冗余功能而导致了额外的复杂。现在在EMMC控制器和热插拔功能之间是四条控制线路而不是两条。而被定义的控制状态是七个而不是两个。需要使用PMBus来连接直流/直流变换器。另外,当使用冗余时,限流精度将要求更高。相较于如图13所示不使用冗余的设置情况,冗余的解决方案需要额外增加300平方毫米的PCB面积来放置这些电路。这将是接近电源模块PCB面积的2.5%。相对于非冗余的电源模块来说,冗余电源模块解决方案将增加10个成本单位。这个估计是基于16个有效载荷通道的。对于低电流的管理管道来说,这个影响是可以忽略的。同时需注意的是上述评估是基于2006年时的热插拔器件的价格情况作出的。如今由于半导体厂家针对现在的MicroTCA市场开发出了更多高集成度和灵活的通道控制器件,因此上述评估的结果可能会有变化。另外从成本角度来看,相对于非冗余的系统,冗余系统当然至少需要增加一个电源模块。

我们现在来检验冗余对于12V直流/直流变换器的影响。在基本的MicroTCA规范中定义了AMC模块的输入电压精度范围为10V到14V。既然允许负载模块工作在这个电压范围内的任一点,对于非冗余系统来说,12V直流/直流变化器的输出精度可以是正负10%。在冗余系统中,这就是一个挑战了。为了使主电源模块和冗余电源模块电压保持压差又不重合,同时又都必须满足AMC模块规定的电压允许范围,因此对于主电源模块的电压精度范围就为12.25V到12.95V,而冗余电源模块的电压精度范围为11.6V到12.0V。这个精度范围包含了源和负载调整率以及温度调整率。这意味着在冗余系统中,电源模块内的直流/直流变换器的电压精度范围只能是正负2%。输出电压精度范围从正负10%变化到正负2%,对于变换器的设计有极大的影响。

在这个研究项目中并没有重新设计这个变换器以量化体现这个影响,但通过对两种不同类型的爱立信电源模块作对比可以得出一些概念化的结论。

图15和图16总结了两种电源模块的一些参数特性,它们的输入电压范围基本一致,输出电压都是12V。它们基本上是同时代的产品,在效率的功率密度方面基本上是业界的领先者。它们的形状和尺寸几乎是一样的。PKM4304B模块只有前馈环而没有反馈环,因此是半稳压的。这样可以简化控制电路部分的设计,但如图所示输出电压会有跌落。额外的空间节省可以用来加强功率部分,从而导致这个模块可以输出380瓦,同时达到高效95.3%。这个模块并不是为了冗余应用而设计的,应作为标准的中间母线电源模块。

图15 - 有反馈环和无反馈环的模块性能比较

图16 - 性能参数小结

PKM4213C模块,物理尺寸是相同的,由于有输出电压反馈电路是其输出精度可达正负2.5%,适合在作为冗余系统应用的电源模块内使用。当然达到这个性能也是有代价的,效率只有93.3%,比PKM4304B模块低。由此我们可以得出结论,在冗余系统中使用的电源模块,其功耗会比非冗余系统使用的电源模块高。其产品封装的功率密度将是一个挑战。

当新技术出现后,上述数字结果当然会随之发展。但事实是,需要维持更精确的输出电压精度,必然在直流/直流变换器内需要额外的控制电路,这将影响电源的功率密度和效

率。

5.4 双输入备份

事实上,MicroTCA独特的物理结构决定了它可以通过对直流/直流变换进行冗余设计,以加强系统的实用性。其他基于在背板上提供-48V母线类型的系统往往利用了对-48V进行冗余,但在每个载板内只有一个48V到低压的直流/直流变换器。这个直流/直流变换器就表示它是一个没有冗余备份的单点故障源。从成本和单板空间角度来看,在每个载板内再提供另外一个直流/直流变换器是不可行的,因为这样的化系统中的每个载板都要进行这样的复制。

MicroTCA提供了一个灵巧和有效的方法来解决这个难题。通常MicroTCA系统机架被设计成可以放置两个电源模块。如果每一个电源模块的输入来自于不同的-48V源,这样电源模块就很容易进入冗余管理模式,这样对于任一路-48V源故障,以及系统中所有AMC模块所需的功率变换和控制功能,都有了完整的冗余备份。

可以很容易的通过增加一个额外的电源模块来实现,胜于在系统中使用多个直流/直流变换器的方法。这就给了OEM制造商一个机会,在较小的空间和合理的增加成本下,可以使MicroTCA系统成为完全意义上的电源备份系统。需要强调的是-48V背板备份重要性只是用来解释架构的不同。真正的系统级的可靠设计绝不能拿这个例子一个直流/直流变换器对应一块板来作为例子。对于在MicroTCA进行冗余设计的讨论有助于澄清可行的系统设计方案。另外一个非常重要的要点是能提供电源输入源冗余并不意味着电源模块必须包含支持电源双输入的能力。

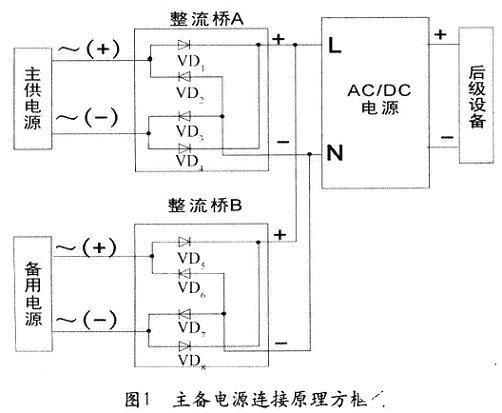

一个通用的支持双电源输入的系统如图17所示。在这个系统中,机柜和机架都支持双输入。问题是如何利用好这些双输入功能。有三种可能性如下:

· 一个带双输入的电源模块

· 两个冗余备份的单输入电源模块

· 两个冗余备份的双输入电源模块

一个带双输入的电源模块-这是一个非冗余电源模块的方案,单一电源模块支持整个机架的供电。电源模块支持两个输入,当其中一个电源源故障时,可以起到冗余的作用,但当电源模块内部直流/直流变换器失效时,就没有冗余作用了。也就是说,直流/直流变换器成为了单一故障点而没有冗余备份。系统设计者可以决定这是否是可行的设计方向,但可以引起争论的是,电源源的故障率往往低于直流/直流变换器的故障率。如果是这样的话,下列的选项就更有吸引力了。

两个冗余备份的单输入电源模块-这是一个1+1电源冗余备份的方式。电源源A输入到一个电源模块,电源源B输入到另一个电源模块。两个电源模块都仅有一路电源输入,而只需要一个电源模块就可以对整个系统负载供电。这样无论是直流/直流变换器和输入电源源都有了冗余备份。这个解决方案是针对第一个方案中无法对直流/直流变换器进行冗余的改进。

两个冗余备份的双输入电源模块-这个解决方案同上述的区别在于,两路电源源都进到了两个电源模块中,同时要求两个电源模块都有支持双输入的能力。和前一个方案一样,这个解决方案对于单个直流/直流变换器和电源源的故障都进行了冗余。对于多点故障,它还提供了更多的保护,实际上这个方案对于输入源的故障提供了1+3的冗余,电源电模块的故障提供了1+1的冗余。当多点故障同时发生时,这个方案也能起到保护作用。例如在电源分配单元(PDU)同时有最多三个保险丝和电缆故障,或同时有一路输入源和一个直流/直流变换器故障。也许会有一些系统会需要这样级别的备份保护,但许多MicroTCA的应用可能只需要针对一种故障情况进行保护。

图17 - 双电源输入建立

一般来说应是系统设计者会针对特定的应用情况来做出上述的方案选择。从我们的观点来看,许多MicroTCA系统会采用第二种保护方式。对于输入源故障和直流/直流变换器故障都提供了单一保护,同时又不需要双输入的电源模块。这个分析仅仅适用于假定的1+1电源冗余备份。在其他情况下结论可能就不同了。例如在使用单输入电源模块的3+1备份系统,一路电源源的故障意味着两个电源模块将下电,会导致剩下的两个电源模块出现过流情况。要求一个电源模块提供支持双输入功能在成本、效率和尺寸方面的影响在下文中会涉及。系统设计者必须在对于多点故障的保护和这些因素影响方面做出平衡。

如图18所示是关于单输入和双输入电源模块的比较。单输入系统使用了有源器件和12毫欧的前馈电阻进行反极性保护。这个器件可看作是一个二极管同输入电压侧直接相连(不需要外部的控制)。对于双输入来进行反极性保护就复杂多了,需要总共4个二极管来实现这个功能,又必须满足MicroTCA的规范。两者之间的功率损耗和效率差别是很大的,双输入模块有10W的二极管损耗而单输入模块只有1W。双输入模块的效率将降低2.7%。同时使用双输入电源设计将额外需要750平方毫米的PCB面积,增加12个成本单位。大多数增加的成本主要体现在另一个输入电源连接器。在许多系统设计中,为了提高系统在多点故障的可靠性而采用这种方式同时又付出这些代价,将是得不偿失的。

从技术角度上讲当然可以允许采用MOS管用在双输入电源模块前级上,因而消除由于二极管而产生的功率损耗。这种实现方式将需要一个更复杂的控制系统,以确保MOS管在应该工作的时候才导通。更为重要的是,在需要MOS管不工作时,它们必须被及时地关断。可以确定的是在同时满足反极性保护和消除两路电源输入交叉影响的情况下使用MOS管是极大的挑战。因此使用二极管是基本可靠的。

图18 - 单输入和双输入电源模块

6. 结论和小结

在本文中很难对所有的议题都进行深入的阐述,因为MicroTCA 电源模块并不能被看作为单一的实体,而更应被视为整个系统中的重要部件之一。因此,应该根据实际的应用情况来做出相应的设计决定。同时系统设计者应该对如电源模块等的重要部件提出需求。本文的目的就是为了让系统设计者了解这些最终的决定会影响电源模块的成本,性能,效率和功率密度,从而做出正确的决定。应牢记没有一种方案是放之四海皆适用的,下面的一些结论包含了对一些通用指南的精华,可能会有用。图19 总结了对于电源模块的影响。

图19 - 电源模块影响小结

· MicroTCA系统是对ATCA系统的成功的补充,对于需要小型化,低功率和低成本的系统来说是个福音。

· MicroTCA具备成为高可靠性和冗余电源系统的能力,通过对直流/直流变换的冗余可以加强它的可靠性。

· 随着客户需求和技术的发展,包括电源模块在内的商用化的MicroTCA部件和系统将面世。可能的发展趋势包括提高器件集成度,高封装密度和更低的生产成本和价格

· 由于包含了电源匹配,功率转换和控制功能,因此电源模块作为一个非常重要的部件对于一个成功的,高可靠的MicroTCA系统设计又决定性影响

· 系统设计的决定可以影响到MicroTCA电源模块的性能、效率、尺寸和成本

· 保持电容-为了实现10毫秒保持时间而增加的2个成本单位并不是%

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多