随着单片机技术的飞速发展,以及电动机驱动芯片性能的日益完善,本设计系统通过单片机控制直流电动机实现了电动车在符合规定要求的跷跷板上的规定运动:在规定时间内的前进、后退运行;跷跷板处于平衡状态时以及到达跷跷板末端的停车候时;分阶段实时显示其行驶所用时间。该设计系统采用双CPU设计思路:选用AT89S52作为主CPU,主要完成对数据采集系统的数据处理,控制,电动车的实时显示,以及主从CPU的通信功能;选用AT89C2051作为从CPU,控制电机的转速。该设计系统中采用脉冲宽度调制技术(PWM)实现对直流电动机的准确与灵活调速。

1.系统设计

1.1总体方案分析论证

根据设计要求,以系统核心控制功能的实现为根本,提出两种系统总体设计方案进行分析论证:

方案一:采用中大规模的可编程逻辑电路作为核心控制部分,其功能模块包括标识线检测,行车路线矫正,实时显示,电机控制等。各个功能模块状态的保持或转移的条件取决于传感器采集的信号。

方案二:采用51系列单片机作为控制核心,并且采用主、从结构的双CPU系统设计思路:选用AT89S52作为主CPU,主要完成数据的采集、处理,电动车状态的实时显示,以及主从CPU的通信功能;选用AT89C2051作为从CPU,利用该型号单片机具备的脉冲宽度调制输出功能实现对直流电动机的准确与灵活的调速。此种设计思路可以有效的提高整机的实时控制性能,而且余留了大量的内存和接口,为系统进一步的功能扩展奠定了基础。对应的系统结构框图如图1所示。

图1 系统结构框图

上述两种方案理论上都是可行的,方案一原理简单,但在为了简化电路构成,选用大规模集成逻辑电路的同时,也令设计系统的成本大幅提升,从而使整机的性价比大大降低;方案二,选用性价比高的单片机构成双CPU系统,能够充分发挥单片机在小规模自动化设计系统的性价比优势,而且因设计者对单片机应用技术掌握的相对更加熟练,在设计调试过程中,可操作性更强,发挥的空间也更大,因此我们选用了实用性较强的方案二。

1.2主要功能模块方案分析论证

根据系统功能设计要求,该设计系统应包括:平衡检测模块、定位检测模块、直流电机驱动模块等三大功能模块。

1.2.1平衡检测模块方案论证

平衡检测模块的主要功能是实现系统检测、驱动、再检测、再驱动的一个循环修正电动车行驶路线,确保实现电动车在跷跷板上准确的按要求自动往返运行,平衡停滞待时,末端停滞待时,并能将采集到的相关测试信号送系统控制器进行小车行驶时间和平衡静止时的状态指示。根据所要实现的功能要求,我们提出两种设计方案:

方案一:使用角度传感器完成平衡检测部分。将角度传感器安装在支撑平板半圆柱块的顶端,板与地面有夹角变化,传感器的输出电压也相应地改变,被检测后送到单片机内进行处理,再由单片机对电机发出相应的控制信号。

方案二:自制一个透明的,直径约为1cm的塑料管,将一实心小铁球置入其内,两端封闭,在管的两端处分别安放一组对射式红外对管,将此装置平放在小车上,小车在板的中间处时,如果小球不是处于中间位置附近,就会滑到管的两端,对管的接收部分将接收不同的信号,经过处理后送到单片机进行处理,从而发出对电机的控制信号,调节板与地的夹角,直至其平衡。

通过试验,发现方案一测量起来非常复杂,信号处理电路也比较繁琐,方案二新颖别致,只要在调平衡的过程中掌握好电机的步距,特别注意微调,是能够达到功能控制要求的,因此我们选用了方案二来实现平衡检测功能。

1.2.2定位检测模块

根据题目设计要求,电动车从A点出发,B点停止5s,然后原路返回停到A点,为了使电动车能够稳定地停靠在规定的区域内,单片机只有实时获取其行驶状态,不断作出相应调整。因此我们分别从两个方面进行考虑:一方面,我们通过实验计算每一段的行驶距离来控制电动车的起动和停止位置;另一方面,在题目允许的范围内,我们可以在A、B、C三点分别作一横向的黑带,运用检测装置完成信号的采集,从而便于单片机对电动车的控制。基于此,我们提出以下两种设计方案。

方案一:选用霍尔传感器检测电动车行驶的速度。在车轮上均匀安装若干个磁片,将霍尔集成片安装在固定轴上,随着轮子的转动,将得到脉冲,即对应电动车的车轮转速。

方案二:使用反射式光电传感器对已设定的标志进行检测完成对应功能。在A、B、C三点均作出标志后,在小车的头部和尾部分别安装一个反射式传感器,保证电动车在往返时启动和停止功能的实现。对应原理图参电机专用驱动芯片1.2.1所示。

综合考虑上述方案,发现方案一中霍尔传感器安装较困难,测量精度无法满足题目要求,而方案二检测可靠性与精度都较高,并且易于实现,因此采用方案二。

图2 反射传感器和H桥式驱动单路

1.2.3直流驱动模块

电动车电机的驱动系统的性能在很大程度上决定了电动车的整体运行性能,在电动车电动机的选择上,我们选用性价比高、控制简单的直流电机。直流电机的驱动方法很多,下面提出两种方案进行分析论证。

方案一:H型桥式驱动电路。这种电路应用十分广泛,在本设计系统中要不断地使电机在在正转和反转之间切换,也就是由S1、S2导通且S3、S4关断,到S1、S2关断且S3、S4导通,这将令电路的功能调试工作较烦琐,且系统的硬件电路略显复杂。其工作原理示意图参见附录图1.2.2所示。

方案二:采用集成桥式电机专用驱动芯片。比如使用L298、LMD18200等集成芯片,这一设计方案可令系统的控制电路简洁,且可靠性高。

综合考虑,我们选用方案二实现直流电机的驱动。

1.3系统硬件设计

1.3.1检测电路设计

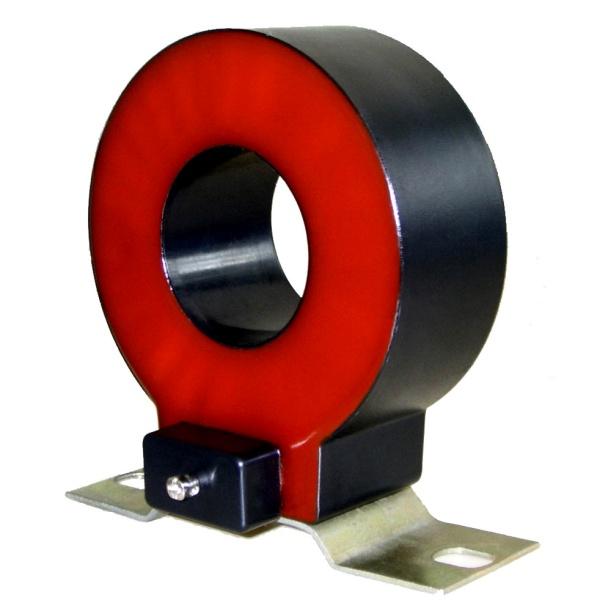

光电传感器广泛应用于检测电路中,按结构形式可以分为反射式和对射式。本设计系统中电动车的行车路线检测,起停检测电路都要有反射式光电传感器完成,我们直接选用TCRT5000传感器,它是将一对红外发射、接收对管按合理的发射、反射接收角度安装在一个封装内,从而安装使用非常方便,测试准确度高;而平衡性检测电路由对射式光电传感器完成,此发射接受电路是有分立器件自行安装、调试的,测试结果理想。

对射式光电传感器也是由红外线发射管、接收管构成,并且二者位于同一直线上,相距约10~20mm,两管间没有障碍物时接收管接收到的红外线明显不同于有障碍物时,这样在接收端就会产生高低电平信号。为了让电动车行驶到C点,跷跷板达到平衡,我们制作了一个圆筒,并将其水平放在小车上,通过检测其内的小球所处的位置来调整电动车的位置,从而达到板的平衡。其检测原理图参见附录图3所示,在设计中,我们在圆筒的两端分别安装一个对射式光电传感器。

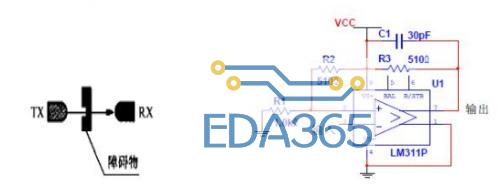

图3 对射式光电传感器原理和电压比较器电路

直接对光电传感器电路进行测试时发现,没有障碍物时,输出电压可达到4.4V,有障碍物时电压只有0.2V,由于接收端易受到干扰,应将采集到的信号经过整形,比较电路,使其输出能够满足TTL逻辑电平,并且可以改善输出端的抗干扰特性。施密特触发器的整形功能比较强,但是电压不易调节,若利用电压比较器,只要提供合适的参考电压,就可以精确地输出脉冲波形,综合考虑我们选用性能较好的电压比较器电路。其原理图如图1.3.2所示。

在上图中,我们使用了专用集成电压比较器LM311,对输入的信号进行处理。端口2是参考电压输入端,当输入信号幅值大于参考电压时,输出端7就会输出低电平,反之亦反。考虑检测系统所测得的信号大小,我们设定参考电压为3V.LM311的参考电压与电源电压的关系为:

在用Multisim软件进行仿真时,我们发现输出信号的高电平上出现了毛刺现象,为此我们在电源和输出端之间接入了一个30pF的电容,效果很好。

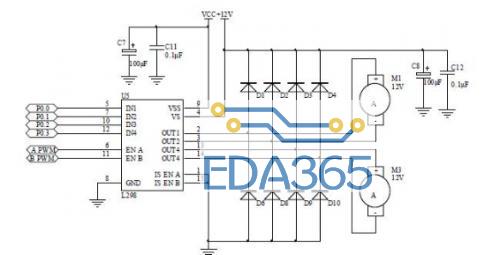

1.3.2驱动电路设计

在本设计系统中,选用的是ST公司的L298N电机专用驱动芯片。该芯片的主要特点是:工作电压高,最高工作电压可达46V;输出电流大,瞬间峰值电流可达3A,持续工作电流为2A;内含两个H桥的高电压大电流全桥式驱动器,可以用来驱动直流电动机和步进电动机、继电器、线圈等感性负载;采用标准逻辑电平信号控制;具有两个使能控制端,在不受输入信号影响的情况下允许或禁止器件工作有一个逻辑电源输入端,使内部逻辑电路部分在低电压下工作;可以外接检测电阻,将变化量反馈给控制电路。

由L298N构成的驱动电路参见附录图4所示。

图4 驱动电路

1.3.3显示电路设计

采用LED显示,其特点是亮度大,视觉效果好。LED显示按不同分类方法可分为串行显示和并行显示也可分为静态显示和动态显示。可采用的方法有:MAX7219串行动态显示、74HC164串行静态显示、8279并行动态显示等多种方法。由于本设计采用干电池供电,在电路设计中应尽量降低功耗。

采用LCD显示。液晶显示器集成度高,减少器件数目降低了功耗,同时也降低了电路的复杂性。而且液晶显示器本身功耗很小,非常适合于这种电源容量有限的系统。但是液晶显示也有其缺点,就是显示亮度不够,视觉效果不是很好。

综合考虑题目要求,我们选用功能强大的CH451,它整合了数码管显示驱动和键盘扫描控制以及uP监控的多功能外围芯片。由CH451构成的显示电路参见附录图5所示。

图5 显示电路

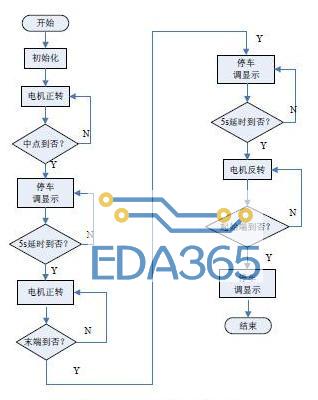

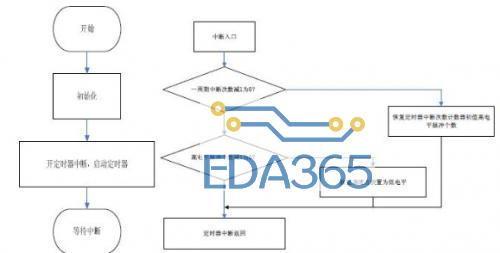

1.4系统软件设计

系统软件设计分模块进行,主要包括:主机主程序模块、从机的PWM调速程序模块

主机程序流程图如图6所示:

图6 主机程序流程图

从机程序流程图如图7所示:

图7 从机程序流程图

2.系统测试

2.1系统测试的仪器设备及其材料组成

数字万用表,数字示波器,可调电源箱,伟福6000软件模拟器,伟福VW软件仿真器,1600mmX300mm跷跷板,卷尺,秒表。

2.2调试方法和步骤

调试时也是先模块后整体,可明显分为光电传感器模块,红外对管模块,PWM调速模块,显示、报警模块,每个小模块调通后,将它们组合一整体进行调试。

A、光电传感器模块:首先用数字万用表测试模块的输出,待符合要求后再安装到电动车上进行调试,最终发现光电传感器离地面约6cm时效果最好。

B、红外对管模块:首先调试成功一组对管,然后将两组对管组合起来进行测试,这一模块应和PWM模块配合调试。

C、PWM模块调试:不断改变PWM波的周期和占空比使电动车能够迅速爬坡,稳定平衡,下坡,停止。

D、显示、报警模块:编写显示、报警程序,烧至单片机验证这一模块均可正常工作。

最终将四个模块整合成一个整体进行调试,完成了电动车上坡,中点平衡,终点停止功能,并且均达到了设计要求。

测试数据:

2.3测试结论

2.3.1功能实现

以上测试结果表明,本设计完成了基本要求的基础之上,精化了各项指标,上、下坡迅速平稳,平衡时间和板的平衡度基本达到了要求,往返时的停止位置也在要求的范围内。

在不加配重的情况下,电动车完成以下运动:

(1)电动车从起始端A出发,在15秒钟内行驶到中心点C附近;

(2)20秒钟之内,电动车在中心点C附近使跷跷板处于平衡状态,保持平衡5秒钟,并给出灯光的平衡指示;

(3)电动车从(2)中的平衡点出发,6秒钟内行驶到跷跷板末端B处(车头距跷跷板末端B不大于50mm);

(4)电动车在B点停止5秒后,15秒内倒退回起始端A,完成整个行程;

(5)在整个行驶过程中,电动车始终在跷跷板上,并分阶段实时显示电动车行驶所用的时间。

2.3.2误差分析

本设计在完成基本要求方面,精度基本上达到了要求,由于受电动车本身的性能所限,我们很难实现对其方向的精确控制,因此只完成了题目的基本要求。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多