01 时代的呼唤

新基建让工业互联网、大数据中心、人工智能等近几年耳熟能详的概念再次火热起来。这些名词也意味着中国工业有着新的需求,渴望新变革。

回想一下,机器的出现,简单来说是想要解放生产力:不少东西,采用人手工制作太慢了,况且,人需要休息,而机器可以 24 小时不停歇。

那么,问题来了,机器怎样可以在可控范围内自动运转?

这个问题有两个关键点:人的管理和自动运转。

在机器自动运转方面,人们已经取得一定的成绩。进入工业 4.0,需要考虑人的管理与机器自动运转怎么融合的问题。简单来说,即人机协同。这过程中少不了工业互联网、大数据中心、人工智能等新一代信息技术的兴起和推动。

传统的制造业主要是围绕材料、机器、方法、测量和维护五个核心要素进行技术升级的。其中,针对维护的预测性维护近年来也越发受到重视。得益于传感技术、物联网技术、工业大数据和人工智能的技术发展,预测性维护成为工业互联网“杀手级”应用。

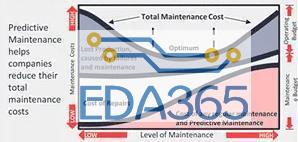

维护成本分析

02 预测性维护

预测性维护是将传统以人工为主的运维管理转变为自动化、信息化的智能监测维护方式,它不同于预防性维护和修复性维护,而是集设备状态监测、故障诊断和预测、维修决策支持和维修活动于一体的一种主动维护方式。通过对设备状态进行连续测量和数据分析,实现设备故障的诊断以及设备状态发展趋势的预测,制定最优维护方案。

现阶段,状态监测主要通过监测各种参数(如设备振动、温度等)以识别设备的潜在故障。数据的采集主要包括设备数据、生产过程数据、环境数据、(工人)作业数据等。一般通过振动、温度、压力、超声波、油液分析等不同的监测方法采集设备状态的数据。

寰球设备健康管理系统从设备振动数据入手,通过寰球 MEMS 振动传感器进行数据采集。通过寰球多维感知与部件预警系统单元对采集到的振动信号进行边缘计算、特征提取,并通过多种方式将提取后的特征值上传至云端,经过部署在云端的算法模型计算,得出设备的健康度与相关数据。

在此基础上,通过物理模型、知识系统和统计模型等混合型故障预测技术,融合故障诊断的算法,如时频诊断、统计诊断、专家系统诊断、人工神经网络诊断、模糊诊断、灰色熊理论诊断等,实现对设备早期微弱性能变化展示、异常识别报警、故障诊断和预测。

寰球设备健康管理系统采用数据模型+机理模型+专家知识的特色混合建模技术,建立智能数据分析模型,设备监督方案从单维度阈值监测上升为多变量融合监测。同时,系统设有智能趋势分析,能够预测部件的故障趋势,方便管理人员编制故障预警,根据预警主动进行预测性维护。

寰球设备健康管理系统界面

除此以外,基于运行信息、检修信息等数据积累,综合设备故障数据更换备件、设备可靠性等信息,为维保、维修方案制定和决策提供数据和理论的支撑。

03 预测性维护的意义

相对于其他的维修方式,预测性维护可以进行远程监测、故障预测,也可用于质量控制、资产追踪、决策支撑等。其主要的优势在于:

纵向来看,预测性维护有利于企业降低生产成本、提高效益有显著作用(通常可将维护成本降低 10-50%);

横向来看,行业竞争激烈,引入预测性维护技术可以有效提高企业竞争力(如识别和改进产品缺陷,增加生产安全性等);

新时代工业服务要求的变化和商业模式的转变无不倒逼产业模式的转变,预测性维护便是新时代、新业态下出现的新模式。

作为信息化建设者的一员,寰球致力于工业大数据和人工智能技术的应用研究,帮助企业,尤其是中小型企业通过云计算和大数据等技术手段对生产设备、产品、服务进行管理,提高生产效率,缩减成本,一起往高质量制造业方向携手共进。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多