随着计算机全面进入纳米时代,工程师们发现想要遵循摩尔定律变得越来越难了。

来自 IBM 的研究人员刚刚公布了一种全新的晶体管制造方法:使用碳纳米管来替代传统的硅基 CMOS 工艺,题目为“Carbon nanotube transistors scaled to a 40-nanometer footprint”的研究报告也已发表于今天出版的《Science》杂志上。

其实,科学家们一直在对碳纳米管晶体管进行持续的探索——这是一种直径仅为 1 纳米,或十亿分之一米的管状纳米级石墨晶体。

但是,使用碳纳米管来替代传统硅基晶体管最大的难度在于,如果要达到理想的性能,碳纳米管截面直径要达到 100 纳米左右,这比目前的硅晶体管要大得多。

为了减少这个数字,来自 IBM 托马斯J.沃森研究中心的研究团队使用了一种全新的技术来构建电流流入、流出的碳纳米管触点——使用钼金属来直接接驳碳纳米管端部,从而减小了体积。

同时,他们还添加了钴,使得这种连接在较低温度下也能生效。原理非常简单,由于热胀冷缩,低温能减小触点间的间隙。

研究中还解决了一个重要问题,那就是如何在触点间传输足够的电流。研究人员通过在相邻晶体管之间平行放置由数根碳纳米管组成的纳米线解决了该问题。

最终,整个晶体管的接脚面积被压缩到了40平方纳米。这个数字成为了“国际半导体技术发展路线图”(International Technology Roadmap for Semiconductors, ITRS)近十年来的新标杆。

而且在随后的测试表明,IBM研究团队开发碳纳米管晶体管比目前的硅晶体管速度更快、效率更高!

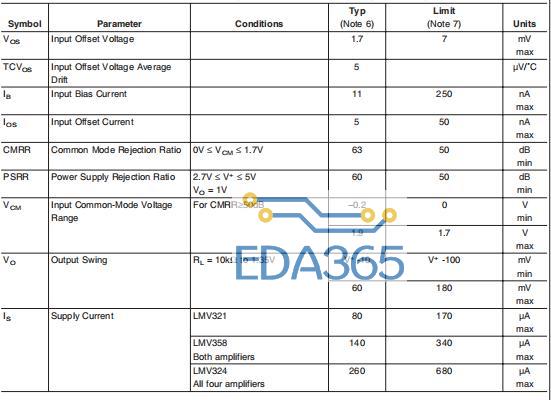

图丨ITRS是由世界上五个主要的半导体制造国家和地区的相关协会所资助的组织,其最新研究报告指出,晶体管将在2021年开始停止继续缩小。图中蓝色曲线为2013年的预测,红色曲线为2015年最新预测。

晶体管能够缩小到如此小的尺寸,要归功于用碳纳米管代替硅作为晶体管间的通道。碳纳米管的厚度只有1纳米,这样的厚度在静电场上有着显著的优势,可以让器件的栅极长度降低到10纳米,且不会造成短沟道效应给器件性能带来的不利影响。

另外,纳米管的另一个好处就是拥有更快的电子传输速度,这对于提升器件性能无疑是至关重要的。

此外,晶体管微型化的另一个关键在于采用“端点连接技术”。通常来讲,晶体管中的金属部分是沿着晶体管中主体半导体材料纵向粘接,导致粘接的部分很长。而IBM展示的这种端点连接技术可以使得晶体管的粘接部位长度大大缩小:从 300 纳米缩小到仅 10 纳米,而且不会增加电阻。

为了保证器件的可靠性,IBM的研究人员还对碳纳米管中的金属部件进行了热稳定性和碳反应性测试。然后,还要保证端点在足够低的温度下仍然可以进行连接,以维持器件的几何形状。

然而,保证低温状态下的稳定连接也是一个难题,研究人员在反复试验后发现,钴钼合金在碳纳米管粘接上有着出乎意料的优势:

一方面,钼能保证合金的热稳定性;另一方面,钴则起到了在相对较低温度下进行连接的催化剂作用。将两种金属的特征相结合,可以避免碳纳米管粘合金属时所需的650摄氏度高温。

这次 IBM 发表于《Science》杂志的论文联合作者、IBM沃森研究中心研究员,同时也是 2016 年《麻省理工科技评论》“年度35岁以下创新35人”(MIT TR35)获得者曹庆(Qing Cao)表示:“使用低功函数金属实现纳米管的端部接触是非常困难的。然而,我们已经开发了一些工艺来有效地掺杂纳米管通道,所以即便是在在高功函数金属端部接触的情况下,也可以实现n沟道(n-channel)器件的操作。”

虽然,通过掺杂实现 n 沟道器件操作还有很多需要改进的地方,但顶栅结构的器件确实具有令人意想不到的优势。与底栅结构相比,目前硅晶体管中使用的顶栅器件结构更容易实现器件之间的复杂连接,同时也能实现更高的器件集成密度。

所以,除了与钴钼合金触点端接的纳米管通道之外,纳米管的顶部也覆盖有一层超薄的高介电氧化物,作为具有金属顶栅的栅极介电层。

当然,作为一项全新技术,曹庆也承认,在高性能纳米管逻辑晶体管真正成为商业化技术之前,还有一些制程方面的问题需要解决。

曹庆表示,目前阶段的主要挑战是器件的稳定性,但最终团队希望能将数十亿纳米管晶体管集成到功能电路中。为了做到这一点,团队需要保证晶体管之间良好的一致性,从而实现在相同电压下,所有晶体管都能正常工作。

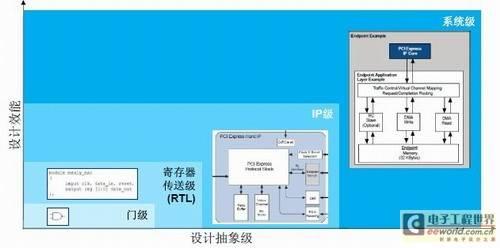

图丨传统硅基半导体逻辑门制造工艺以及钝化步骤

尽管在过去几年中,半导体纳米管的纯度已得到显著改善,经过通电检测,其纯度已经升到了99.999%以上,但制造过程需要更稳定和更加标准化,从而能够保证将来大批量生产时的可靠性。

APP下载

APP下载 登录

登录

热门文章

热门文章