喷气织机的引纬控制系统直接决定着喷气织机的运行效率、能耗、产品质量、平均无故障时间等关键性的指标,是喷气织机整个电控系统的核心之一。市场上现存的喷气织机的引纬控制系统一般都是利用处理器和硬件电路两部分配合实现[2],即引纬角度信号由处理器通过软件比较产生,单稳态信号产生部分和电磁阀驱动部分则由电子元器件组成的硬件电路实现。

这种控制系统归纳起来主要有以下3个缺点:(1)引纬信号是通过比较织机编码器的角度和预先设定的引纬打开关闭角度产生的。由于CPU的程序是顺序执行的,在比较这两个角度的过程中不可避免地存在不一致性,导致引纬的精度不高,引纬不稳定。(2)为了保证引纬电磁阀能够可靠打开,一般采用48 V电压打开电磁阀,并且要求信号持续时间为精确的8 ms。传统的方法是采用单稳态电路产生8 ms的信号,但是单稳态电路容易受到电阻电容精度和温度的影响,导致定时精度不高。(3)织机引纬电磁阀的电路多达几十路,需要几十个单稳态电路才能满足要求,电路复杂,可靠性差,价格昂贵。

1、引纬控制系统方案设计

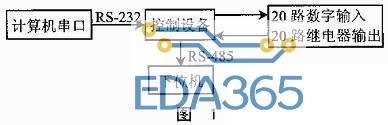

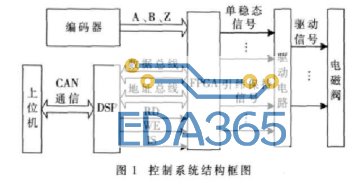

本文所提出的喷气织机新型引纬控制系统结构图如图1所示。采用DSP控制单元与上位机进行串行通信、与FPGA进行并行通信,以实现引纬参数的实时调整;FPGA可编程逻辑单元通过比较编码器的角度信号和设定角度信号产生引纬单稳态和保持信号;引纬单稳态和保持信号通过驱动电路控制电磁阀的动作。

2、引纬控制系统硬件设计

引纬控制系统的硬件主要由DSP控制及通信模块、FPGA信号产生模块和驱动电路模块三部分组成。

2.1 DSP控制及通信模块

DSP选用TI公司的TMS320LF2407A,它是TI公司专为工业控制设计的一款DSP,具有两个事件管理模块、SPI通信、SCI通信、CAN通信、AD转换等集成外设,其中事件管理模块包含PWM输出、比较、捕捉、正交编码输入等功能,可以完成除引纬之外的送经电机及卷取电机的控制、信号的监测、动作的控制等喷气织机的其他控制功能。与上位机通信的硬件电路采用DSP内部集成的CAN控制器和外部CAN收发器PCA82C250。

2.2 FPGA信号产生模块

FPGA选用ALTER公司的EP1C6Q240C8,它具有4 KB的内部RAM、近6 000个LE、2个PLL锁相环和185个I/O口,并具有差分输入功能,可以满足本控制系统的性能要求。FPGA模块主要完成织机角度信号的检测计算、并行通信、引纬信号的产生、信号的多路选择、高低压驱动信号产生等功能。

2.3 驱动电路模块

驱动电路采用双电压方式,其原理图如图2所示。输入信号IN1是8 ms的单稳态信号,控制48 V电源打开电磁阀;输入信号IN2是引纬的保持信号,控制9 V的电源以保持电磁阀的打开状态;为了保证足够的驱动能力,两路信号的驱动三极管都采用达林顿方式;双二极管D1是为了防止电源切换时48 V电源串接到9 V电源中;L1为引纬电磁阀,由于电磁阀为感性器件,在电磁阀关断时OUT端因电感的储能特性会出现一个比较高的负压,若产生的负压高于Q2和Q4三极管的最大承受电压,则可能会损坏Q2和Q4三极管。这里的亚敏电阻Y1就是消减过高负压的保护元件。

3、引纬控制系统软件设计

3.1 DSP控制及通信模块软件设计

在该模块中DSP采用CAN通信与上位机传递数据:DSP接收上位机设定的打开关闭角度、慢引纬指令、阀试验指令等数据,并向上位机发送织机引纬状态、织机角度等显示信息。

为了更灵活地进行数据交换,DSP与FPGA以并行数据读写方式进行通信:DSP利用I/O地址空间的高位地址总线的逻辑组合来产生FPGA片选信号,低位地址总线产生要访问数据的地址;利用16 bit数据总线传输数据。在完成串并行通信的同时,DSP通过I/O口把织机的当前状态、当前花色等信号输出给FPGA,保证FPGA中多路选择器正常工作。

3.2 FPGA信号产生模块软件设计

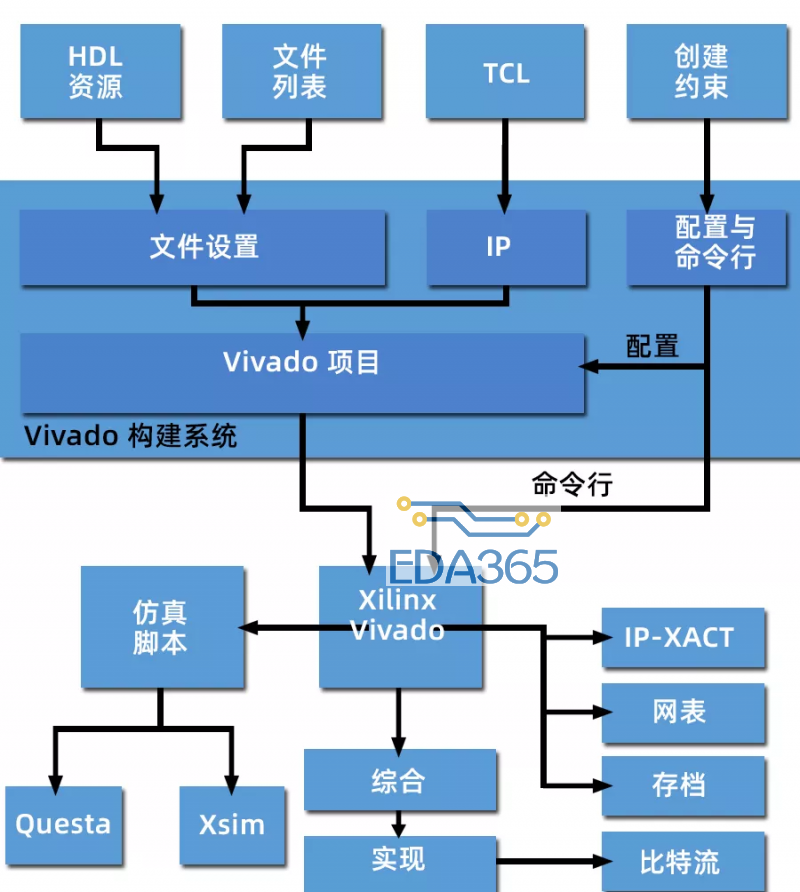

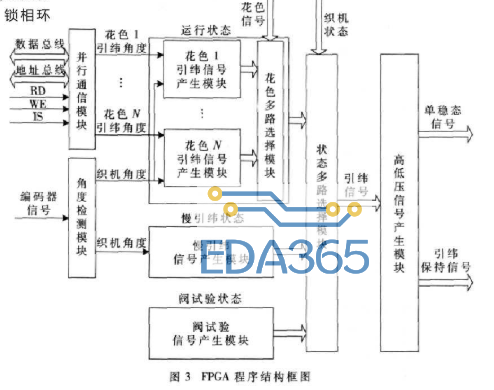

FPGA程序结构框图如图3所示,其子模块有:织机角度检测模块、并行通信接口模块、引纬信号产生模块、多路选择模块、高低压驱动信号产生模块等。

3.2.1 织机角度检测模块

喷气织机的主机编码器一般都是相对型编码器,其产生角度的A、B、Z三个差分信号接FPGA的差分I/O口。Z相是零度信号,当Z相输出有效信号时,主机角度为0°;A相和B相输出相位相差90°的正交信号,当A相超前B相90°时为正转,当A相滞后B相90°时为反转。A相和B相逻辑与之后的脉冲数为织机转过的度数;每通过一个脉冲,正转时主机角度加一,反转时主机角度减一。在FPGA内部做一个计数器,Z相信号为计数器的清零信号;A相和B相逻辑与之后的信号为计数信号;A相和B相的相位差为计数方向;计数器的输出就是织机角度,这样就把相对型编码器的信号转化为0°~360°的织机角度。

3.2.2 并行通信接口模块

在FPGA的并行通信接口模块中,当DSP写数据到 FPGA中时,FPGA在DSP的WE信号的上升沿锁存数据总线上的数据;当DSP读取FPGA中数据时,FPGA在DSP的RD信号的下降沿把数据传输到数据总线,保证了DSP可以可靠地写入或读取FPGA的数据。

3.2.3 引纬信号产生模块

喷气织机的引纬系统主要工作在运行、慢引纬和阀试验三种状态。

慢引纬状态是喷气织机在慢速运转时的单根引纬状态;阀试验状态是为了检测电磁阀和引纬电路的好坏而设置的状态;运行状态是喷气织机正常工作时的状态。在运行状态,FPGA控制引纬电磁阀按照预先设定的引纬角度依次打开和关闭,形成气流引导纬纱的运动。引纬效果的好坏直接关系到喷气织机的整机性能,也直接决定着布面的质量和开车效率。现以运行状态为例介绍引纬信号的产生过程。

引纬信号由比较单元比较织机角度和设定打开角度、设定关闭角度而产生,引纬信号产生框图如图4所示。当引纬信号没有跨越零度时,即设定关闭角度大于设定打开角度时,引纬信号在织机角度大于设定打开角度且小于设定关闭角度时有效;反之,当引纬信号跨越零度时,即设定关闭角度小于设定打开角度时,引纬信号在织机角度大于设定打开角度或小于设定关闭角度时有效。

喷气织机引纬信号多达几十路(根据花色和幅宽的不同而不同),并且引纬信号对控制精度和控制的一致性要求非常高,一般引纬信号的控制误差要求不超过1°,在织机速度为1 200 r/min的情况下,织机角度1°对应为130 ms左右。

市场上现有的喷气织机都是由DSP、单片机等处理器产生的。由于处理器的程序是顺序执行的,如果控制误差不超过1°,就必须在织机旋转1°的时间内计算完成几十路的引纬信号。也就是说在130 ms内完成主程序的一个循环,这种速度对于一般的处理器是很难实现的,特别是在主程序还要完成数据的读取、角度的计算、通信等功能的情况下,对于更高速的织机更是无法实现。因此市场上现有的喷气织机速度一般都不会超过1 000 r/min,引纬性能也受限于控制的精度、速度和一致性。

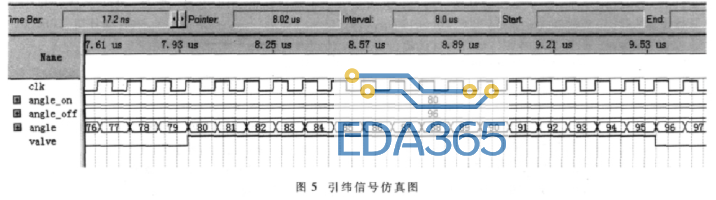

FPGA本质上是由硬件组成的,其编程语言也为VHDL等硬件描述语言,它的程序并行执行,也就是说一旦主机角度或设定的打开关闭角度有变化,几十路的引纬信号就会立即同时输出,误差仅为信号的建立时间,只有几纳秒。因此FPGA产生的引纬信号可以很好地满足喷气织机对引纬控制精度和控制一致性的要求,从根本上改变处理器产生引纬信号的弊端。引纬信号仿真图如图5所示:设定打开角度为80°,设定关闭角度为96°,引纬信号在这个区间内有效。由图5可以看出,引纬信号的产生和关闭几乎没有任何延时。

3.2.4 多路选择模块

由于纺织工艺的要求,不同花色的引纬参数和引纬系统的不同状态需要不同的引纬控制信号控制电磁阀,在FPGA中可以采用多路选择器的方式来选择需要的引纬信号,并且由于是硬件选择,基本上不会产生任何误差和延时。

3.2.5 高低压驱动信号产生模块

为了保证引纬的可靠稳定,电磁阀一般采用双电压供电方式,即48 V电压打开电磁阀,9 V的电压保持电磁阀的打开状态。根据高速电磁阀性能的要求,控制48 V电压的信号要求为精确的8 ms,时间太短,电磁阀不能可靠打开,时间太长电磁阀容易发热损坏。

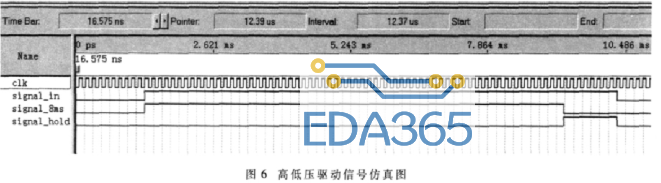

在FPGA中虽然没有单稳态电路,但是可以采用时钟计数的方式来模拟单稳态的产生:在信号的上升沿开始计数并设置单稳态信号有效,计满8 ms的时钟脉冲个数后停止计数并设置单稳态信号无效,这样就可以输出精确的8 ms单稳态信号。例如,假设采用8 k的计数时钟频率,64个计数时钟周期就是8 ms,单稳态信号的误差不会超过0.125 ms,高低压驱动信号仿真图如图6所示,其中signal_8ms为8 ms单稳态驱动信号,signal_hold为低压驱动信号。

在这种方式中,计数时钟频率越高,误差就越小,大大提高了单稳态信号控制精度和一致性,完全可以满足引纬电磁阀的要求。高低压驱动信号完全在FPGA中实现,不需要任何附加的硬件电路,不受温度和电阻电容精度的影响,保证了引纬的可靠性、稳定性和控制的一致性,同时也简化电路,减少了硬件故障,降低了成本。

本文提出的引纬控制系统采用FPGA产生引纬信号,达到了处理器控制中无法实现的控制速度和控制精度,具有精度高、一致性好、误差小、稳定性好、电路简单可靠等优点。同时利用DSP与上位机及DSP与FPGA之间的通信,可以实时调整引纬参数,实现控制的灵活性。实践和应用情况说明,本引纬控制系统完全克服了高速喷气织机在引纬控制精度方面的障碍,对高速织机的发展具有重要的意义。

『本文转载自网络,版权归原作者所有,如有侵权请联系删除』

热门文章

更多

热门文章

更多