摘要:针对传统模拟测试方法在电液伺服系统性能测试方面的局限性,为全面、准确测试某型装备电液伺服系统的技术性能,科学评估装备维修后到的技术指标,需采用高新技术以达到高效、便捷的测试目的。通过应用当前测试领域先进的虚拟仪器技术,以计算机数据采集和处理系统为开发平台,在 LabVIEW虚拟仪器开发环境下,构建装备电液伺服设备性能虚拟测试系统,从8个方面测试设备的各项性能指标。经过实践验证,该测试系统具有测试精度高、速度快、性价比高、测试的重复性和可靠性高等优点,能有效的弥补传统分离仪表模拟测试方法的不足。

关键词:电液伺服;性能测试;虚拟仪器;LabVIEW平台;硬件设计

随着现代军事装备技术的不断进步,武器系统的结构越来越复杂,性能越来越先进。电液伺服系统除了具有液压传动的各种优点外,还具有体积小、反应快、系统刚度大和控制精度高等优点,在武器系统中得到广泛应用。传统的电液伺服测试系统采用的分立模拟仪表技术,因其要求仪器仪表数量多、测试精度差、人为操作误差大、成本高等缺点,已经无法满足现代电液伺服系统高精度、自动化的检测需求。随着计算机技术和液压测试技术的飞速发展,计算机辅助测试(CAT)技术和虚拟仪器在液压系统测试中得到了广泛的应用。它具有测试精度高、速度快、性价比高、测试的重复性和可靠性高等优点,有着很好的应用前景。开发一套基于虚拟仪器平台的测试系统,可以很好地解决装备电液伺服系统的性能测试和维护难题。

文中以虚拟仪器和计算机自动测试为开发平台,设计某型装备电液伺服性能测试系统的硬件实现过程。以计算机数据采集、信号处理、GPIB和LabVIEW图形化语言为核心,进行电液伺服系统的性能检测与故障诊断,实现测试自动化、数据采集精准化。测试系统对提高装备电液伺服系统的工作稳定性、维护及故障排除起到重要作用。

1 虚拟仪器技术员的特点

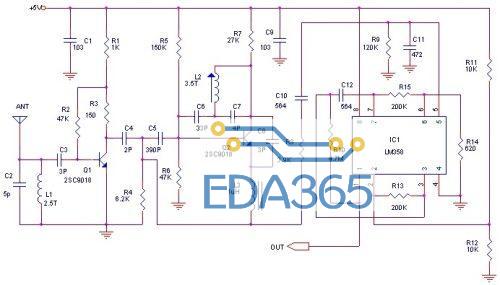

虚拟仪器是一种概念性仪器,是由计算机、仪表硬件、固件和应用软件组成的测试系统。使用计算机的软、硬件资源,使本来需要硬件实现的技术软件化(虚拟化),突破了传统物理仪器在数据处理、精度等方面的局限,提高仪器的功能和使用效率。计算机与模块化功能硬件称为虚拟仪器的计算机硬件平台。其优势是开放性好,实现了部分物理仪器硬件的软件化。设计者根据需求,只要加入不同的软件模块,就可以开发不同功能的测试系统,降低了硬件设计的难度,缩短系统开发时间,灵活性较强。而其图形化界面与图形化编程语言,人机交互较好。虚拟仪器系统包括仪器硬件和开发软件两个基本要素,在虚拟环境下,硬件系统包括工控计算机和测控功能硬件,开发软件包括硬件驱动程序、应用程序和界面程序。就功能而言,虚拟仪器与传统物理仪器一样也是由3大功能块组成,即信号采集、信号的分析处理、结果表达。虚拟仪器系统的功能划分如图1所示。

2 电液伺服系统测试系统的原理构成

本文设计的某型装备电液伺服综合性能检测系统有两大组成部分:硬件平台和软件系统。硬件平台包括各类传感器、信号采集与调理模块、工业控制计算机、控制信号输入面板、数据采集卡和显示器。软件部分则利用LabVIEW平台开发的应用软件系统来实现信号的采集、分析、处理和显示。

某型装备电液伺服综合性能检测系统的原理是通过3类传感器,即压力传感器、流量传感器、温度传感器,从被测电液伺服系统相关部位采集各类模拟信号,将这些信号经过检波、放大、调理后,由数据采集卡进行采集,然后将信号送往工控机,在LabVIEW软件平台下完成被测电液伺服系统的各种参数设置及性能测试,检测结果在屏幕上进行显示或者通过打印机打印输出。该测试系统的基本原理如图2所示。

3 电液伺服性能测试系统总体结构设计

3.1 电液伺服虚拟测试系统完成的主要功能

根据该型装备电液伺服系统的技术指标,测试系统分八个模块设计测试功能:

1)初始状态测试:测试电液伺服系统启动前的各项机械、电气所处的状态。

2)准备状态测试:给测试系统电控制信号后,测试系统启动并进入加电工作状态,显示目前的各项工作参数。

3)压力测试:此项是给电液伺服系统中旁通组合加电,测试旁通回路的压力。

4)主泵压力流量测试:测试电液伺服系统中液压源的性能指标,包括工作压力和输出流量,依此判断液压泵的功率情况。

5)电液伺服阀内泄漏特性测试:空载状态下电液伺服阀零偏时,伺服阀阀芯不在零位测试伺服阀内泄漏值。

6)电液伺服阀空载流量测试:给定伺服阀压降和零负载压力下,使输入电流在正负额定电流之间,以使阀的动态特性不产生影响,测试负载输出的流量。

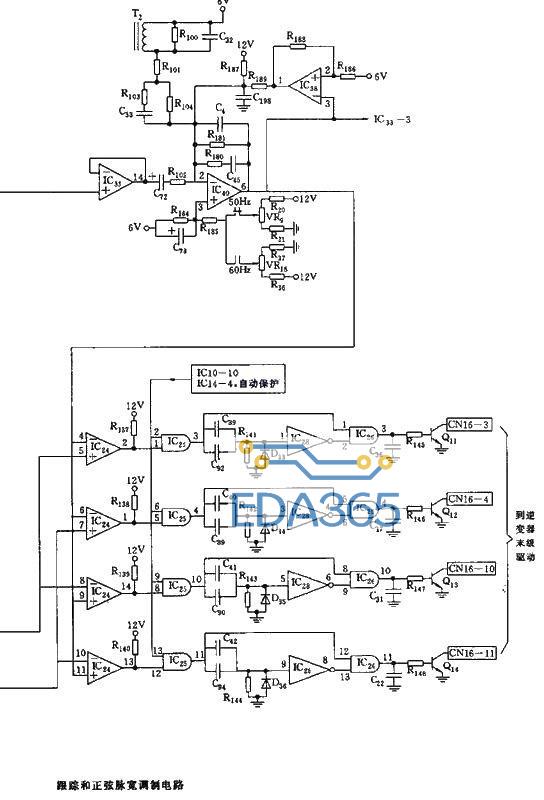

7)电液伺服阀频率响应测试:输入电流在某一频率范围内做等幅变频正弦变化时,测试空载流量与输入电流的百分比,测试伺服阀的频宽值。

8)安全阀性能测试:此项是用来测试电液伺服系统在超压时,设定的安全阀能否正常工作;对系统进行超压保护时,调定值是否为设计时的调定值,确保安全阀性能正常。

3.2 电液伺服性能测试系统的硬件结构

本装备电液伺服综合性能检测系统的硬件组成包括传感器系统(压力采集、流量采集、温度采集)、信号调理模块、数据采集卡(DAQ)、工程控制计算机等,硬件组成如图3所示。

3.3 测试系统硬件

3.3.1 传感器

传感器是一种检测装置,能将检测到的信息按一定规律变换成为电信号输出,满足信息的传输、处理和控制等要求。通常电液伺服测试系统所要测量的物理量一般是温度、压力、流量等非电量和伺服阀控制电流电压等电量。本测试系统根据该型装备测试对象的性能指标,主要选取的传感器为是流量传感器、压力传感器、温度传感器和电流传感器。

1)流量传感器

在本套测试系统数据采集中,对流量的数据采集主要是测试系统中两种工作回路中的流量参数进行测量(两个回路分别为高压回路的小流量参数及低压回路的大流量参数),小流量参数为2.0 L/min,目的是测试电液伺服系统伺服阀的内泄漏、空载流量等参数。大流量参数为65 L/min,目的是测试电液伺服系统的回油能力和能量源性能。

流量传感器主要有涡轮流量传感器和齿轮流量传感器等,涡轮流量传感器具有体积小、重量轻、耐高温、防爆、不耗电等优点,在测试粘度低、油液呈大流量时同时还具有精度好、防腐、抗高压,抗电磁干扰优势。本套测试系统采用的CLL-8、CLG-4型涡轮流量传感器,技术指标见表1。

2)压力传感器

压力传感器主要有电容式压力传感器、变磁阻式压力传感器、光纤式压力传感器、谐振式压力传感器等。对压力的数据采集主要是对测试系统中的多个工作回路中的压力参数进行测量(分别为油源回路、工作回路和背压回路),关键是压力传感器把测试数据输送到信号调理模块中实现初采集。根据被测对象压力参数指标,本系统采用CY-YZ-174微机械加工硅压力传感器,技术指标见表2。

3)温度传感器

温度传感器分为热电阻式传感器、热电偶式传感器、接触式温度传感器、非接触式温度传感器等。在电液伺服系统工作时,为防止因为摩擦、节流、溢流等原因造成温度过高,从而引起系统损,对系统温度信号实时进行采集,并分析油温变化情况。当油温超出警戒线时,给出信号进行报警。

测试系统主回油最高报警温度为80℃,热敏电阻式温度传感器已能满足系统需要。热敏电阻式传感器具有测量精度高、稳定性能好、抗腐蚀性好、抗恶劣环境性能好的特点。本系统采用WZP-533温度传感器,技术指标见表3。

3.3.2 信号调理模块

信号调理模块也称隔离变送器模块,是测试系统信号到被测对象的信号通道,将接收设备产生的各种信号,经过此信号调理模块变送成用户所需要的其他信号,实现信号的分配、放大/衰减、信号滤波、隔离传送、转接盒调理传输到接收设备,可以有效抑制设备之间的信号干扰,具有更好的温漂特性和线性度。前级信号调理采用5B系列高性能隔离调理模块,对直接接入的各种传感器信号进行全面调理。适合环境恶劣、存在易爆气体的场合,且使用方便的高性能模块化隔离调理模块,具体技术指标见表4。

3.3.3 数据采集卡

数据采集(Data Acquisition)卡是实现数据采集功能的计算机扩展卡,通过USB、PXI、PCI、ISA等总线接入计算机。数据采集卡由四部分组成,即多路开关、放大器、采样/保持器和A/D转换器。4部分均处于工控计算机的前向通道,是集成数据采集卡的一个重要环节,而D/A转换器则处于工控计算机的后续通道。综合各种参数指标,我们在本套测试系统中采用NI公司的PCI-6025E系列数据采集卡,具体指标如下:1)16路12位单端模拟输入;2)200 kS/s采样速率;3)2路12位模拟输出;4)32条数字I/O线;5)2个24位20 MHz计数器/定时器。

3.3.4 工控计算机

测试现场设备振动强度大,环境恶劣,电磁干扰严重,因此所选用的工业控制计算机必须满足抗干扰性能好,稳定性能优等要求。本系统选用某公司生产的IPC系列机箱,内置NORC0-660VE全长CPU卡,该卡集成了VGA显卡及10 M/100 M自适应网卡,具有超温报警自动降频、ESD保护、BIOS防病毒等先进功能,机箱具备特殊的模块化设计,可使用户以最短停机时间维护系统,并具有较高的防尘、防磁、防冲击的能力,适合现场使用。

4 电液伺服测试系统的技术指标

1)测试精度:压力、流量、温度、电流:1%。

2)输入强电信号:380 V±15%220 V±10%50 Hz±10%。

3)传感器输出:0~10 mA。

4)系统中油液的报警控制范围:0~90℃。

5 结论

利用虚拟仪器技术开发先进的测试系统是目前测试领域内研究的重要方向,本文详细介绍了某型电液伺服测试系统的组成结构和模型,构建了测试系统的硬件框架,并根据被测试对象的技术参数,建立硬件系统,可以自动实现测试功能。实际应用证明,该系统运行良好、自动化程度高、测试数据精度高,能高效便捷的实现测试功能。

APP下载

APP下载 登录

登录

热门文章

热门文章