0 引言

进入20世纪80年代后,因为微电子技术的快速发展,电路的集成度越来越高,对运动控制系统产生了很重要的影响,运动控制系统的控制方式迅速向微机控制方向发展,并由硬件控制转向软件控制,智能化的软件控制将成为运动控制系统的一个发展趋势。运动系统控制器的实现方式在数字控制中也在向硬件方式发展。在软件方式中也是从运动系统的外环向内环,进而向接近电动机环路的更深层发展。目前,运动系统的数字控制大都是采用硬件与软件相结合的控制方式,其中软件控制方式一般是利用微机实现的。本文介绍了采用AT89C51作为控制器核心,晶闸管触发和转速测量等环节实现的全数字化的微机控制电动机双闭环调速系统。

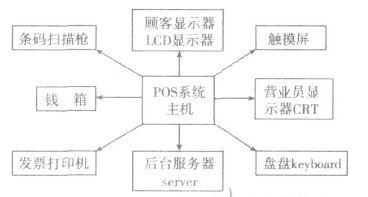

1 微机控制电动机双闭环调速系统原理框图

采用AT89C51作为控制器核心,晶闸管触发和转速测量等环节都实现全数字化的微机控制电动机双闭环调速系统结构原理框图如图1所示,其内环是电流反馈及控制环,外环是电动机转速反馈及控制环,内环和外环的调节都是由AT89C51单片微机软件完成数字PI控制律的运算。

由图1可知系统中设置的转速和电流两个调节器,为了获得良好的静、动态性能,两个调节器都采用PI调节器。这种双闭环调节器结构能恰当发挥电流截止负反馈和转速负反馈的作用。再加上微机控制系统能采用高分辨率的数字触发器和高精度数字测速装置,可以更好地满足高性能工业传动的要求。

2调速系统的硬件组成

系统的主电路是晶闸管三相全控桥,直流电动机。晶闸管触发脉冲的产生和移相由微机控制电路输出。转速的检测采用数字测速器,它是用微机读取与电动机联轴的光电编码器输出的脉冲数,经微机计算后得出转速值。整个系统的硬件结构如图2所示,

2.1 使用的主要芯片

AT89C51单片机:用作系统的监控,读取采样数据,进行PI运算,输出控制量。

8253:可编程定时计数器芯片,具有3个16位定时计数器,用于数字测速和数字触发移相。

8155:可编程I/O接口扩展芯片,用于输出三相全控桥六个晶闸管的双脉冲触发信号,并保证触发脉冲与三相电网的同步。256个片内RAM用于存放采样数据。

8279:可编程键盘、显示接口芯片,用于转速设定值和电动机起/停控制命令的读入以及电动机运行中转速、电流和系统监控状态的显示。

ADC0809:8位A/D转换芯片,将电枢电流Id的值转换为数宇量。

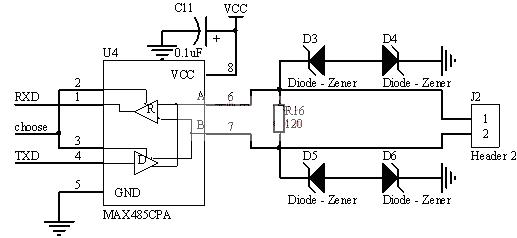

2.2 数字移相触发脉冲输出电路

要提高调速系统的控制精度,首先必须保证数字触发的移相精度并严格与三相电源保持同步。

2.2.1同步电路

为了使主电路三相全控桥的各相触发脉冲与晶闸管阳极电压保持严格的相位关系,控制系统要设置专门的同步电路,如图3所示。图中,同步变压器与主变压器一样接成Y/Y012接法,同步电压先由二级RC滤波电路滤除电源干扰,并通过调整R值,实现90。移相,使三个相同步电压分别与晶闸管电源三相线电压保持同相位。

2.2.2触发脉冲输出电路

触发器输出电路用两片74LSl75四D触发器作为移相触发脉冲输出的控制门,触发脉冲的宽度由74LSl23单稳电路控制。由74LSl23的6 个 端输出六个晶闸管触发字码,经光电隔离,脉冲经功放后触发对应的晶闸管。端在控制门关闭时都为“1”,此时6块触发功放板上的光耦TIL113截止,VT1导通,后级的脉冲功放管3DK9截止,无触发脉冲输出;在触发脉冲门开启时,由晶闸管双脉冲触发要求,在6个端中每次必有两位为“0”的负触发脉冲,此时对应的光耦导通,VTl截止,3DK9导通,输出的触发脉冲经脉冲变压器送到相应的晶闸管门极。

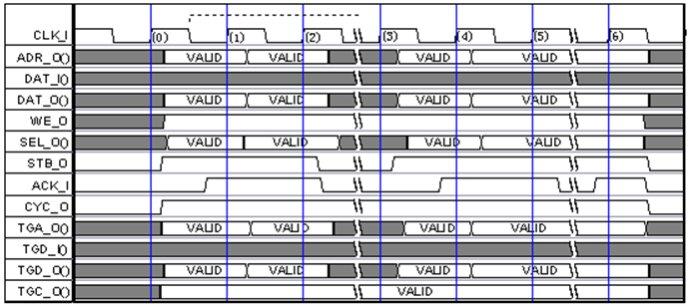

2.3 数字测速电路

转速检测的精度和快速性对电机调速系统的静、动态性能影响极大。为了在较宽的速度范围内获得高精度和快速的数字测速,本系统使用每转1024线的光电编码器作转速传感器,它产生的测速脉冲频率与电机转速有固定的比例关系,微机对该频率信号采用M/T法测速处理。

数字测速用8253的0号、1号计数器分别对m1和m2进行计数,D触发器F1用来使m2的计数与测速脉冲计数同步,由于8253为下降沿计数,故使用反相器G,启动测速和停止测速信号由8031单片机的软件向P1.2口输出,P1.3口用于测速电路软件输出复位脉冲信号。

2.4键盘/显示接口

整个微机控制系统的人机联系采用了8279可编程键盘/显示接口芯片。为了便于操作和符合人们的习惯,8279采用传感器阵列式工作方式,作为按键和拨盘的输入接口。此处选用3*8阵列。显示器是5位LED数码管,它包括1位状态符号显示和4位数据显示,都采用动态显示方式。

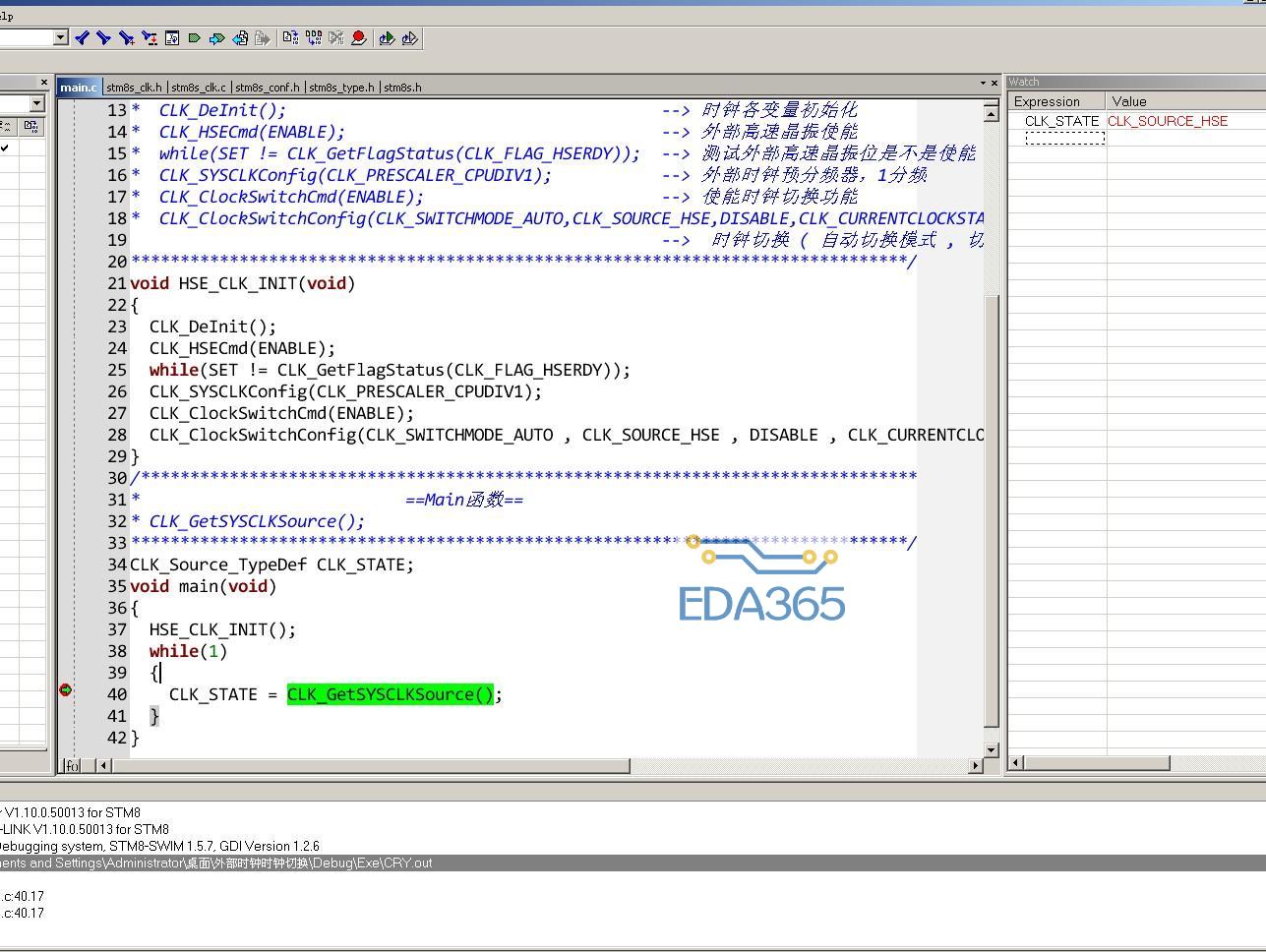

3 调速系统的软件设计

该系统用AT89C51单片机代替了直流电动机双环调速装置中的电流和转速控制器以及6路触发脉冲发生电路。整个控制程序由主程序、外中断服务程序、PI运算程序及各种辅助程序组成。

主程序主要功能是:上电初始化,设堆栈指针,AT89C51和主要芯片初始化,查询传感器阵列的状态并检查到的命令键设置相应的控制命令标志位,故障检测报警以及等待同步脉冲外中断等。

同步外中断服务程序的主要功能是:转速反馈信号采样,按控制命令标志位对应的运行状态对转速环进行PI运算,电流反馈信号采样,按控制命令标志位对应的运行状态对电流环进行PI运算,控制移相角α的时间值量化,读电源状态字码S1、S2、S3及判定下一拍应送触发脉冲的晶闸管的字码等。

电流环和转速环的离散化Pl运算都以差分方程形式实现,其输出经工程量变换量化后,变为与控制移相α所对应的时间TD,为了提高控制精度,程序中要采用16位的四则运算。

由于整个系统实现了数字化控制,所以能很方便地通过软件引入各种特殊的控制方式。在电动机起动时,通过程序的判断,可以使转速环PI数字调节器实现积分分离,直接进行大比例系数的P数字调节器运算;保证电流环的给定立即达到最大僧,从而使起动电流稳定在最大允许值上,实现快速起动。又如,在程序中可设定零电流比较值与电流反馈信号进行比较,以判别电流是否断续,在电流断续时自动将电流环节的数字PI运算改为积分运算,并直接修改相应的控制参数,从而使控制系统进人一种简单的自适应控制模式,提高了微机电动机调速系统的动态品质因数。

为了增强系统的检错和抗干扰能力,程序设计时采取了以下措施:

(1)程序对输入输出出现非常量时的检错。操作人员由于失误从拨盘输入了超出规定范围的转速给定值或者当计算机读人电源状态字码与前次电源状态字码顺序出现混乱时,控制程序能够通过判断及时进行出错处理:一方面用显示器给出“出错标志”,同时由单片机复立,即停发触发脉冲,断开主电路,使电动机自动停止运行。

(2)采用程序运行监视定时器(Watch dog Timer)。在主程序上电初始化时,建立软件的监视定时器系统,使用AT89C51单片机片内定时器中断,并设其定时时间为10ms。为此,在每次(3.33ms)同步外中断服务程序中,要对定时器清零一次。

4 结束语

直流电动机双环调速系统采用单片机作为控制系统的微处理器,使得整个系统有如下特点:

1.统所选器件少,硬件结构简单。

2.采用数字控制方式,提高了系统的动静态性能。

本系统普遍应用于轧钢、造纸等对速度精度、快速响应要求较高的场合。

参考文献:

[1] 李仁定主编.电机的微机控制[M]. 北京:机械工业出版社,1999.

[2] 李朝青编著.单片微机原理及应用技术[M]. 天津:南开大学出版社,1999

[3] 陈伯时主编.电力拖动自动控制系统:运动控制系统[M]. 北京:机械工业出版社,2003

APP下载

APP下载 登录

登录

热门文章

热门文章