1WorldFIP现场总线概述

WorldFIP选择OSI模型中的物理层,数据链路层和应用层。物理层能支持的通信速度为31.25kb/s、1Mb/s及2.5Mb/s。传输介质为屏蔽双绞线或光纤。数据传送使用ManchesterⅡ编码机制,好处是内含时钟信息。数据链路层采用缓冲区数据传送机制支持变量交换和报文传送,具有周期和非周期两种传送方式。WorldFIP在介质访问控制机制为令牌方式,总线通信机制由总线仲裁器管理。它主要行使三种功能:扫描周期变量、扫描非周期变量和报文传送。WorldFIP现场总线网络中,同一时刻各个站根据行使功能的不同可分为两类,即总线仲裁器和生产者/使用者。任何WorldFIP站都具有行使这两种功能的能力,但是在任何一个给定瞬间,只有一个站可以执行总线仲裁功能。应用层提供的服务包括:本地读写、远程读写、指示服务以及数据有效性验证等。

2仪表的总体设计

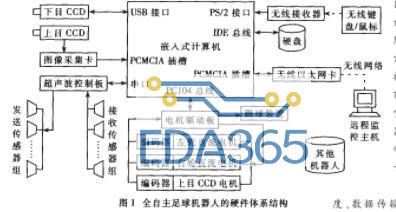

本仪表电路原理图如图1所示,主要由采集模块和通信模快两大部分组成。采集模块由交、直流数据采集电路和键相信号整形电路组成。原始振动信号首先经过交直流分离分成两路,交流信号经过由MAX291组成的滤波电路和信号调理电路后,进入二次滤波电路,二次滤波电路采用MAX291内部的运算放大器,这样可以消除前一级开关电容滤波器所产生的尖峰脉冲,并且可以对信号的振幅进行调整以方便A/D转换。MAX291的截止频率可由单片机控制。A/D转换器选用MAX186,该芯片具有8路模拟输入及SPI串行输出,由于68HC12自带SPI口,因此可方便的与MAX186相连。工作过程中, A/D转换器依次对8个通道进行轮回转换, MAX186的采样速度高达133kb/s,采样结果的相位误差很小,对数据分析影响不大。由于直流分量(间隙电压)仅反映间隙,设备运行中一般变化不大,而68HC12内嵌的8路A/D转换器分辨率达10位,因此可直接用于直流分量的采集。

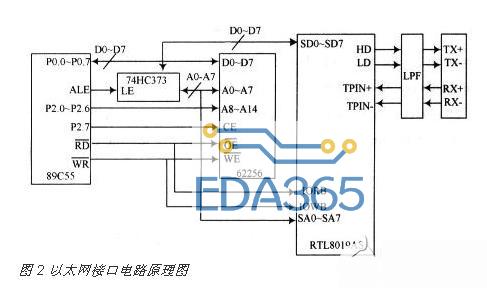

在键相信号整形电路中,脉冲信号电平变化范围一般在-8~-22V之间,而且由于现场的干扰,此信号不能直接使用,必须经过一系列预处理。预处理电路主要由隔离电路、限幅电路、反相放大电路、滤波电路、光电耦合电路和单稳态电路组成。最后变换成0~5V标准脉冲信号,其原理图如图2所示。键相脉冲到达后,经隔离电路滤去直流成分,交流部分由二极管组成的限幅电路进行幅值限定,反相放大器和滤波电路进一步调整脉冲的幅度,并滤去其中的干扰脉冲。光电耦合电路实现单片机和前向通路之间的隔离,以免单片机受强电压和共模干扰的影响。A3为由555构成的单稳态电路,产生5V电压脉冲供单片机使用。

此外,由于振动测量数据采集量大,单片机内部所提供的RAM不能满足要求,因此必须扩展外部存储器以暂存采集的数据。由于68HC12工作在单片模式下,对外不提供地址和数据总线,因此,必须通过模拟总线时序实现扩展存储器访问。现场总线通信控制器选用的是MICROFIP,由于与68HC12的读写时序不匹配,因此访问MICROFIP模块也只能采用模拟总线时序。这相应的增加了软件的代码量。其接口电路图如图3所示。

MICROFIP的读写时序通过组态设置为Motroro-la风格的地址数据复用总线工作时序,其地址数据复用线AD0~AD7与68HC12的端口A相连, PB0与MICROFIP的A8相连,两芯片复位引脚相连,上电时MICROFIP随68HC12一起复位。MCIROFIP的IRQ脚连接68HC12的IRQ引脚。片选信号CSN与PP5连接,低电平有效。MICROFIP的EORDN和RWN管脚分别与PE7和PE2连接,但此时PE2和PE7不用作特殊用途,只当作一般的I/O口使用,均为低电平有效。

3软件实现

仪表的软件部分采用模块化软件设计技术,包括主程序模块、A/D转换模块、PWM输出模块、转速预估模块、EEPROM编程擦除模块、通信模块、定时器中断服务模块、外部中断服务模块、模拟总线时序模块、MICROFIP模拟总线时序模块、自检模块等。其中通信模块包括MICROFIP初始化模块,变量读写模块,消息收发模块。主程序模块是系统软件的核心,其流程如图4所示。本部分将通过介绍系统主程序模块来说明仪表的整个工作进程。

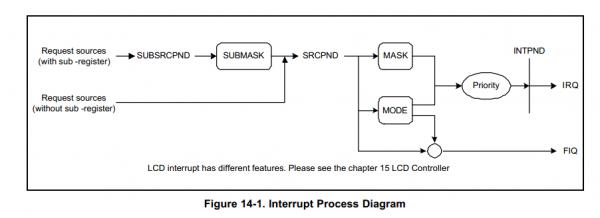

系统上电后,立即开始初始化过程,设定68HC12工作模式,端口E工作方式,定时器各端口工作方式,看门狗功能,外部中断响应方式,设定中断优先级,分配堆栈空间等操作。之后,系统开始对通信控制器MICROFIP进行初始化,设定MICROFIP各控制器的初值。接着,初始化PWM功能块,并按默认值设定输出脉冲周期和占空比,此脉冲信号将作为MAX291的输入时钟。本设计是以汽轮机转轴为假想测量对象,因此其基频为50Hz,一般前相通路中将滤掉其12.5倍频以上的高频成份,而MAX291的输入时钟和截止频率比为100∶1;因此, PWM的输出时钟频率应为100*12.5*50=62 500Hz。接下来,系统将连续查询采样允许控制寄存器的值,如禁止采样,系统将继续查询外部中断标志寄存器,如没有系统将继续查询采样允许控制寄存器,如此循环。如果有外部中断产生,系统立即进入其中断服务子程序,读取MICROFIP中断状态寄存器的内容,看上位机是否有新的组态设置要求,如有则开始按要求设置新的组态参数,并重新对MICROFIP进行初始化。如果没有新的组态要求,则系统退出中断服务子程序后,直接查询采样控制寄存器,等待上位机的开始采样命令。收到命令后,开始一次数据采集过程,将采集的数据送入现场实时数据库。

系统每开始一次数据采集,总是对通道8个通道进行轮流采集,因此每开始一次采集都有8个数据产生,如果某些通道不要求采集,系统依旧维持原有的轮流次序,但是舍弃这些通道对应的采集数据,这样做的好处是可维持误差的恒定,有利于以后的误差分析。如果本周期的最后一次交流采样完毕后,系统将进入直流信号的数据采集过程,进入此过程之前,系统首先查询是否有直流采样的要求,如果没有,本周期的数据采样完毕;如果有则系统进入直流采样过程,调用直流数据采样及存储子程序完成此过程。由于直流信号对应涡流探头的间隙电压,变化缓慢,相对较长的采样周期不会影响样本的精度。

交直流采样都完毕后,系统将检查是否采用周期数已达到要求,如果没有则开始下一周期的采样,采样过程和前一周期的过程一样,否则重新设定采样间隔时间,并允许系统数据采样,同时上传采集的数据给现场总线供上位机完成数据的处理分析。

从仪表的整个工作进程不难看出,对振动数据的采集采用的是整周期采样方案。设每通道采样点数为K=MN (M为每周期采样点数, N为采样周期数),本设计中,转速信号的倍频是通过软件实现的,利用68HC12定时器输入捕捉,实时记录前后两次键相脉冲到达的时间,并根据前三转的转速估算本次转速,将其M等分后,用此结果刷新输出比较定时器的计数值。开启此定时器后,定时器输出端口将输出一个M倍频的脉冲波。

4结论

①所设计的振动测量仪表采用WorldFIP通信协议,使得振动信号可以直接引入具有WorldFIP接口的控制系统,通过相应的OPC模块,控制系统可以使用或进一步处理振动数据,从而使振动测量可通过控制系统的软硬件平台实现,降低了硬设备的投入,简化了设备管理系统的结构。

②利用微处理器内嵌模块实现了同步整周期采样。

③利用MCU内嵌的A/D模块实现了直流分量的采集,减少了器件数量,降低了功耗。

④仪表中使用了内部资源丰富的68HC12微处理器,简化了系统结构,降低了成本,也提高了可靠性。

参考文献

[1]杨国田,白焰.摩托罗拉68HC12系列微控制器原理、应用与开发技术[M].北京:中国电力出版社, 2003.

[2]杨国田,张玉·振动测量中同步整周期采样的一种实现方案[J].发电设备, 1998 (1): 25~26.

[3]周益仁,等·现场总线控制系统的设计和开发[M].北京:国防工业出版社, 2003.

[4]邓艾东,许春林,张红星·振动故障系统中的同步键相信号处理[J].风机技术, 2001 (5): 61~63.

APP下载

APP下载 登录

登录

热门文章

热门文章