【导读】相控阵天线的收发组件与和差网络通常是两个独立的模块,模块间通过接插件进行电连接,成本较高且集成度低。文中提出了毫米波多通道收发电路与和差网络一体化集成技术,将多通道收发组件与和差网络高密度集成在同一介质基板(PCB)上,芯片贴装界面与和差网络在不同层,射频和低频电路通过介质板层间和层内走线完成。

摘要

相控阵天线的收发组件与和差网络通常是两个独立的模块,模块间通过接插件进行电连接,成本较高且集成度低。文中提出了毫米波多通道收发电路与和差网络一体化集成技术,将多通道收发组件与和差网络高密度集成在同一介质基板(PCB)上,芯片贴装界面与和差网络在不同层,射频和低频电路通过介质板层间和层内走线完成。最后制作 8×16 阵列进行无源测试验证,结果表明该一体化集成技术性能良好,具有小型化、轻量化、一体化高密度集成、制作成本低等特点,可广泛用于毫米波瓦式相控阵天线。

引言

随着无线通信技术的发展,低频段的频谱已日益拥挤,高质量、大容量无线通信设备要求通信频率不断提高。毫米波波长短、频带宽,可以有效解决高速宽带无线接入面临的许多问题,在短距离通信中有着广泛的应用前景。

现代先进雷达和通信系统为了提高扫描速度和指向精度,不仅将工作频段提升到毫米波频段,同时摒弃了传统机械扫描平台,采用相控阵天线,实现了快速二维相控扫描。收发组件是相控阵系统的核心部分,特别对于二维有源相控阵天线,其集成水平决定了整个系统的性能与成本。

目前,国内外关于毫米波相控阵天线的文献很多,相控阵天线的组成通常分为:天线阵面、收发组件模块、功分与和差网络、波控单元和电源等 。收发组件(包含收发电路与多功能芯片)与和差网络是相控阵天线的重要组成。收发组件用于完成相控阵天线收发状态下信号的放大和移相等,功分与和差网络则完成信号的功率合成与分配。收发组件模块常常采用薄膜电路或 LTCC 工艺 ,功分网络采用波导或者微带等形式 。通常,相控阵天线中,收发组件与和差网络分开设计为独立模块,模块间的连接通过接插件对连形式实现互联。这种连接方式不仅增加了电路的复杂性和系统损耗,且组装工序繁多,上下互联耗费大量的接插件和辅材,同时纵向尺寸较大,不利于系统小型化、轻量化和一体化设计。随着相控阵天线在毫米波频段的发展,小型化和紧凑型是相控阵天线的重要需求,急需一种集成技术打破收发模块与和差网络之间的壁垒,简化互联接口形式,降低制作成本,并从加工制造和工艺实现上找到切实可行的方法。

1 设计原理

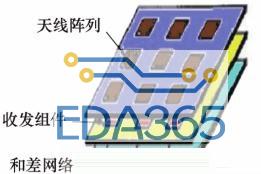

相控阵天线分为砖式相控阵和瓦式相控阵,后者相对前者集成度更高,纵向尺寸更小,适合安装于空间比较受限的平台。图 1 所示为一般瓦式相控阵天线结构示意图,图中,天线阵面、收发组件与和差网络均为横向集成纵向垂直连接,层间垂直互联通过接插件的上下导通实现电连接。

图 1 瓦式相控阵天线结构示意图

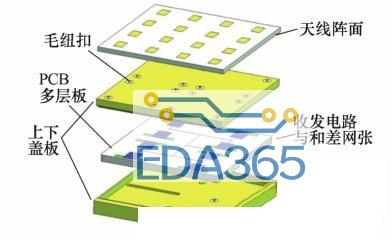

为进一步提高瓦式相控阵天线结构的密度、令其体积更小,我们采用高密度集成技术设计了其核心部件———收发组件与和差网络,以便大幅降低纵向高度、缩减收发组件与和差网络之间互联所占用的空间,此外,优化了收发组件的低频控制和供电走线,从而提高电路可靠性。如图 2 所示,将多通道收发电路与和差网络设计在同一块印制板上。一方面,放大器、移相器和功分网络的走线在同一层,通过 PCB 板间的金属化过孔将射频信号向上向下联通;另一方面,和差网络、收发电路控制、供电等低频信号也通过 PCB 多层板进行线路布局。最后,将加工完成的一体化收发电路与和差网络的 PCB 多层板焊接在金属基板上,通过毛纽扣等形式与天线阵面和波控等模块完成互联。同时,考虑到移相器和放大器的工作需求,上盖板预留空气腔。

图 2 一体化集成的收发电路与功分网络组装图

多通道收发电路与和差网络在同一介质基板上完成,射频、低频电路走线既有层内也有层间,射频端口和低频端口可通过弹性触碰方式与天线单元和波控器等连接,形成无插拔力的高密度互联,在较薄的介质基板内完成了射频和低频电路的布置。作为接收射频输入、发射射频输出的功分端口、合成端口,它们通过介质基板打孔方式形成同轴传输,低频控制及电源接口则通过介质基板间的走线分布到基板四周,多通道收发电路与和差网络之间仅靠介质基板层间走线实现高低频互联,由此完成的多通道收发电路与和差网络的一体化、高密度集成设计,无须接插件,方便多通道收发电路与和差网络设计,节省了收发组件模块与和差网络间的接插件,同时可采用成熟微波印制板加工工艺一体成形,与 LTCC 相比工艺更简单、成本更低。

2 设计分析

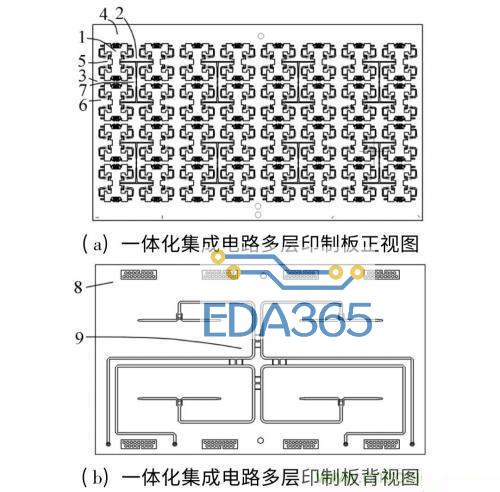

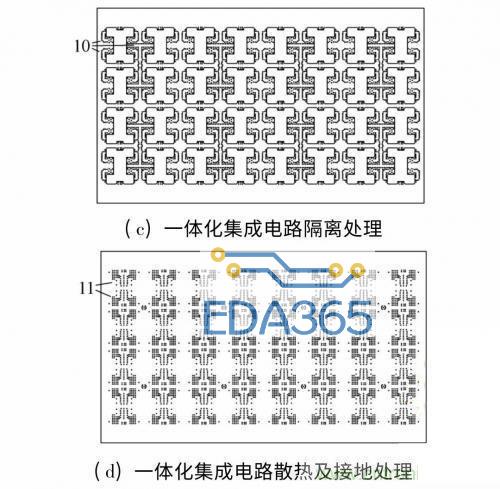

针对多通道收发电路与和差网络的一体化集成技术,选用毫米波频段 8×16 阵列作为例子进行详细设计分析。由于毫米波频段天线单元间距较小,单通道所占用的平均面积约为 7 mm×7 mm,使得多通道收发电路与和差网络的电路走线十分紧凑,采用非等间距形式进行布局,如图 3 所示。其中,1 为多通道收发芯片,2 为功分网络,3 为介质基板,4 为低频控制焊盘(pad),5 为电源供电焊盘,6 为与天线连接的射频端口,7 为功分合成端口,8 为低频控制及电源接口,9 为和差网络,10 为金属隔离柱,11 为实心接地柱。

图 3 一体化集成电路多层印制板图

如图 3(a)所示,器件贴装界面与功分网络的走线层在同一层,四周通过金属隔离柱进行隔离,减小电路走线之间的影响,功分网络与和差网络在不同层,两者通过板内打孔实现射频垂直互联。芯片的低频控制及供电采用金丝键合方式与芯片附近的焊盘连接,再由焊盘下方的金属化过孔垂直向下往印制板四周布置,如图 3(b)所示。同时,在芯片贴装界面的下面设计实心接地柱,不仅为芯片提供接地,同时也作为芯片的散热通道,将热导到印制板底部。

3 测试结果及分析

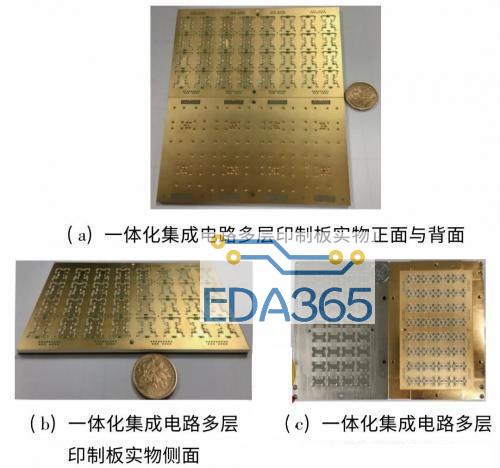

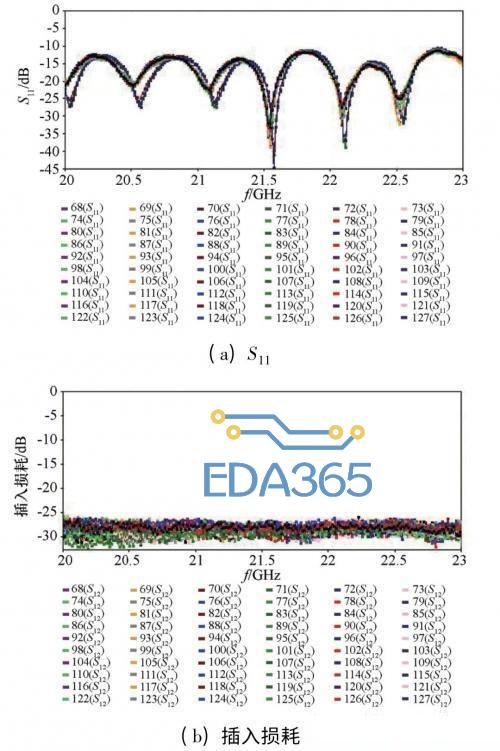

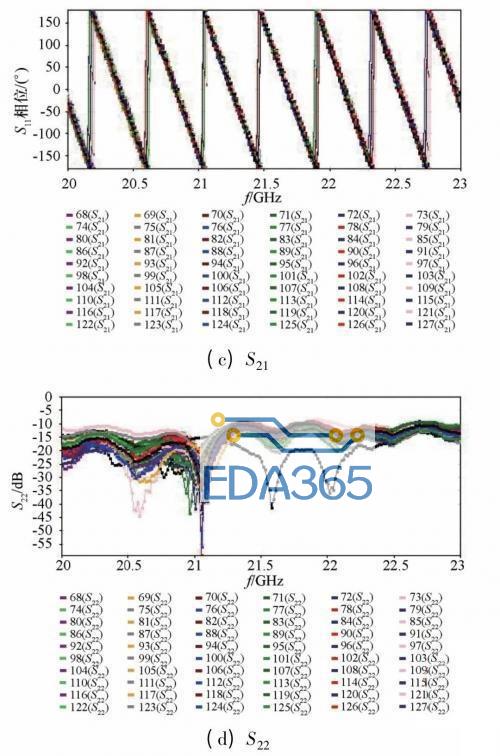

实物加工了上述毫米波频段 8×16 多通道收发电路与和差网络一体化集成电路,尺寸为 114 mm×68 mm,厚度仅 3 mm 左右,单通道重量约 2 g。为了验证一体化集成电路的性能,将功分器贴装在相应位置后,进行了无源测试,实物与测试装夹图如图 4 所示。该集成电路 128 个射频通道测试结果如图 5 所示。

图 4 一体化集成电路多层印制板实物与测试装夹图

图 5 一体化集成电路多通道幅相测试结果

图 5 中,左上角的图为 S 11 ,为公共口反射系数,在 21~23 GHz 频带内 S 11 ≤ -11 dB;右上角的图为插入损耗曲线,各通道间一致性良好,扣除两根测试电缆后,损耗约为 24 dB(包含分损 21 dB);左下角的图为 S 21 的相位,图示通道间一致性良好;右下角的图为 S 22 ,是与天线接口端的反射系数,图中 S 22 ≤-10 dB;由以上各图,该高密度集成射频板工作正常,具备优异的通道间幅度和相位一致性,128 个通道在 21~23 GHz 频带内的幅度均方根为 0.8 dB,相位均方根为 5°。说明其中的核心部分———多通道一体化集成电路工作正常,采用微波印制板加工工艺可行,能够完成相控阵收发组件的电路与和差网络的功能,提高了瓦式相控阵的集成度,可以用于高精度波束扫描的相控阵天线。

4 结论

毫米波多通道收发电路与和差网络高密度集成技术,不仅能在毫米波频段实现良好的通道电气性能,同时,将多通道收发电路与和差网络高密度集成,大大降低了纵向高度尺寸及重量,为相控阵天线的小型化、轻量化提供了实现途径,也为将来蒙皮天线技术提供了重要的设计思路。同时采用成熟的微波印制板制备方式,大大缩减了制作成本和周期,具有小型化、轻量化、一体化高密度集成等特点,与现有的微波印制板加工工艺结合,易加工实现,且成本低、周期短,对于工程应用十分有意义。

APP下载

APP下载 登录

登录

热门文章

热门文章